一种枕式包装机除尘装置的设计和研究

姜昊天,史晨曦,王 澳

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150030;2.沈阳航空航天大学航空宇航学院,辽宁 沈阳 110135)

包装机是把产品包装起来的一类机器,可以起到保护、美观的作用。包装机的出现给人们的生活带来了很大方便,但是在包装系统[1-2]运行的过程中,由于包装材料或空气中携有大量粉尘,若包装食品,会对食品安全造成威胁,且大量粉尘的吸入也会对相关工作人员身体健康产生负面影响。为了使包装环境变得更好,设计一种除尘装置来降低包装系统运行过程中产生的粉尘是十分必要的。

1 除尘装置的设计与工作原理

除尘装置主要由传输部分、过滤装置和鼓风机组成[3]。为了便于除尘工作的进行,应将除尘装置安装在包装机轨道主体的两侧,即传动轨道与包装机轨道主体的连接处,见图1,由图1 可知吸尘口与更换门的所在位置就是除尘装置的安装处。

图1 枕式包装机结构示意图

1.1 传输部分及鼓风机的设计与说明

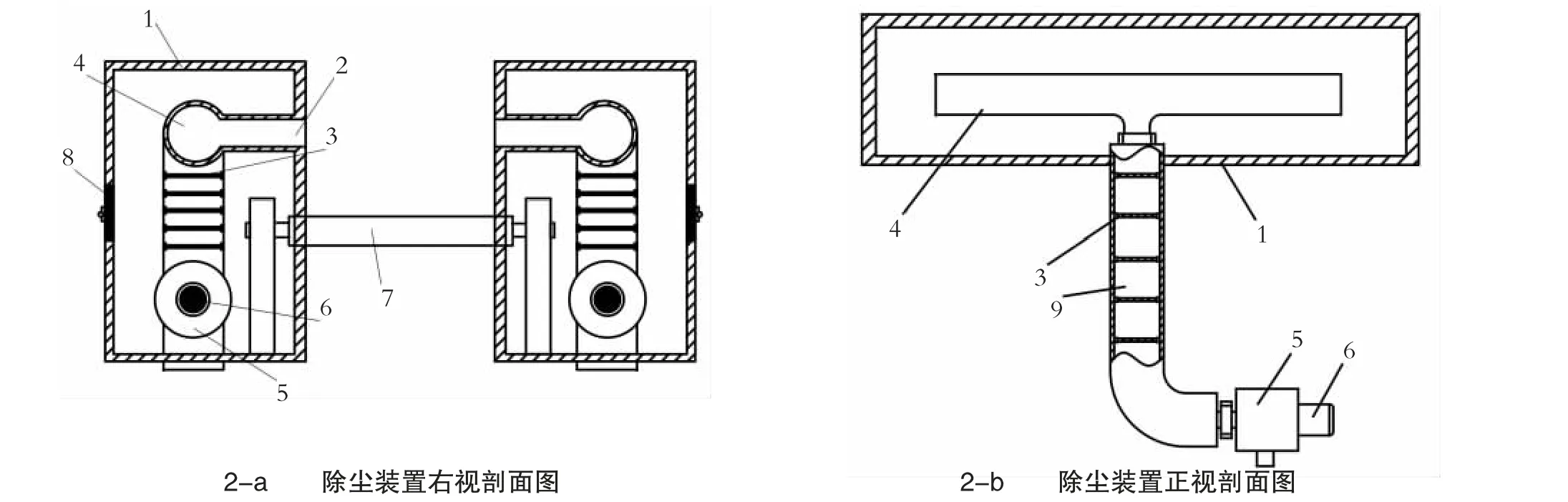

传输部分结构见第75 页图2-a,吸尘口设置在包装机轨道主体的内表面上,位于传动轨道上方10 cm 左右的位置,鼓风机由外接电源提供动力,当包装机启动时,鼓风机也随之启动。鼓风机的工作原理如下:由于风机工作时里面的风机叶轮高速旋转,使风机壳里的空气产生离心力而被甩离风机叶轮,经过出风口被“压送”出风机;由于风机叶轮周围的空气被甩出而产生“负压”,所以“新空气”便从吸尘口处被源源不断地补充进来。在鼓风机的作用下,除尘装置内外形成压强差,轨道上带有粉尘的气体便会由吸尘口进入传输部分,并在鼓风机的吸引下向中心处的过滤系统运动。

1.2 过滤系统的设计与说明

过滤系统的主体是净化筒,见第75 页图2-a和图2-b,净化筒内设置有多层浮尘过滤网[4],并且过滤网由上至下孔径依次减小,此外,过滤系统部分的传输管采用竖直放置的设计方案,这样气体中的杂物在该阶段可以借助自身的重力下落,降低了鼓风机功率的损耗。净化筒外安装有更换门,当吸尘装置工作一段时间后,工作人员可打开更换门对装置内部的除尘过滤网进行更换,定期更换清洁可以降低因杂物累积而造成除尘效果不佳的可能性。

图2 除尘装置示意图

2 EDEM 仿真试验及结果分析

由于处理后的气体将由排气口排出,若带粉尘的气体在过滤装置处过滤效果不好的话,颗粒、浮尘依然会再次回到空气中,对装件卫生与工作人员的健康造成威胁。利用多用途离散元素法建模软件EDEM 对过滤装置的工作过程进行离散元仿真[5],选择最佳过滤网层数与孔径来达到最好的除尘效果。

1) 粉尘的参数设置。粉尘是指悬浮在空气中的固体微粒,如总悬浮颗粒物、飘尘、降尘等。本次仿真中假设粉尘成分为飘尘、降尘与总悬浮粒。查阅资料可得飘尘的粒径小于10 μm,降尘的粒径大于10 μm,总悬浮颗粒粒径小于100 μm。

利用球面堆积法建立粉尘模型,设定飘尘粒径为6 μm,降尘悬浮粒径为25 μm,总悬浮微粒粒径为80 μm,颗粒类型为正态分布。选取无滑动接触的Hertz-Mindin(无滑移,no slip) 模型,作为颗粒与颗粒之间、颗粒与几何体之间的接触模型。

2) 模型的参数设置。为确定最优除尘效果的工作参数,选择对除尘影响较大的除尘过滤网层数n、最大过滤网孔径R、最小过滤网孔径r 为试验因素,查阅相关资料可知除尘过滤网的层数最好大于等于3,层数设置时还要考虑到经济效益问题,且为了保证各层过滤网都能有效过滤掉相应大小的粉尘,而不致大部分粉尘都堆积在最小孔径的过滤网处,因此按照各粉尘粒径正态分布的规律设置最大孔径,中间层孔径按等差依次减小直至最小孔径。

在仿真过程中设置固定时间步长为瑞利(Rayleigh) 时间步长的18%,仿真时长为5 s,数据保存时间为每0.05 s 迭代保存一次。网格尺寸设置为最小颗粒半径的2.5 倍。

3) 设计回归试验。试验因素取浮尘过滤网层数为4 层、5 层、6 层,最大过滤网孔径为70 μm,80μm,90μm,最小过滤网孔径为5μm,6μm,7μm。设置漏尘率、最小孔径层处粉尘占总数的百分比为响应指标。依照组合设计理论进行试验设计,试验因素编码见表1。

表1 试验因素编码

4) 试验结果。试验设计方案和结果见表2。

5) 结果分析。由表2 的试验结果分析各因素对漏尘率的影响:最小过滤网孔径处于0 水平时,随过滤网层数的增加,漏尘率先显著下降再有略微的提高,最大过滤网孔径的变化对漏尘率基本无影响;最大过滤网孔径处于0 水平时,当最小过滤网孔径减小时,会减弱因过滤网层数增大而引起的除尘率的变化;过滤网层数处于0 水平时,漏尘率随最小过滤网孔径的减小而降低,最大过滤网孔径的变化对漏尘率基本无影响,且对最小过滤网孔径的作用效果也无明显影响。

表2 试验设计方案及结果

由表2 的试验结果分析各因素对最小孔径层处粉尘占总数百分比的影响:最小过滤网孔径处于0水平时,随过滤网层数的增加及最大过滤网孔径的减小,最小孔径层处粉尘占总数百分比逐渐减小;最大过滤网孔径处于0 水平时,当最小过滤网孔径增大时,会减弱因过滤网层数减小而引起的最小孔径层处粉尘占总数百分比的升高;过滤网层数处于0 水平时,当最小过滤网孔径增大时,同样也会减弱因最大过滤网孔径增大而引起的最小孔径层处粉尘占总数百分比的升高。

6) 参数优化。以漏尘率最小、最小孔径层处粉尘占总数百分比的平均水平为目标函数,利用软件Design Expert 10.0.1 进行优化,得到最优参数组合为:浮尘过滤网层数为5.46 层、最大过滤网孔径为77.06 μm、最小过滤网孔径为5.56 μm,此模型所预测的漏尘率为5.56%,最小孔径层处粉尘占总数的百分比为47.51%。由经验可得,过滤网层数越多,最小过滤网孔径越小,则其漏尘率越低。但网层数越多,成本越高,且网孔直径越小,其制造难度越大,价格也越高。所以,考虑到经济效益及实际工作环境等情况,取浮尘过滤层数为5 层、最大过滤网孔径位77 μm、最小过滤孔孔径为6 μm,此模型的漏尘率为6.17%,最小孔径层处粉尘占总数的百分比为48.49%,可达到预期效果。

3 结束语

1) 本文主要针对枕式包装机的除尘装置进行了研究,相比于原有的除尘装置,该除尘装置在过滤阶段采用了垂直方向设置净化筒的方法,使颗粒物和浮尘在自身重力与鼓风机的双重作用下向滤网处运动,且主要驱动力为重力,极大地降低了功率损耗,另外可以通过更换门,对装置内部的除尘过滤网进行更换,降低因杂物累积而造成的除尘效果不佳的可能性。

2) 设计了三因素二水平回归正交组合试验,并使用软件EDEM 进行离散元仿真,试验结果表明:仅过滤网层数增加时,漏尘率减小,最小孔径层处粉尘占总数的百分比减小;仅最大过滤网孔径增加时,漏尘率无明显影响,最小孔径层处粉尘占总数的百分比增大;仅最小过滤网孔径增加时,漏尘率增大,最小孔径层处粉尘占总数的百分比减小。

3) 根据仿真试验中除尘装置各类尺寸参数组合的试验结果,利用软件Design Expert 10.0.1 得出最优参数组合:过滤网层数为5 层,最大过滤网孔径为77 μm,最小孔径为6 μm,模型的漏尘率为6.17%,最小孔径层处粉尘占总数的百分比为48.49%。

4) 由于该装置未采用静电、润湿等可能损坏装件的方法,因此可适用于绝大多数物品的包装过程,对其他种类的包装机除尘装置的设计具有一定的参考价值。