锂金属负极的研究策略

何天贤,顾凤龙

(华南师范大学化学学院,广东省 广州市 510006)

0 引言

锂离子电池的最早起源可以追溯到20世纪70年代,石油危机迫使人们去寻找新的替代能源。同时,由于当时的电池已不能满足高能量密度电源的要求,军事、航空和医药等领域也对电源提出了新的需求。在所有金属中,锂的比重最低、电化学当量最小,极低的标准电极电势(-3.045 V)使得其具有金属电池中的最大比容量。基于以上特性,锂电池体系能获得理论上的最大能量密度,其顺理成章地进入了电池设计者的视野。但是,锂元素在室温下会与水反应,如果要让锂金属应用在电池体系中,非水电解质的引入非常关键。因此,HARRIS[1]发现金属锂在熔盐、液体二氧化硫的非水解电解液中,以及加入锂盐的有机溶剂中的稳定性很好,这是锂电池应用史上的巨大突破。电解液的方向基本确定后,就需要寻找合适的正极材料和能够与金属锂匹配的高容量材料[2-3]。

WHITTINGHAM[4]在研究超导体时发现一种能量充沛的材料二硫化钛(TiS2)可以作为电极正极材料,采用金属锂作为负极材料制成了首个锂电池,构筑出可充电锂离子电池的雏形。但由于在充放电循环过程中金属锂表面容易形成锂枝晶,这一问题在当时难以解决,使得可充电锂离子电池商业应用陷入停滞。为了获得能量更高,循环性能更优异的锂离子电池,GOODENOUGH[5]经过不懈努力发现了一种具有二维层状结构的神奇材料钴酸锂(LiCoO2),这种材料也能够可逆地脱嵌锂离子,同时能够把电池的运行电压提高到4 V以上;同时,他们还发现锰尖晶石(LiMn2O4)也是优良的正极材料,而且低价、稳定和具有优良的导电、导锂性能。另一方面,采用金属锂制成的锂电池其安全隐患备受关注,因此人们尝试利用锂离子嵌入石墨的特性制作充电电池。AGARWAL和SELMAN[6]首先发现锂离子具有嵌入石墨的特性,且此过程快速、可逆;随后,YOSHINO[7]发现石油焦中的焦炭比金属锂更适合于做负极,构建了以LiCoO2为正极的新型二次锂离子电池,在充放电过程中没有金属锂的存在,只有锂离子,这就是锂离子电池的原型,并首次将其命名为“锂离子电池”。在此基础上,日本Sony公司推出了第一款商业化锂离子电池,从此揭开锂离子电池规模化应用的序幕。时至今日,锂离子电池被大量地应用于便携式电子设备,例如手机、电脑和相机等等。随着锂离子电池技术的不断进步,其作为动力电池也逐渐应用于新能源汽车中,而Tsela和比亚迪就是其中的佼佼者和行业推动者。

商业化的锂离子电池由正极、负极、液态电解质、高分子隔膜和集流体构成;其中,作为锂离子电池核心的正极材料,其充放电电压、容量和成本很大程度上决定了电池的综合性能。在当前的电化学体系下,依靠高镍三元正极+硅碳负极的组合将会在未来3 ~ 5年内达到锂离子电池性能的天花板(极限能量密度350 W·h/kg)。而且,传统锂离子电池中含有大量的液态电解质,可燃的液态有机电解质是电池自燃的幕后元凶,存在易泄露、易腐蚀和可靠性低等问题。自燃的原因是当电池系统经历较大的外力冲击或高温情况下引起电池外部、内部的短路,正负极的直接接触引起电池内部的热失控,短时间内会释放出大量的热量,而易燃性的液态电解质在高温下会被点燃,进一步造成温度和压力的升高,最终导致严重的起火或爆炸事故,这大大降低锂离子电池的安全性。为了提高锂电池能量密度和安全性能的问题,固态电池的设计理念应运而生。固态锂电池顾名思义就是不再使用液态的电解质,采用固态电解质。相较于传统锂离子电池,固态锂电池安全性更高,无自燃、爆炸的风险。同时,全固态锂电池中的固态电解质薄膜致密无孔、机械强度较高,有效地克服了锂枝晶穿刺造成短路的问题,搭载全固态锂电池的电动汽车自燃率将会大大降低,能量密度也更高[8-9]。

由于锂元素的标准还原电位最低,在最初的时候化学家们就已经想着怎么应用锂金属做电池负极,在研究时间上甚至可以追溯到20世纪初叶。但是在确定以锂金属作为负极材料之后的多年里,锂金属电池也没有获得任何实质性的进展。当目前液态锂离子电池遇到瓶颈问题的时候,固态电池重回主赛场之际,几乎被人们遗忘的锂金属负极也再次迎来了复兴[10]。但从目前的技术来看,负极采用锂金属的难度还是很大。虽然可以用固态电解质取代液态电解质,但是锂枝晶的问题还没有彻底解决,固-固界面的接触电阻仍然很大。此外,即使锂枝晶不能刺穿隔膜,也可能会导致折断,从而发生“死锂”的情况,降低电池容量;而且锂金属循环过程中会出现多孔,体积会无限制的膨胀,这些都是锂金属负极的应用难题。针对上述问题,本文综述了一些锂金属负极在实际应用过程中的应对策略,权当抛砖引玉,以期给固态电池行业带来一些思考和可行性解决方案,促进锂金属负极的产业化应用。

1 锂金属负极的应用问题

1.1 锂枝晶

锂金属由于其高理论比容量和低电极电势等特性被视为最具潜力的可提高电池能量密度的负极材料。然而,在充放电过程中,锂金属负极表面不均匀沉积导致的针状枝晶的生长和死锂的产生将降低电池的性能,缩短电池的循环寿命,严重阻碍了金属锂在存储电力的大型锂电池中的应用。

SHEN等人[11]采用在高温下熔融的锂金属和氟化石墨(GF)反应,在表面形成具有疏水性的GF-LiF保护层。进一步地,作者采用了聚焦离子束结合电子显微镜的方法探究了表面层的具体结构,确认了其具有GF-LiF-Li的三层结构。该复合锂金属(GF-LiF-Li)在剥离/电镀实验中,与普通的金属锂负极相比,GF-LiF-Li负极能在高达10 mA/cm2的大电流密度下依然表现出低的过电位以及优异循环稳定性,并保持无枝晶形貌。通过原位光学显微镜表征证实,人造GF-LiF涂层是稳定的,并且在Li电镀/剥离过程中能有效抑制副反应和Li枝晶的产生。另外,GF-LiF-Li负极与LiFePO4正极匹配,分别用液态电解液和固态电解质组装成电池,均展现出稳定的电化学循环性能。这种表面修饰的方法能够显著降低锂金属负极生产中所需要的成本,易于实现工业化,并且能提升电池的循环寿命和充放电倍率,具有较大的实用价值,是本领域的重大研究进展。

锂金属表面不稳定的固体电解质界面是引发其枝晶生长的主要因素,因此在锂金属表面构筑稳定的高离子电导率保护层也是促进锂离子均匀沉积,抑制枝晶生长的一种有效策略。Li2S已被广泛研究报道作为一种高离子电导率保护层用于抑制锂枝晶的生长。在此基础上,LIU等人[12]报道了一种混合的Li2S/Li2Se的人工保护层应用于稳定锂金属负极。该工作采低沸点化合物SeS2作为气体蒸发前驱体,利用简单的低温气固(SeS2gas/Li)反应方法在金属锂表面获得了均匀的混合Li2S/Li2Se(LSSe)人工保护层,该混合固体电解质界面保护的锂金属(LSSe@Li)对称电池在电流密度1.5 mA/cm2,锂脱镀容量3 mA·h/cm2的条件下实现了900 h的无枝晶循环。相比而言,纯锂金属负极在250圈个循环后便有明显的容量衰减。通过密度泛函理论计算显示Li2Se相对于Li2S在不同的晶向(分别为[100],[110],[111])均具有更低的离子迁移能,表明引入的Li2Se能进一步提高Li2S体系的离子电导率,从而具有了促进锂离子均匀稳定沉积的作用。这项工作提供了一个利用低沸点化合物构建混合离子导电保护层的思路,对锂金属表面无机层修饰研究起到借鉴作用。

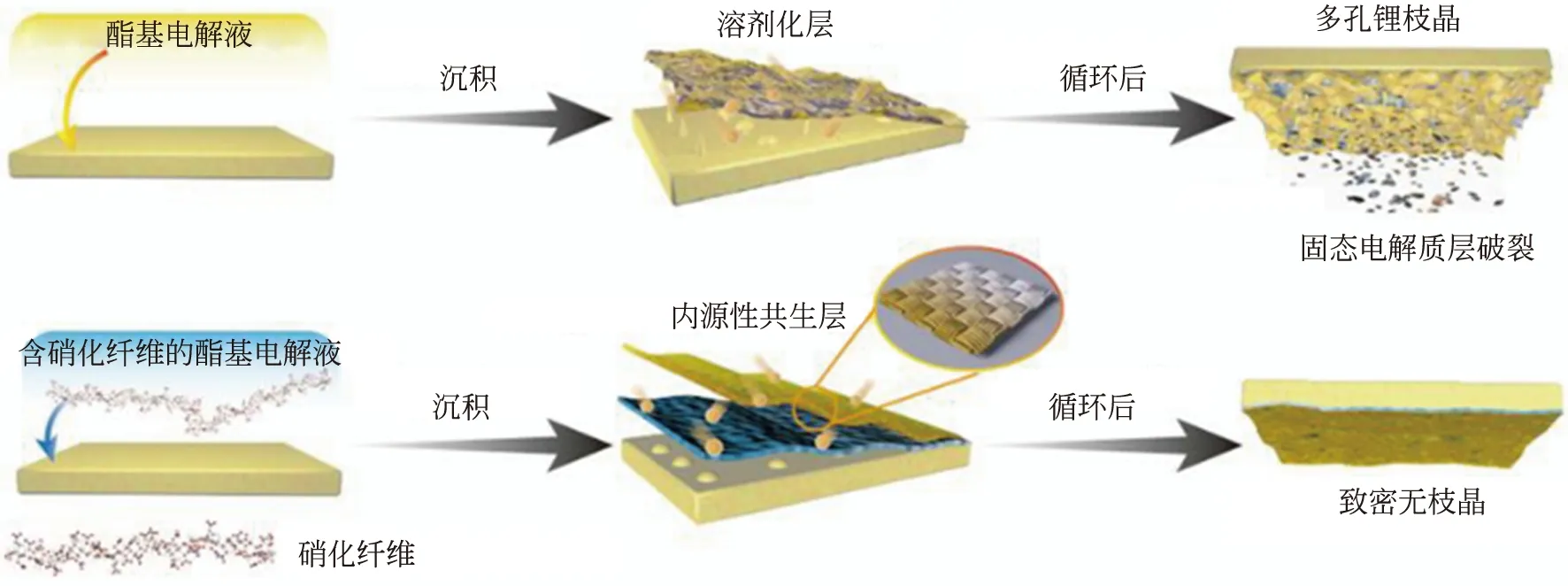

有研究表明[13],锂枝晶的生长强度高达130 MPa,锂金属电池的循环寿命通常受到固体电解质界面反复断裂的严重限制,在循环过程中固体电解质界面由于太脆,因此不能承受严重的电极界面变形。最近,LUO等人[14]在具有长循环寿命的锂金属电池研究方面取得了新进展,报道了一种典型的富氮聚醚添加剂硝化纤维(NC)来稳定锂金属电池的电解质。该研究中,硝化纤维的硝基优先与锂金属反应,并与纤维素骨架紧密包裹在表面上,从而几乎同时在锂表面上形成聚合物-无机双层(图 1)。深入的X射线光电子能谱(XPS)分析和低温环境透射电子显微镜(ETEM)显示,双层膜的柔性外层为C-O有机层,致密的内层主要由晶态氧化锂、氧氮化锂和氮化锂组成。此外,通过原位光学显微镜清晰地观察到锂的沉积过程,表明纳米双层有利于锂离子的均匀沉积,抑制了枝晶生长,从而延长了锂负极的可逆寿命。实验结果表明,在电解质中引入硝化纤维后,在电流密度为1.0和3.0 mA/cm2时,锂电池的循环寿命是不加硝化纤维的锂电池的2倍。因此,这种内源共生的Li3N/纤维素外皮策略为设计稳定安全的锂金属电池的电解质注入了新契机,为长寿命锂金属负极的设计提供了新思路。

图1 Li3N/NC双层固体电解质界面示意图Fig.1 Schematic illustration of Li3N/NC double layer solid electrolyte interpace

从上面的表述中不难看出,抑制锂枝晶生长的方法可以有很多种,但是从原理上它们都大同小异,目的都是要在纯锂的表面构建一层具有一定强度的人工膜,或者创造一些条件阻碍锂枝晶的定向生长。除了LiF、Li2S、Li3N外,锂的氧化物、磷酸盐甚至无机固态电解质等都能够用来抑制锂枝晶的生长[15]。但是,不同成分组成的人工膜性质也会不一样,而膜的厚度越厚负极界面处的阻抗也会越大。为了保证一定的膜力学强度和锂离子传输特性,普遍认为含有Li3N层或者能够原位衍生Li3N的保护层将会是最佳的选择。

1.2 “死锂”粉末化

锂金属负极主要技术挑战在于在充电过程中,锂金属以不规则的方式发生电化学沉积,并在电极表面形成“锂枝晶“,“锂枝晶”容易刺破隔膜,存在诱发电池安全问题的隐患;放电过程中锂枝晶的根部往往优先发生断裂,脱离导电骨架,被不导电的固体电解质界面包裹,形成“死锂”,该过程不仅降低了负极的完整性,而且增加了金属锂与电解液的不可逆反应,导致容量快速衰退。此前的大多数研究都聚焦在提高锂金属电池循环性能的策略(例如抑制锂枝晶形成、提高库伦效率、降低电解质副反应等)上,而不是了解性能不良背后的根本原因,即锂负极在循环中形成了“死锂”多孔结构[16]。

有鉴于此,SUN等人[17]通过X射线断层扫描技术对修饰后的锂负极进行无损可视化研究,观察到在3种通用策略下锂负极在长期循环下的形态可逆性,即:(1)使用Li-Al合金负极;(2)在锂负极表面涂覆聚合物涂层;(3)在锂负极表面复合氧化铝(AAO)膜。结果表明,采用锂对称电池时,在上述3种策略下,电化学形成“死锂”多孔结构是锂负极循环恶化的根本原因。该工作阐明了锂金属电池的电化学可逆性和锂负极形态演变之间的相关性,为进一步认识锂负极在不同环境下的形态演化提供了一定的理论依据。该工作通过无损原位方法研究了电化学性能与电极的形态变化之间的关系,增强了我们对锂负极在不同保护策略下电化学性能提升的理解,并进一步提供了可用于指导未来研究的有价值的线索。同时,更重要的是,该工作告诉我们在研究可逆锂金属电池时应当遵循的研究规律——先回归根本,再寻求改善策略,即首先须进一步确定锂沉积的基本机理和/或电化学惰性/活性多孔结构的详细形成过程。

因此,除了提高锂金属的库伦效率外,还应集中研究改善锂负极的可逆形态,防止粉末化“死锂”的形成。研究发现,基于电化学合金化反应的负极材料如Sn、Si等允许Li离子扩散进入在电极材料内部,形成合金相,避免枝晶形成的同时可以形成更稳定的电极/电解质界面。Li的电化学合金化反应可分为2类:(1)重构反应和(2)固溶反应。以Sn、Si为代表的重构反应涉及显著的晶体结构变化,反应活化能高,因此放电-充电电压迟滞大,氧化/还原的电位远高于Li/Li+电位。相比之下,固溶反应在锂化-去锂化过程中的结构变化要小得多,因此可以在极其接近Li/Li+氧化还原电位处发生。当这种固溶反应在锂化-去锂化过程中占主导地位时,金属箔表面上新生成的Li原子能够穿入金属内部形成合金相而不是沉积在金属表面生成金属锂,因此可以避免锂枝晶形成并抑制副反应[18]。

基于以上思路,JIN等人[19]报道了一种新型金属负极LixAg(x=4.7~20)合金。这种富Li合金被称为γ相Li-Ag合金,具有Brass合金结构,Li4.7Ag和Li20Ag合金之间的晶体结构几乎保持不变,满足固溶合金化反应的条件,合金相变高度可逆。在这个过程中可逆地生成了化学计量可变的锂金属合金相而非金属Li,合金化反应在锂化过程中引导新生成的Li原子沉积到金属箔中,而去合金反应时则从金属箔内部提取Li原子。Li的这种独特的内部生长沉积避免了枝晶和“死锂”的形成,并在高库伦效率的情况下实现了稳定的循环,故而在整个电池中实现电解质用量的减少和负极与正极的容量比低。研究结果表明,Li-Ag合金负极的库伦效率能达到99.5 ± 0.2%,可逆容量为1 660 mA·h/g(3.3 mA·h/cm2)。该工作提供了一种在金属锂负极中存储锂的新模式,并对于优化下一代高性能锂金属电池的锂金属负极提出了新策略。

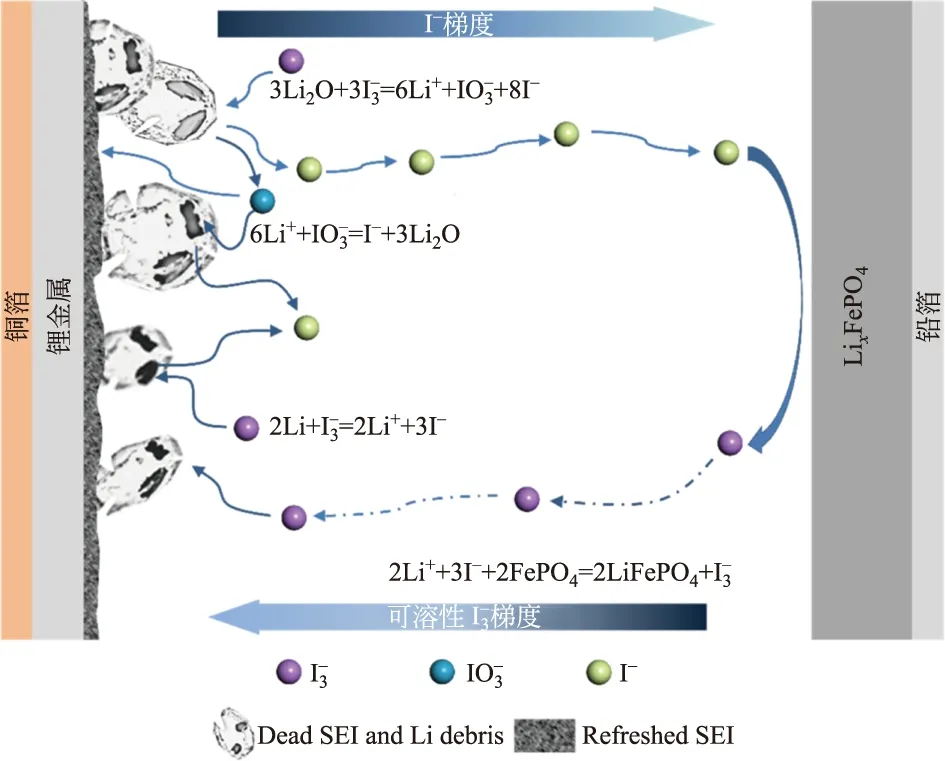

“死锂”的产生是影响锂金属电池寿命的关键因素,固体电解质界面中的锂损失和死锂碎片都是锂金属电池中常见性能衰减的主要原因。因此,如何有效解决“死锂”难题存在巨大挑战。最近,YU等人[20]借助冷冻透射电子显微镜技术在原子尺度解析了“死锂”与固体电解质界面的内在关联,提出通过利用碘介体的氧化还原反应(主要涉及I3-/I-)来减少固体电解质界面碎片含量,打通“死锂”电子通路,实现“死锂”激活转化和再利用的新策略(图 2)。作者利用生物质材料为碳源,制备出了碳负载碘胶囊(ICPC),发现I3-/I-自发的氧化还原,能够有效地恢复死锂以弥补锂的损失。所提出的Li2O从死固体电解质界面转移新暴露的锂表面,不仅有效地消除了锂沉积/剥离循环过程中的死固体电解质界面和锂金属碎片的积累,而且明显抑制了电池中常见的高活性金属诱导的电解质分解。值得注意的是,死固体电解质界面和死锂金属碎片的Li2O中的失活锂被转移到高压正极,随后被回收以补偿锂的损失,进而显著提高了锂金属电池的循环可逆性。电化学性能表明,基于非常有限锂的锂金属全电池显示出超高的性能(1 000次循环寿命和99.9%的高库伦效率);使用该策略匹配LiFePO4和LiNi0.8Co0.1Co0.1Mn0.1O2等商业化正极组装的纽扣和软包电池,均表现出非常令人鼓舞的循环性和超高效率。该策略为缓解锂金属电池的非活性锂供应引起的容量衰减和提高其循环寿命开辟了新的途径,同时也为其他受到死固体电解质界面和死锂挑战的负极材料,如硅、锡、合金等,提供了大规模应用的可能性。

图2 基于碘介质氧化还原的死锂激活利用策略[19]Fig.2 Dead lithium activation and utilization strategy based on iodine-mediated redox

为了解决锂枝晶粉末化等问题,研究者们还提出了很多种策略,比如液态电解液工程、固态电解质、金属锂宿主,以及人造固体电解质界面等等。在所有的策略中,Li+离子通过固体电解质界面层的传输情况是金属锂沉积的关键,从而影响锂金属负极的整体性能。因此,要解决锂金属粉末化问题的根源,调节固体电解质界面导离子性能的空间均匀性至关重要。

1.3 体积膨胀

商业锂离子电池使用铜箔作为负极集流体。然而,将铜箔用于锂金属电池负极集流体时,其平面结构无法对锂负极的电荷分布和离子扩散实施有效调控,也不能缓冲锂负极在高锂负载时巨大且快速的体积变化,使负极面临的锂枝晶生长和体积膨胀等问题无法得到解决。与平面结构相比,三维结构可以提供大的表面积和充足的扩散通道来平衡电荷传输和传质速率,进而可以抑制锂枝晶生长。大量的研究工作包括泡沫镍、石墨烯网等多种高比表面积的三维基体,但是当电极材料经过深度充放电达到5 mA·h/cm2时,金属锂体积变化较大,锂枝晶不可避免地存在等问题依然没有解决[21]。因此,在构造新型的工作电极结构的时候,使其具有均匀化锂离子流和电场功能的同时,也可为锂金属沉积提供空间限制,以达到较高面容容量下的深度充放电性能是研究的基本思路。

CAO等[22]报道了采用垂直定向的锂-铜-锂阵列复合电极,以实现均匀化电极中的锂离子流分布和电场分布,同时起到“水坝”的作用,引导锂的均匀沉积,有效地缓冲沉积锂在循环过程中的体积变化。为了评估垂直定向Li-Cu-Li阵列的深度充放电特性,在统一电流密度下调整充放电时间来进行测试,在5 mA·h/cm2面容量下,复合负极可以长时间工作到800 h。随着面容量进一步增加到20 mA·h/cm2,复合负极在800 h后仍然正常工作。值得注意的是,这种垂直阵列结构的复合锂金属负极能够在充放电面容量高达50 mA·h/cm2的条件下运行,同时与钴酸锂装配的全电池也具有很长的循环寿命,仍然在900 h内稳定循环。这是所有报道的锂负极的最好的深度充放电性能,这使得垂直定向的Li-Cu-Li阵列在实际的高能量密度金属锂电池中具有广阔的应用前景。这种独特的阵列式几何结构能够有效地调节锂离子流和电场,指引金属锂的可控剥离和沉积行为,为锂金属电池的实用化提供了一个可行的选择。同时,这种垂直排列的结构也为抑制钠、锌等金属负极的枝晶问题开辟了新的策略。

锂金属负极添加人工界面层能够有效阻止金属锂与电解质之间的副反应发生,但循环过程中无限制的体积变化很容易造成人工界面层的破损失效。因此,如何为三维锂金属负极设计结构均一的人工界面层对于实现金属锂的均匀沉积至关重要。ZHAI等人[23]利用金属锂在三维结构绝缘体/导体/绝缘体异质结(3D g-C3N4/graphene/g-C3N4)异质界面中的限域沉积机制,在缓解无限制体积变化的同时,为电极构建了三维人工固体电解质界面。由于g-C3N4的绝缘特性,锂在g-C3N4表面的沉积受到抑制。然而,其均匀的亲锂位点和纳米孔道使得石墨烯和g-C3N4之间能够均匀镀锂,从而防止电解质与金属锂直接接触。此外,g-C3N4的非晶特性保证了其高均匀性,没有脆弱的晶界。在高阴极负载、少锂过量和贫电解质的条件下,g-C3N4层改性三维阳极的使用能够长期沉积锂,具有高库伦效率和稳定性。该设计利用了人工固体电解质界面的高均一性和良好的稳定性,以及三维结构电极的低局部电流密度和优异的体积变化适应性,为制备高性能锂金属负极提供了新思路。

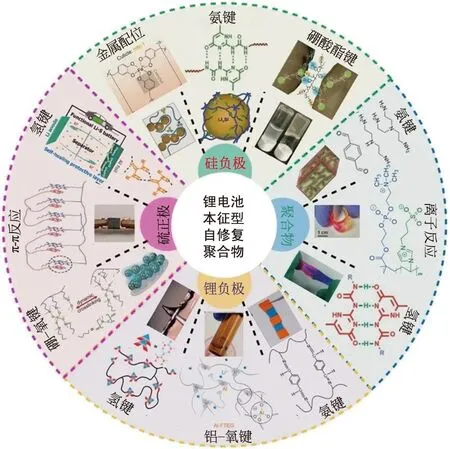

锂金属负极具有低的电极电位和高的理论比容量,其是研制高功率密度、高能量密度锂电池的最佳选择。然而,锂金属阳极充放电过程中会产生较大的体积变化,这会导致固体电解质界面层的产生应变甚至开裂,从而加速了锂的不均匀沉积,导致裂纹中锂枝晶的快速生长。锂枝晶会穿过正极和负极之间的PP分离器,导致电池短路,造成严重的安全问题。在锂金属表面覆盖一层自修复保护涂层,能够防止固体电解质界面膜出现裂纹和微孔,并抑制锂枝晶的生长,从而提高锂金属的电化学性能 (图3)。制备具有高粘弹性的自修复固体电解质界面膜,这可以防止固体电解质界面膜层出现裂纹和微孔,从而避免“热点”并抑制锂枝晶的形成与生长[24]。LIU等[25]通过紫外原位聚合的方法分别在Li1.5Al0.5Ge1.5P3O12(LAGP)电解质表面正极侧和负极侧构造了具备自愈合功能的Janus界面(其中正极侧以己二腈为基础,负极侧以离子液体为基础)。该Janus界面是以四重氢键为基础的自修复交联结构,具有高阻燃性、良好的室温离子电导率(>10-3S/cm, 25 ℃)、优异的界面兼容性,能够在循环过程中自动修复因电极体积膨胀在界面产生的裂纹,并且有效地阻止LAGP与金属锂负极的副反应,显著提升Li|LAGP|LiMn2O4(LMO)锂金属全电池的安全性和循环稳定性。

图3 本征自修复聚合物在锂电池中的应用Fig.3 Intrinsic self-healing polymers for lithium-ion batteries

到目前为止,典型的构建三维电极方法原则上可以适应锂金属负极电镀/剥离过程中遇到的体积变化。但无限制的体积膨胀是锂金属负极的一个固有问题,它的解决也需要创造性的想法,三维骨架加上高粘度自修复粘结剂不失为一个好的策略。

1.4 抗空气氧气稳定性

金属锂负极具有高的理论比容量和低的电位,有望大幅提升现有锂离子电池的能量密度。然而,锂枝晶生长导致的安全性差、化学活性高导致空气稳定性差等问题严重阻碍了其大规模实用化进程。锂对空气中的水分和氧化性组分极为敏感,反应产生的绝缘产物,如LiOH等,会堆积在金属锂表面,降低其电化学性能。更为严重的是,如果锂不慎与水接触,会发生剧烈的产氢、产热反应而发生燃烧爆炸。这使得锂金属对运输、存储和加工过程的操作工艺、设备与环境要求苛刻,因而提高金属锂在环境中的稳定性是其未来规模化应用中所必须要解决的重要问题[26]。

石蜡作为一种常用的惰性密封材料具有良好的阻隔性能,也易于在各种表面成膜。ZHANG等[27]通过简单的沾涂工艺在锂金属表面构建了一层石蜡与聚氧化乙烯(PEO)的复合保护涂层,获得了一种在环境和电池中均具有良好稳定性的金属锂负极。在该涂层的保护下,金属锂在相对湿度高达70%的空气中能够稳定静置24h,并保持了相当于静置前金属锂85%的电化学容量。即使在与水直接接触后,受保护的金属锂也没有出现燃烧或是容量衰减的现象。该金属锂负极在对称电池中可以稳定循环500 h,在锂硫电池中则能够以低至0.075%的容量衰减率进行300次以上循环。上述工作展示了一种可有效提高金属锂负极稳定性的封装思想,对推动金属锂负极的规模应用和改善其他空气敏感材料的性能具有重要的指导意义。

ZHAO等人[28]也使用廉价易得的聚乙烯醇(PVA)对锂金属表面进行修饰、保护,PVA保护层参与了固定电解质界面的形成,降低了界面阻抗,减少了电解质的分解,提升了锂金属的界面稳定性。当用作不同体系全电池时,PVA保护层都能有效地提升不同体系电解液中锂金属负极的循环稳定性能。有机聚合物保护膜提供了一种廉价、具有工业应用前景的锂金属界面手段。进一步地,LI等[29]以天然蚕丝蛋白(SF)为原料,制备了一种PVA+SF功能改性层,可通过简易的自动转移途径保护锂负极。通过提供丰富的官能团位置,可使锂负极表面的锂离子通量有效均匀化。此外,蚕丝蛋白改性层也有助于在锂负极上原位形成富Li3N的固态电解质界面膜。在本研究中,获得了具有无枝晶形态和显著增强循环稳定性的高性能锂金属负极,当与硫正极(5 mg/cm2)配对时,全电池在1 C下获得了超过400次循环的长寿命;当与LiFePO4正极配对时,全电池在5 C下实现了3 000次循环的长循环稳定性,甚至在30 C时也具有高倍率容量。

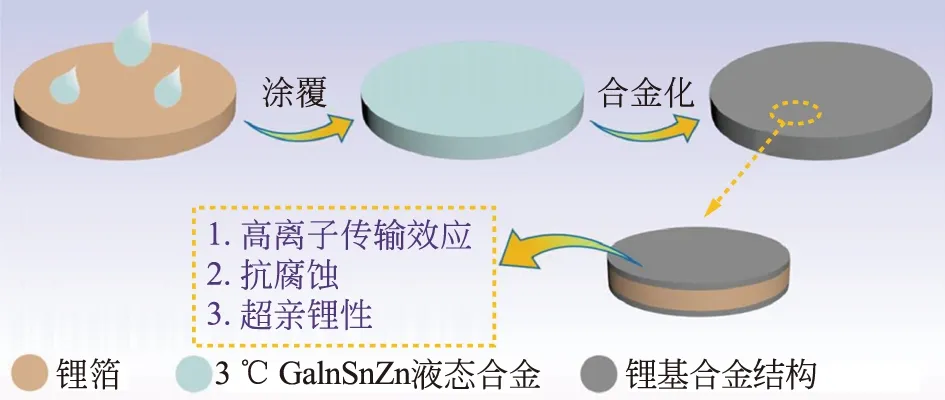

在锂金属表面设计一层锂基合金层也是一种有效的稳定锂金属负极的方法。首先,锂基合金层比锂金属具有更好的锂离子扩散系数,这能够加速电化学动力学和抑制锂枝晶的生长;其次,锂基合金层比锂金属具有更好的化学稳定性,这能够抵挡电解液的腐蚀;再次,锂基合金层作为有效的缓冲层与底层的锂金属具有良好的兼容性,这使得锂基合金层能够紧紧地附着在锂金属表面;最后,锂基合金层通常具有良好的亲锂性,这不仅能诱导均匀的锂离子流,而且能减小锂的成核势垒,最终实现均匀且无枝晶的锂沉积。目前已有很多锂基合金层被报道,如Li-Al,Li-Mg, Li-Si, Li-Hg, Li-In, Li-Zn, Li-Bi, Li-As等[26]。WEI等[30]采用简单绿色的液态金属涂覆法钝化了高反应活性的锂金属负极界面,大大提高了锂金属负极的稳定性(图4)。该研究将3 ℃的GaInSnZn液态金属在室温下涂覆在锂金属表面,通过锂金属与液态金属自发地合金化反应在锂金属表面原位生成锂基合金层。该合金层紧紧地附着在锂金属表面,即使在弯折和折叠后也不会脱落,而且具有高的锂离子扩散系数、低的反应活性和良好的亲锂性。改性后的锂金属负极可以与高压正极材料LiNi0.5Mn1.5O4匹配构成5 V级锂金属电池,该锂金属电池具有极化低、倍率性能好和容量保持率高等优势,1 C下循环600圈后容量保持率为90.6%,明显高于未改性的锂金属电池(74.8%)。液态金属钝化锂金属负极界面的策略具有普遍性,也可适用于其他金属负极(如钾、钠)的改性。

图4 液态金属钝化锂金属负极的流程示意图Fig.4 Process schematic diagram of liquid metal passivation for lithium metal anode

锂金属在空气中会被迅速腐蚀,快速生成Li2O、Li2CO3和LiOH 等绝缘产物而失去活性。高分子及其复合物常用作抗氧化保护层,但这类涂层往往比较厚重,一般都在微米尺度;而纳米尺度的无机涂层,如h-BN、ZrO2和Al等,一般都是通过化学气相沉积、原子层沉积或者磁控溅射制备,成本昂贵且不利于大规模制备。要想在锂金属负极表面形成致密的钝化保护层,化合物中必须要含有与锂优先反应的基团并能在空气中稳定存在。综合来看,无机和有机相结合的方式比较容易满足动态和静态的保护。在富氮物质条件下,锂将会优先形成Li3N等复合衍生物。受启于这一研究思路,基于LiPON和脲基嘧啶酮(UPy)相结合的保护方式可能会是一种比较好的策略。

2 结论与展望

锂离子电池的负极,经历了一个轮回的研究过程。在最开始的时候,就是使用锂金属做锂电池负极。然而,由于锂金属表面凹凸不平使电沉积速率产生差异进而沉积不均匀,导致锂枝晶在负极的生成。锂枝晶不仅会降低电池的容量,还可能刺穿隔膜,造成电池短路。因此,20世纪80年代提出嵌入式化合物代替锂金属,这一概念被形象的称为“摇椅式锂离子电池”。随后的几十年,石墨化碳、硅基材料、锡基材料等成为了时下最常见的锂离子电池负极材料。为了进一步提升可充电电池的容量、稳定性和循环寿命,人们一直在寻找更好的材料和更优的器件结构。最近几年,出现了一股重新使用锂金属做电池负极的复兴之潮,研究了这么多年锂单质的替代品,锂金属作为电池负极的设计再次进入了科学家们的视野。与当前最先进的锂离子系统相比,锂金属负极具有在能量密度、安全性、成本和回收利用方面提供优势的潜力。但是,锂金属负极的开发仍面临若干挑战,包括:(1)锂枝晶;(2)“死锂”粉末化;(3)体积膨胀;(4)抗空气氧气稳定性。

锂金属负极的发展是实现未来高比能锂金属电池的关键。然而,从实验室到商业应用还有很长的路要走。在锂沉积/溶解期间锂枝晶和“死”锂仍然是主要的挑战,前者可引起安全隐患,后者将导致低的库伦效率,这2个主要的问题极大地阻碍了锂金属负极在锂金属电池中的实际应用。因此,极大的努力应该致力于调整循环期间锂的沉积/生长方式和减少“死锂”的数量,从而实现锂电池高安全和高库伦效率的目标。锂金属电池在充电过程中连续不规则的锂沉积导致了树枝状/粉状锂枝晶的形成,这也是产生“死”锂的根源。更糟糕的是,锂枝晶可与电解质发生反应,进一步不可逆地消耗电解质和活性锂。最后,绝缘固体电解质界面层的持续积累将会产生更多的“死”锂,并导致电池更低的库伦效率。因此,重新激活或减少“死锂”这一策略可能有助于提高其库伦效率。

除了锂金属在电化学沉积、循环过程中存在的界面稳定性与枝晶生长等关键问题,另一个限制锂金属负极使用的因素则是其在空气中不稳定的问题,这不仅提高了生产的门槛和成本,也在实际操作中带来安全隐患。因此,改善锂金属负极的空气氧气稳定性对推动其真正产业化也具有重要意义。尽管潜力巨大,但单一的策略很难完全解决锂金属负极的界面问题或是解决其在实际应用方面的障碍。锂金属负极的成功应用取决于固态电解质材料科学、界面表面化学和实用全固态电池结构设计与制造中的挑战。总而言之,锂金属负极在动力电池和其他新能源应用的全固态电池方面具有广阔的前景。本文概述了几个应用问题,希望能够鼓励和启发解决方案并最终实现高能量密度固态电池。