超级电容电池在锂离子动力电池系统中的应用

吕志强,姚俊彬,江统高

(广汽本田汽车研究开发有限公司,广东广州 511330)

0 引言

随着我国汽车电动化事业的迅猛发展,市面上的电动车数量迅速增加,目前锂离子电池在低温环境中性能短板带来的影响也越来越凸显。用户对电动车在低温下续航里程衰减、动力衰减的抱怨声也越发增多。

为了缓解锂离子电池低温时的性能短板,最直接有效的办法就是给电池包加热。目前常用的做法是,采用PTC加热器为主体的液体循环加热系统给锂离子电池进行升温,以提升其电池性能。然而,由于PTC加热器能效低下,加之液体循环回路也有能量损失,使用PTC加热器为电池包加温,需要消耗大量能量,这将导致在低温工况下整车续航里程骤减。

文中所描述系统,将不使用PTC加热器为电池加温,而是增加一组超级电容电池,使之与原电动车高压系统构成一套混合能源系统,并通过锂离子电池与超级电容电池相互充放电时内阻发热来提升锂离子电池温度。另一方面,在车辆需求大功率驱动和能量回收时,利用超级电容电池优异的功率特性,对锂离子电池充放电能力进行“削峰填谷”,以降低其在大功率充放电时的损耗。

1 混合能源系统构成

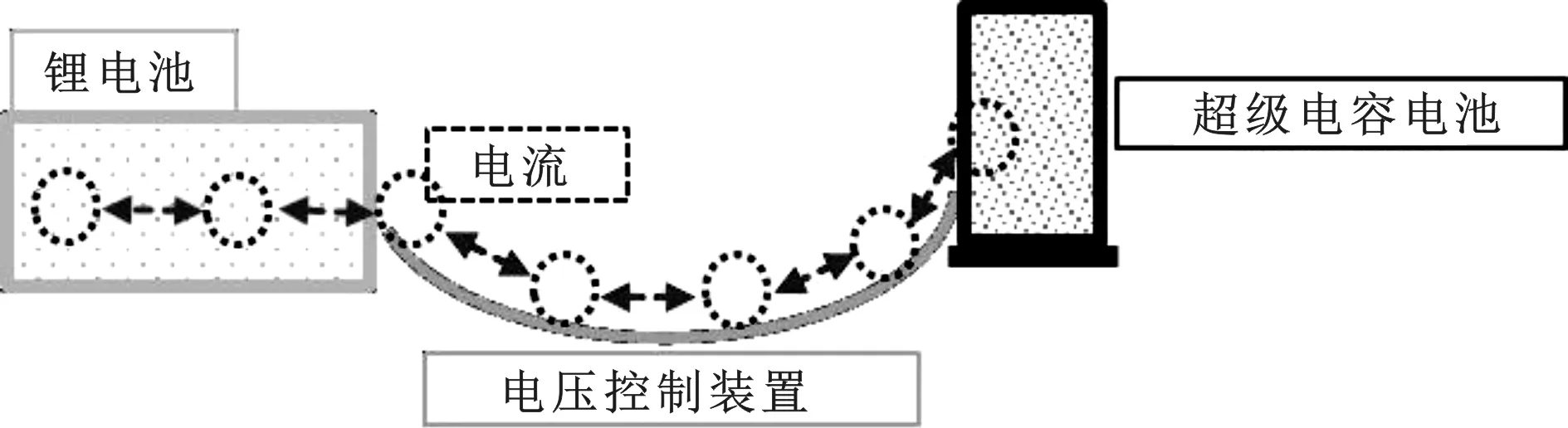

该混合能源系统构成原理如图1 所示。各部件构成及其相关作用描述如下:

(1)整车主要动力源,由大容量锂离子电池1# BAT及其电池控制系统1# BMS构成。

(2)超级电容电池装置,由超级电容电池2# BAT及其电池控制系统2# BMS构成。

(3)电压控制装置,由电感L1、IGBT G1和G2、电容C1、电流传感器CS构成。

1# BMS与2# BMS通过CAN通信进行信息交互,内容包括电池电压、电流、温度、SOC、SOP等。2# BMS计算并判断锂离子电池及超级电容电池的充放电模式的切换,并向控制电压装置发出电压控制指令,以达成“自发热”及“削峰填谷”的目的。

图1 混合能源系统构成示意

2 技术应用

2.1 利用锂离子电池内阻自发热以降低加热能耗

图2示意了锂离子电池内阻自发热原理。图中“小圆球”代表电池系统中的能量,通过电压控制器提升“小圆球”势能,使其克服阻力(电池内阻)来回运动。而克服阻力所产生的热量,则用于提升电池包自身温度。

图2 锂离子内阻自发热原理

在这个过程中,电压控制装置起了相当大的作用。具体来说,通过反复实施以下两个过程,实现锂离子电池通过自身内阻发热。

(1)能量从锂离子电池流向超级电容电池。根据当前车辆状态(如:车辆系统状态、外界环境温度、锂离子电池包内部温度、锂离子电池SOC、超级电容电池SOC等等),电压控制装置对锂离子电池输出电压进行升压控制,使电流从锂离子电池流向超级电容电池。并在此过程中,电压控制装置实时地根据各部品状态进行电压调整,以保证锂离子电池以受控的功率对超级电容电池进行充电。该过程中:

锂离子电池内阻发热功率为:

P1(t)=Rdischarge·I1(t)2

发热量则为:

(2)能量从超级电容电池流向锂离子电池。当超级电容电池SOC达到高点(当前设定值为90%)时,结束过程(1)并进入过程(2)。电压控制装置将根据各部品状态对超级电容电池进行实时的动态降压处理,以保证超级电容电池以受控的功率,对锂离子电池进行充电。该过程中:

锂离子电池发热功率为:

P2(t)=Rcharge·I2(t)2

发热量则为:

虽然锂离子电池的电芯密封在电池包壳体内,但也不可避免地存在热量流失(与外界低温环境进行热交换),计算温升时应将锂离子电池的热量损失考虑在内。因此,通过反复充放电自发热方式最终给锂离子电池电芯带来的温升为:

式中:Q损为锂离子电池电芯的热量损失;C为锂离子电池电芯等效比热容;m为锂离子电池电芯总质量。

考虑到内阻发热的功率较小,难以在时间内完成电芯加热。为了使车辆在低温环境下能快速进入行驶状态,需要制定整车层面的加热逻辑,其流程如图3 所示。

图3 内阻加热流程示意

当锂离子电池温度低于T1时,车辆进入反复充放电内阻加热流程,开始通过自发热的方式来提升锂离子电池温度;当锂离子电池温度到达T2时,车辆退出反复充放电内阻加热流程。其中,T1和T2的值需要根据锂离子电池实际特性及整车控制需求来进行标定。

通过实施该策略,使锂离子电池温度始终保持在适宜的工作温度,即T1到T2之间。驾驶员在下次启动车辆时,无需等待电池加热。

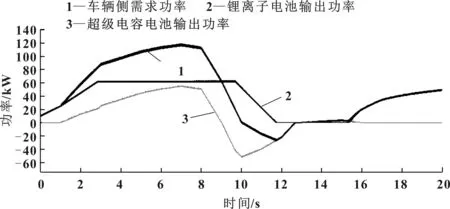

2.2 超级电容电池对锂离子电池充放电功率进行“削峰填谷”

除了优秀的耐低温性能外,超级电容电池拥有优秀的大电流放电能力及能量转换效率。利用这些特性,当车辆侧需求大功率能量输出或回收时,使用超级电容电池对充放电功率进行“削峰填谷”,以此降低锂离子电池大功率充放电时的能量损失。其示意图如图4 所示。

图4 “削峰填谷”示意

同样地,将对“削峰”和“填谷”分成两个过程进行描述:

(1)“削峰”阶段:一般情况下,锂离子电池为车辆提供全部的动力输出,但当车辆侧需求大功率行驶时,电池管理系统将根据锂离子电池及超级电容电池状态,对该需求功率进行分配。锂离子电池将保持以较稳定功率进行放电,剩余的功率需求由超级电容电池进行补充。电压控制装置将根据功率分配,实时地对锂离子电池及超级电容电池进行电压控制。

(2)“填谷”阶段:当车辆侧需求能量回收时,电池管理系统将根据锂离子电池及超级电容电池状态对该需求功率进行分配。车辆侧再生的能量,通过电压控制装置对母线电压进行电压控制后,输送给锂离子电池和超级电容电池。再生能量优先对超级电容电池进行充电,当超级电容电池SOC达到高水平时,剩余回收能量则由锂离子电池吸收。

3 效果确认

3.1 发热效果确认

在低温环境中,传统电动汽车往往需要使用PTC加热器或类似手段对锂离子电池进行外部加热,使其达到适宜工作温度,以提升其充放电能力。当驾驶员试图在低温环境中进行车辆行驶时,PTC加热器会先行以大功率对电池包进行加热,直到电池包达到适宜工作温度。以某纯电动汽车为例,测得其PTC加热器在低温环境中加热电池包的电量消耗情况,如图5 所示。

图5 实车电池PTC加热实测数据

该测试数据呈现了车辆在-25 ℃低温环境中进行启动时,PTC加热器以大于4 500 W的功率对锂离子电池进行加热,使锂离子电池温度提升到-15 ℃@50%SOC,能耗约1 600 Wh。

作为能耗对比,将通过仿真方式模拟出内阻发热所带来的效果。在-25 ℃环境下,锂离子电池工作发热主要体现为焦耳热[1](即内阻发热)。因此,使用Matlab/Simulink建立其内阻发热仿真模型。根据前文所述,锂离子电池的温升计算式为:

至此,还需要得到锂离子电池电芯的热量损失参数,才能计算出锂离子电池电芯的温升。考虑到锂离子电池材料及结构的复杂性,其热仿真是个相当复杂的系统工程。为了简化仿真建模过程,并提升仿真精度,使用了某纯电动汽车搭载的动力电池包进行实验,并将实际测试数据,加载到Matlab/Simulink模型中进行曲线拟合,对锂离子电池电芯的热量损失参数进行估算。另外,锂离子电池充放电内阻会随不同温度、SOC而变化,尤其在低温或低SOC下,内阻会陡然增大,为得到更高精度的仿真结果,需要从电池厂家获取温度-电芯内阻特性曲线以及SOC-电芯内阻的动态曲线,并将动态曲线加载到Matlab/Simulink模型中,对电芯内阻进行动态修正。最后,在综合考虑以上所述各种因素后,建立锂离子电池内阻发热温升模型,如图6 所示。

图6 锂离子电池内阻发热温升模型

Matlab/Simulink模型仿真结果如图7所示。

图7 内阻发热温升及能耗曲线

由图7可知,在-25 ℃环境下,锂离子电池与超级电容电池以20 kW功率进行反复充放电,通过锂离子电池内阻发热,使锂离子电池温度提升到-15 ℃@50%SOC,耗费电量约900 Wh。对比传统PTC加热方式,其能耗降低约44%。由此可见,内阻发热相较传统加热方式在能耗方面确实具有较大优势。

3.2 “削峰填谷”效果确认

为了确认“削峰填谷”效果,根据该混合能源系统的电气架构,使用Matlab/Simulink建立起该系统的功率分配仿真模型,如图8所示。

图8 混合能源系统仿真模型

该仿真模型主要由高压锂离子电池、超级电容器以及电压控制装置组成,以模拟该混合能源系统在车辆行驶时各能量源的功率分配。将锂离子电池额定电压设定为350 V,超级电容电池额定电压为600 V,车辆驱动系统额定电压平台设定为500 V。并参照图4 所示曲线模拟用户车辆需求功率。仿真结果如图9 所示,曲线1为车辆侧需求功率,曲线2为锂离子电池输出功率,曲线3为超级电容电池输出功率。

图9 功率分配仿真曲线

由图可知,当车辆侧需求功率瞬间增大时,锂离子电池平衡提升输出功率,剩余部分由超级电容电池补充;当车辆侧持续需求大功率功率时,锂离子电池保持恒定输出,剩余部分由超级电容电池补充;车辆侧进行能量再生时,对超级电容电池进行充电。

从仿真结果可见,该混合能源系统可有效地将锂离子电池输出功率控制在限定范围,避免其出现大功率充放电,实现“削峰填谷”效果。

4 结论

从效果确认来看,该系统方案与传统电动车方案相比,优势在于:

(1)通过电池内阻自发热无需传统热管理液体循环回路,可以有效降低热交换损失,从而降低加热能耗。同时,在电芯一致性保持良好的情况下,各电芯发热功率一致,加热均衡性好。

(2)避免锂离子电池大功率充放电,可以有效缓解车辆续航里程的衰减。

另一方面,该方案还处于早期研究阶段,尚有很多需要解决的课题。如,该系统与整车控制策略如何协调,实物搭载效果以及系统可靠性还有待确认,等等。期待在接下来的研究中,克服现有课题的不足,争取将该方案投入实际应用。