锂/硫电池正极材料的改性研究进展*

董 宣,宋和伟,李 雪,纪 群,王存国**

(1.青岛科技大学橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042;2.中科院苏州纳米技术与纳米仿生研究所 纳米器件及相关材料研究部,江苏 苏州 215123)

近年来,随着移动电话、笔记本电脑等便携式电子器件及电动汽车的快速发展,新能源电池如锂离子电池、锂/硫电池、锂/硅电池、钠离子电池等取得了很大发展[1-7]。尤其是锂/硫电池(Li/S battery,简称LSB),其理论容量为1 667 mAh/g,超过目前商品化的磷酸亚铁锂(LiFePO4)正极材料理论容量(167 mAh/g)的10倍,而且价格低,地壳中储量丰富,从而吸引了越来越多的科学家们的广泛关注,使之有望成为下一代电动汽车动力电源的候选之一。然而,锂/硫电池硫基正极材料尚存在着许多问题亟待解决,从而阻碍了锂/硫电池商业化发展的速度,具体表现在以下几个方面。

(1)硫的体积膨胀效应:从固体S8转变到Li2S的放电过程将会产生80%的体积膨胀,因此,负载硫的主体材料应具有合适的孔隙率,以适应较大的体积变化,避免正极材料发生粉化;

(2)硫的电绝缘性:单质硫与固体Li2S2及Li2S的离子和电子电导率均较低,因此需要加入导电添加剂或导电载体来维持正极材料的电子转移;

(3)穿梭效应:锂/硫电池在充放电过程中,产生的中间产物多硫化锂(LiSx)会溶解在电解液中并进行扩散,甚至还会突破隔膜的束缚,进入到金属锂负极一侧进行反应,另外,“穿梭效应”也将会导致活性物质硫的容量损失以及锂负极表面的钝化和自放电等现象,从而使锂/硫电池的电化学性能严重衰退;

(4) 多硫化锂缓慢的动力学反应:在充放电过程中,固体单质S8首先转化为可溶性的多硫化锂长链,然后在放电过程的最后一步转化成固体Li2S,这是一个复杂且动力学缓慢的化学过程。因而,硫电极材料的动力学转换会影响锂/硫电池的容量损耗以及整个电极的电化学性能;

(5)金属锂的枝晶缺陷:在锂/硫电池充放电过程中,由于锂离子的不合理沉积会形成锂枝晶现象。而过大的锂枝晶会穿透隔膜,导致电池内部发生短路并产生非常严重的安全隐患。另外,可溶性的多硫化锂中间产物也会与金属锂进行反应,使负极表面发生钝化现象[8]。负极上形成的“死锂”使电池在进行长期充放电循环中无法提供足够的锂离子,这将导致电池的库仑效率降低,使电池循环寿命缩短。

上述问题影响了锂/硫电池的电化学性能,尤其是电池的倍率性能和循环寿命[9]。近些年,人们在新型电解质、新型锂负极、功能化的硫载体材料及改性隔膜等方面利用物理或者化学方法固定多硫化锂中间体取得了重大进展。与物理手段相比,利用化学方式固定多硫化锂材料更有效,从而更有利于锂/硫电池的长循环寿命[7,10]。目前,对单质硫可进行化学固定的材料主要包括杂原子掺杂碳材料、导电及非导电聚合物、氮化物、氧化物、硫化物等。

作者对近年来人们广泛采用的杂原子掺杂碳材料、导电聚合物和非导电聚合物等化学方式固定多硫化锂材料的研发进展情况进行详述,为探索大容量、高电导率新型硫/碳复合电极材料的制备方法及在锂/硫电池中的应用提供借鉴。

1 杂原子掺杂碳材料

1.1 单原子掺杂碳材料

杂原子掺杂碳材料可以改变碳基体的表面电子结构,将非极化的碳基体材料转变为极化的碳基体材料。这可能会产生理想的化学结合或者利用杂原子对多硫化锂进行吸附,杂原子可作为活性位点实现对多硫化锂的吸附,进一步提高锂/硫电池的循环稳定性。多种碳材料包括多孔碳、碳纳米管、碳纳米纤维以及石墨烯等通过掺杂不同的杂原子如N、B、P、O和S等,或者这几类原子中的2种或多种混合,以化学方式固定可溶性多硫化锂中间产物[11-12]。其中,N掺杂碳材料是最常用的单原子掺杂碳材料,多孔碳[13]、空心碳球[14-15]、碳纳米管[16]、碳纳米花[17]、N-掺杂石墨烯[18]及石墨烯/碳纳米管混合物等[19]均有活性位点或缺陷可以限制多硫化锂,从而进一步改善锂/硫电池的循环性能。

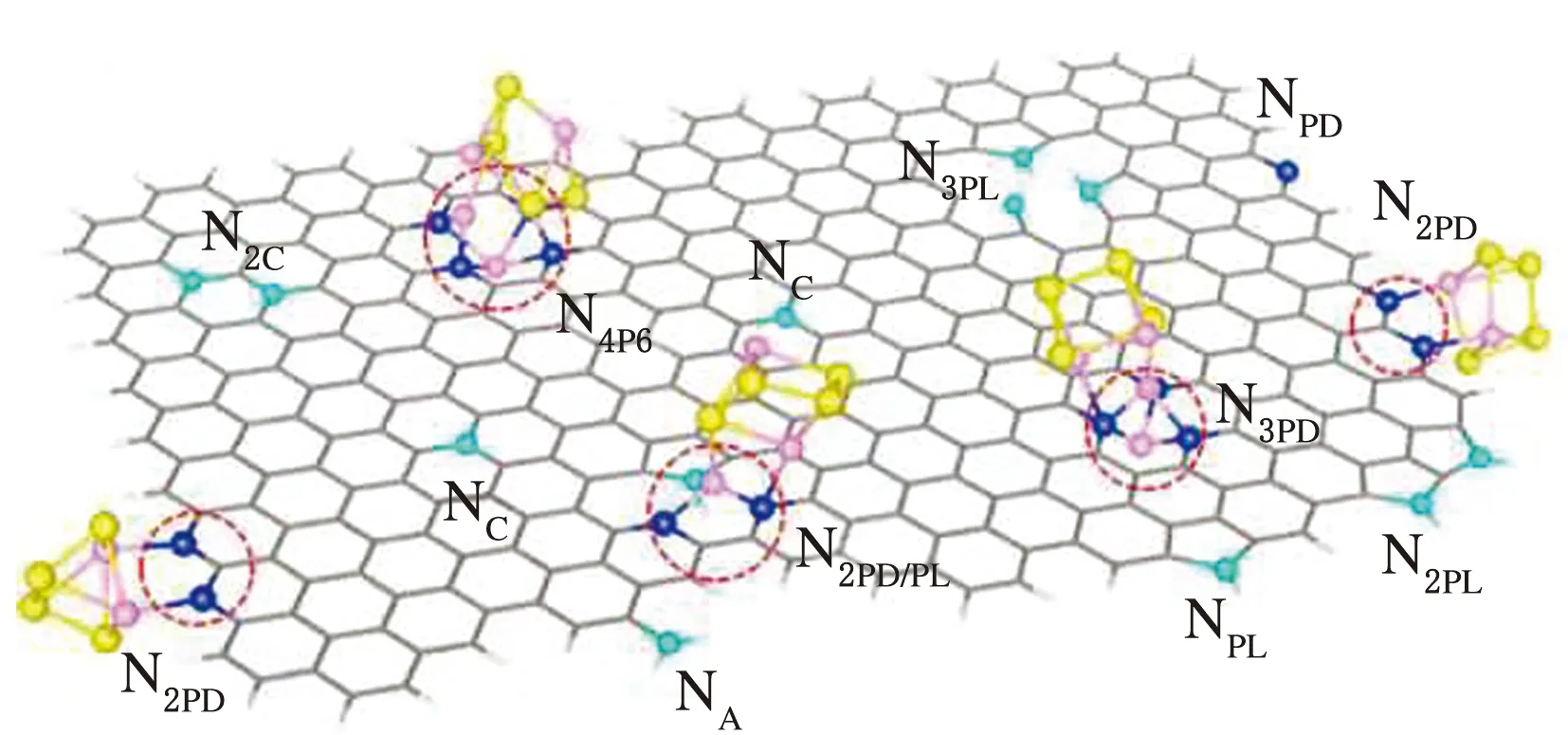

碳材料的掺杂结构能够直接影响多硫化锂的固定作用,Yin等[20]利用密度泛函理论(DFT)研究了不同掺杂N构型对多硫化锂的相互作用,利用DFT计算发现吡啶-N是氨基-N、石墨化-N和吡咯-N中对多硫化物最有效的固定结构,即掺杂氮的吡啶环最稳定(结构示意图见图1)。Hou等[21]分析了多硫化锂与各种单掺杂原子(N、O、P、S、B、F、Cl等)之间的静电相互作用,并确定了只有N或者O掺杂的碳基材料表现出能增强其相互之间作用,且可阻止多硫化锂的穿梭效应,而其他原子掺杂的碳材料表现出的性能却不明显。

图1 氮掺杂碳材料固定硫化物结构示意图

1.2 双原子掺杂碳材料

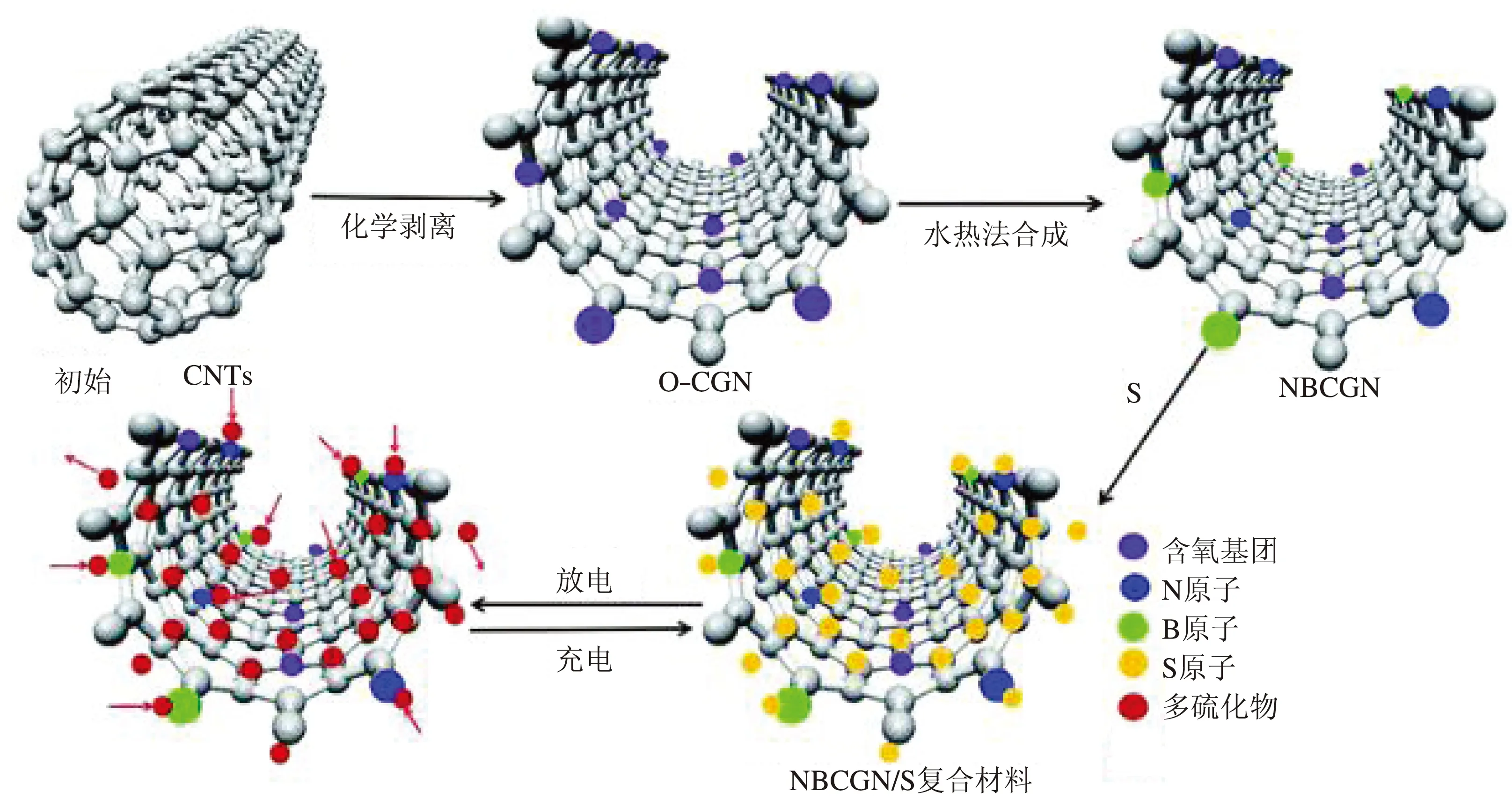

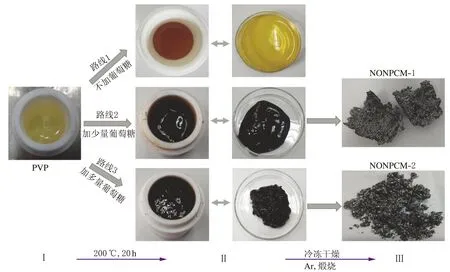

除了单原子掺杂的碳基材料以外,也常采用双原子掺杂的碳材料来复合单质硫。对于双原子掺杂,2种杂原子掺杂在改善多硫化锂的电化学反应中起着至关重要的作用,大多数双掺杂碳材料都至少含有N,然后与B、P、S及O等进行双掺杂。Yuan等[22]将带负电荷的N原子和带正电荷的B原子引入到石墨烯支撑的碳层中,改善了多硫化锂的化学吸附作用。这种双掺杂的碳基材料为锂/硫电池提供了较为优异的倍率性能以及长循环寿命。而在另一项研究中,以尿素和硼酸为前驱体,制备了N、B共掺杂的弯曲石墨烯纳米带(合成示意图见图2)[23]。2种原子掺杂的协同作用增强了材料对多硫化锂中间体的束缚作用,并且掺杂后对材料反应活性的改善及硫的分散都有积极的作用。通过对磷酸三聚氰胺进行热解制得N、P共掺杂多孔碳(NPHPC),可以作为载硫的主体,物理吸附和化学吸附的结合被证明能够有效抑制多硫化锂的溶解,且以聚苯胺(PANI)气凝胶以及质子酸作前驱体,制得了N、P共掺杂的多孔碳(N,P-HPC)[24]。所得到的N,P-HPC载体呈现出具有足够活性位点的互联网络结构,因此与单原子载体相比,该双原子掺杂的碳材料具有更好的固定效果,这种正极材料不仅能提高Li2S的离子电导率,而且能催化多硫化锂的电化学氧化还原反应,在锂/硫电池中具有较高的容量和良好的循环稳定性。Chen等[25]报道了一种N、S共掺杂的具有蜂窝状结构的分级多孔生物质碳(NSHPC),这种双掺杂基体为易溶解的多硫化锂提供了化学吸附和活性位点,N、S双掺杂还显著提高了多孔碳的亲水性和电导率,从而提高了锂/硫电池中硫的利用率以及长循环性能。此外,N、O共掺杂碳材料(N,O-PCM)也被制备出来,在大体积电极材料上作为硫的载体(合成示意图见图3,路径1不添加葡萄糖时的水热合成。路径2和3分别添加定量葡萄糖时的水热合成过程),实现了高的载硫量[w(硫)=90%],为多硫化锂中间体提供了丰富束缚位点,使锂/硫电池具有稳定的循环性能[26]。

图2 N、B掺杂纳米带吸硫后产物(NBCGN/S)复合材料的合成原理及在锂/硫电池中的充放电过程

图3 N,O-PCM的制备过程示意图

Jin等[27]研究报道了使用无N双掺杂的碳材料,是B、O共掺杂多壁碳纳米管(B、O-MWCNTs)作为锂/硫电池的硫载体,大量的B、O吸附位点增强了多硫化锂中间体与碳基体之间化学吸附的作用,改善了锂/硫电池的倍率性能以及循环稳定性。

2 导电聚合物

2.1 导电聚苯胺 (PANI) 碳材料

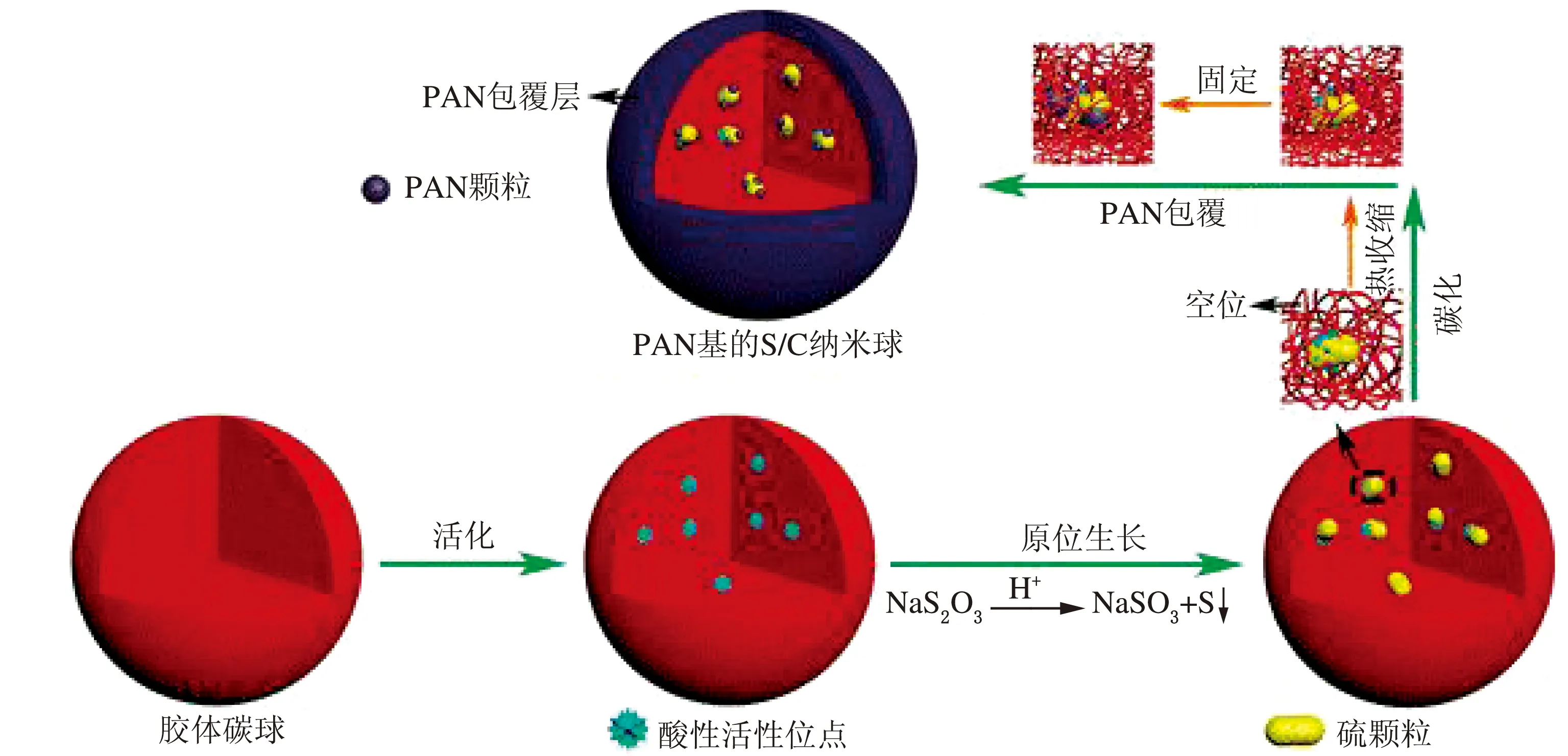

目前,常用的导电聚合物材料主要包括导电聚苯胺(PANI)、聚吡咯(PPy)、聚并苯(PAS)、聚噻吩(PTh)等,具有较好的电子导电性,可直接作为锂/硫电池中活性硫的载体材料。另外导电聚合物的骨架上带正电荷的氨基可以通过静电吸引吸附带负电荷的多硫化物负离子,使锂离子电池具有更好的循环稳定性。特别是导电材料PANI,其主链上含有大量的含氮基团,目前已经被研究制备成包括空心球[28-29]及薄纳米纤维[30]等各种纳米结构的材料,实现了对多硫化锂中间体材料的有效固定。通常来说,PANI材料是作为活性材料硫的包覆层。例如利用PANI材料对硫进行包覆封装在碳纳米微球内,所制备的纳米微球正极材料载硫量能够达到73%(合成示意图见图4),在电流密度为5 C下经过2 500圈的循环仍然能够表现出很好的容量性能,容量衰减每圈仅有0.01%[31]。之后采用类似的策略,乙炔黑/硫复合材料[32]和有序介孔碳/硫复合材料[33]也利用PANI作为包覆层吸附和导电基体,均对电池的电化学性能有所提升,特别是在充放电稳定性方面。

图4 合成PAN基的S/C纳米片示意图

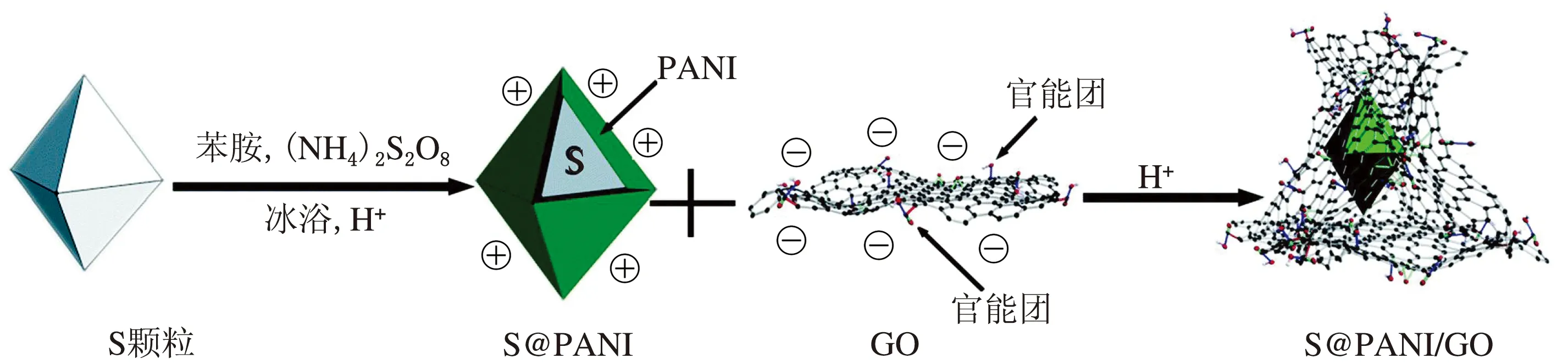

另外,如包覆PANI层的氧化石墨烯-硫(GO-S)等复合材料都已被证明可以有效地抑制多硫化锂中间体材料的溶解[34]。Zhang等[35]合成了双锥状的硫微粒,然后包覆在PANI和GO层中来制备双层的S@PANI/GO复合材料(合成示意图见图5),作为LSB的正极材料表现的电化学性能比单层S@GO以及S@PANI正极更加的优越。

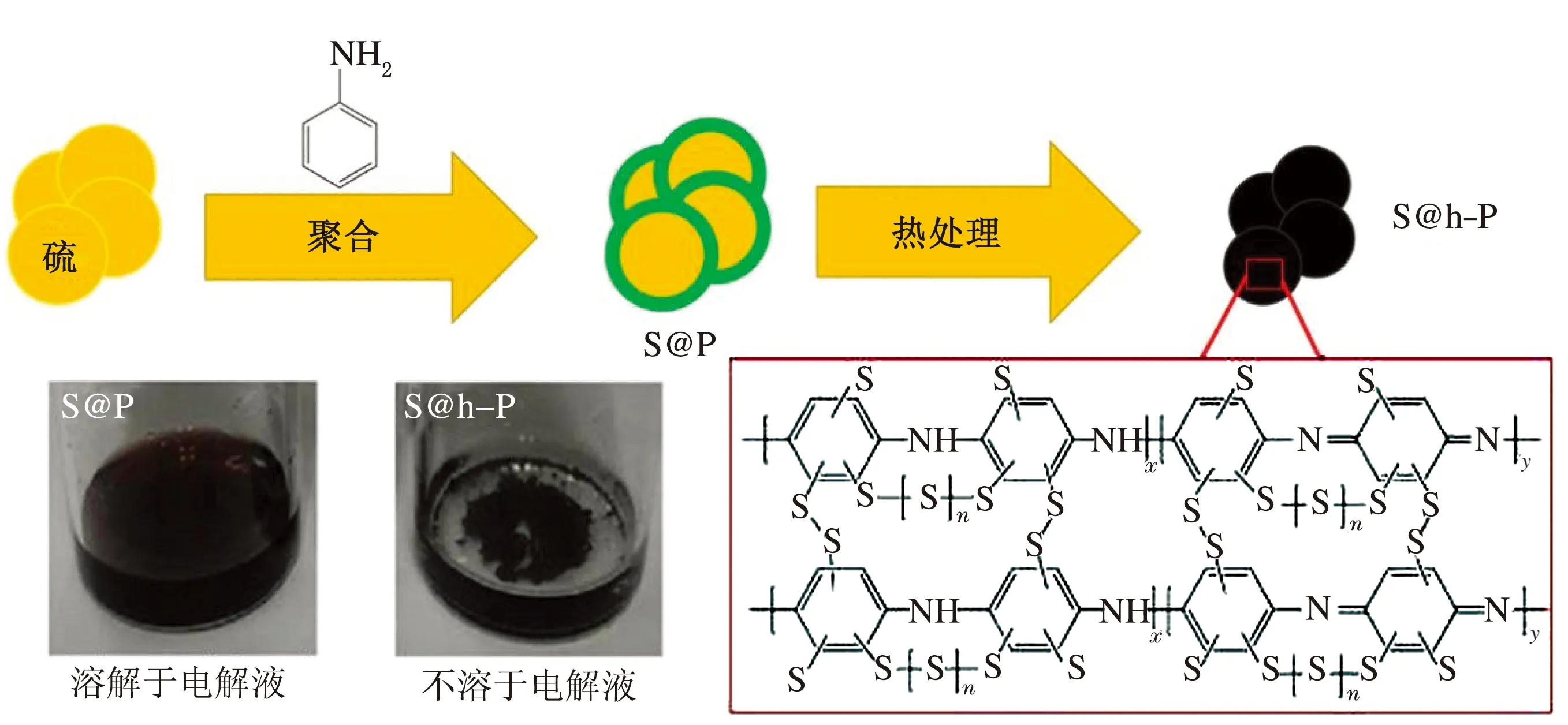

为了进一步增强PANI与硫的化学相互作用,PANI还可用于制备含硫共价化合物,见图6。

图5 S@PANI/GO复合材料的合成示意图

图6 S@P及S@h-P复合材料的示意图

Yan等[36]将PANI苯环中的H原子被Cl原子所取代,Cl原子被多硫化物基团取代,将聚硫基团连接到PANI的2个分子链上,制备了具有互联纳米孔结构的硫-聚苯胺(SPANI)材料,该结构可很好地对硫进行包覆,提高电极活性材料的利用率进而使其获得较好的循环稳定性。另外,通过共价键将PANI和硫键连接形成交联网络结构的材料也制备成功,被认为是锂/硫电池的硫化聚合物正极材料,PANI材料不仅可以作为导电基底,并且在电池反应过程中能够束缚低阶的多硫化锂中间体,使得电池经300圈的循环容量保持率能达到90%[37]。

2.2 导电PPy碳材料

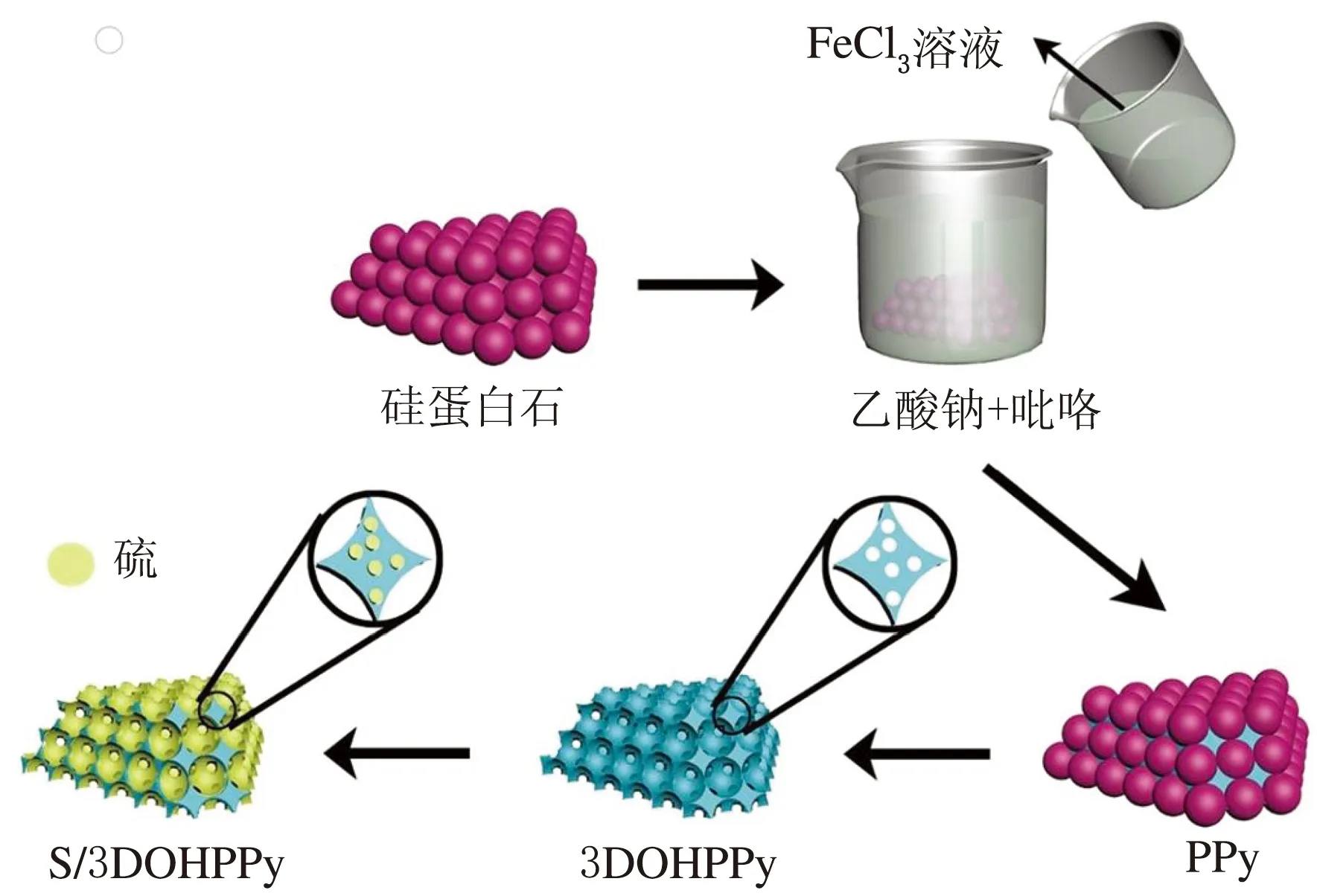

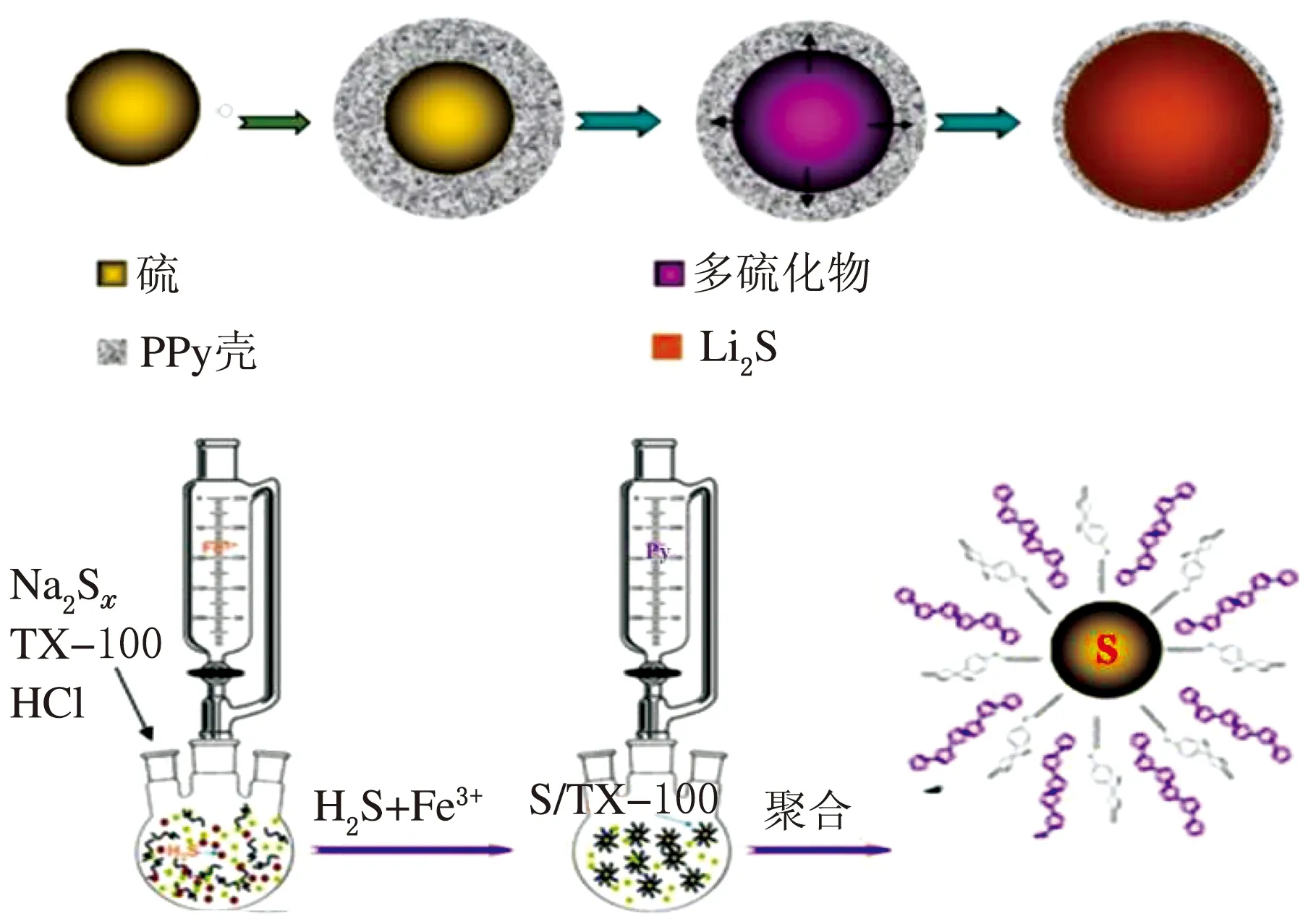

除了PANI以外,其他导电聚合物如导电PPy及导电PTh等也表现出较好的导电性,可以弥补硫的绝缘性问题,同时也可作为阻隔层,防止多硫化锂中间体化合物的溶解问题。Xin等[38]以甲基橙为自降解模板合成了S-PPy纳米复合材料的聚吡咯纳米纤维,由于导电PPy对多硫化锂的吸附以及相互作用,使复合材料作LSB的正极材料能表现出较为优越的电化学性能。Li等[39]将硫包覆在PPy纳米纤维膜上制备柔性的自支撑S@PPy正极材料。另外,采用PPy包覆隔膜可以防止锂/硫电池的多硫化锂材料的穿梭效应,结果表明PPy基质和功能化隔膜可大大提高LSB的电化学性能。为了起支撑硫的作用,Li等[40]以二氧化硅球为模板合成了三维多孔的PPy(合成示意图见图7),有序多空大孔、介孔、微孔结构的PPy材料为Li+提供了快速的运输途径。

图7 S/3DOHPPy复合材料的合成示意图

PPy作为优异的包覆层材料由于其特定的N掺杂能够很好固定多硫化锂中间体,尤其是将Li2S包覆在PPy层状结构内制备Li2S正极材料[41],PPy包覆层的N原子Li2S之间的N-Li相互作用能够稳定固定多硫化锂中间体,使锂/硫电池在经过400个循环后仍然具有优异的电化学性能。此外,具有核壳结构的PPy包覆的纳米硫复合正极材料(S@PPy)具有较高的导电率(合成示意图见图8),在充放电过程中有足够的空间容纳体积变化,并且能够抑制易溶解的多硫化锂中间体的穿梭效应[42],因此基于S@PPy材料的LSB能够展示出高于400 W·h/kg的能量密度。

图8 核壳结构的S@PPy复合材料合成示意图

另外除了单层的包覆外,具有三层结构的PPy@S@PPy复合材料制备成功,该材料的中间层为硫单质,外层材料为PPy用来作为导电基底且限制易溶解的多硫化锂材料[43]。为了提高硫在石墨烯表面的固定能力,将吡咯沉积在氧化石墨烯的表面形成rGO/PPy材料,然后利用化学法将硫单质载入材料中形成rGO/PPy/S复合正极材料,该载体材料通过引入了N与O元素可以显著提高多硫化锂中间体在石墨烯表面的化学吸附性[44]。

2.3 导电PAS碳材料

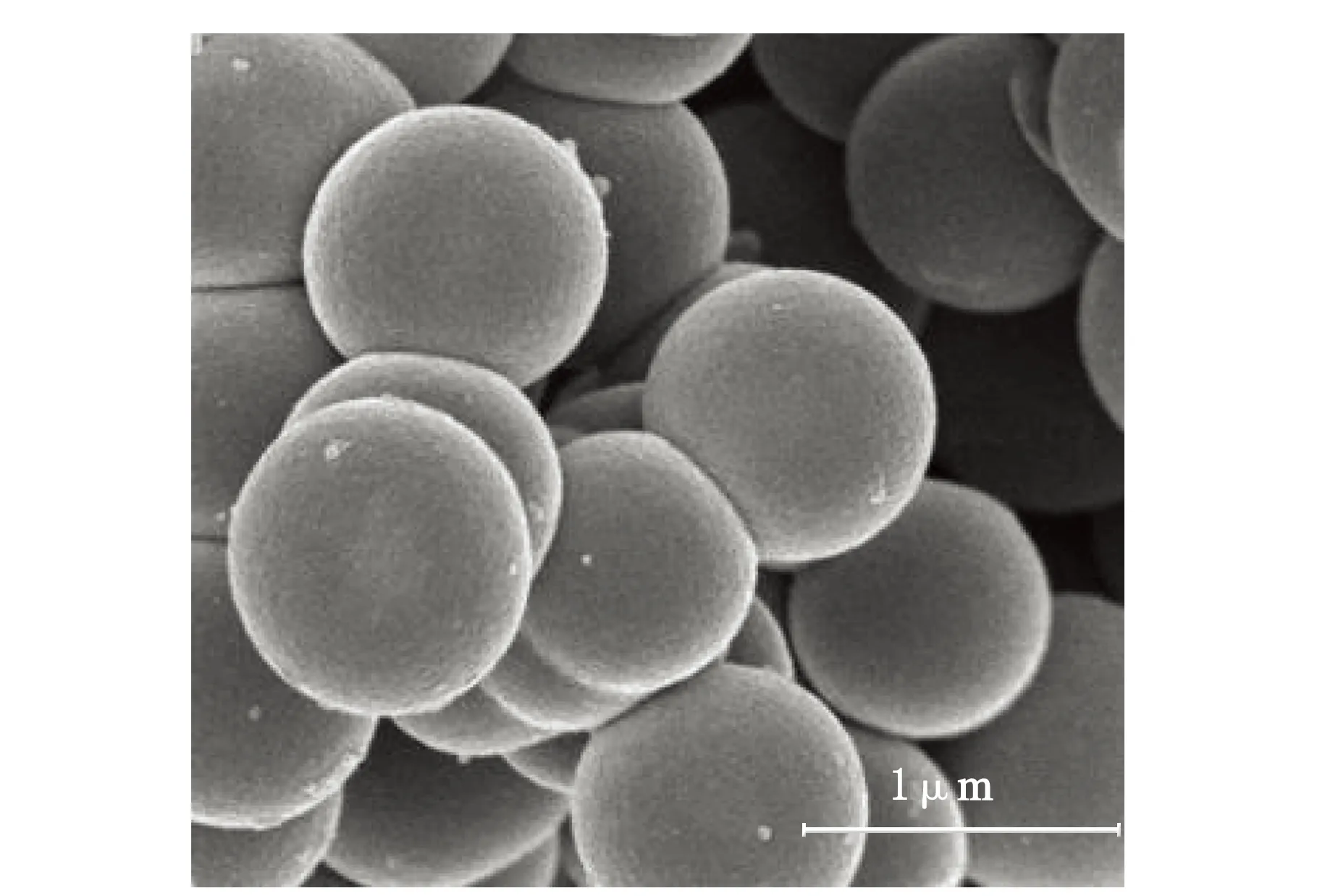

Wang等[45]用甲醛和苯酚或间苯二酚为原料,制备了酚醛树脂包覆硫的核壳型结构前驱体,再采用热裂解方法得到多孔导电聚并苯包覆硫的核壳型复合电极材料(S@PAS)(扫描电子显微镜照片见图9),该电极材料中的多孔导电聚并苯壳层可以增大碳材料的比表面积,吸附更多的单质硫,并对微介孔中的硫起到限制束缚作用,抑制了硫在电解液中的溶解和穿梭效应,增大了复合材料的电导率,有利于锂/硫电池的大电流快速充放电。

图9 导电聚并苯包覆硫的核壳型复合电极材料(S@PAS)SEM照片

3 结束语

综述了锂/硫电池中硫基电极材料的改性研究新进展,尤其是用氮掺杂改性的多孔碳材料易对电解液中的多硫化物活性材料进行更好的吸附,从而抑制了锂/硫电池中多硫化物的溶解和迁移而引起的穿梭效应;另外,由于导电聚合物如导电聚苯胺、导电聚吡咯等既具有较高的电子导电性,可以提高硫基电极材料的电导率,从而改善锂/硫电池的循环稳定性,又因为含有N等杂原子,对电解液中的多硫化物具有很好的吸附性,因而成为目前人们对锂/硫电池硫基复合电极材料的改性研究重点,但如何实现导电聚合物包覆硫的核壳型材料的大规模工业化生产,简化制备工艺,降低生产成本,仍是未来的重点研发方向之一。