某电厂高压调汽门EH油管断裂原因

刘文生

(中国大唐集团科学技术研究院有限公司中南电力试验研究院, 郑州 450000)

EH油管(抗燃油管)由于规格小且属于炉外管道(火电厂热力系统内位于锅炉和汽轮机本体外部的最高工作压力大于0.1 MPa的输送液体的管道),在设计、制造、安装、运行、检验、管理等环节往往容易被忽视,因而其发生开裂泄漏甚至开裂后造成机组非计划停机的事故时有发生[1-3]。

某电厂3号机组4号高压调汽门(以下简称高调门)EH油管发生断裂并造成机组非计划停机,发生断裂前累计服役3万h,该油管正常工作寿命为10万h,属早期断裂。该电厂汽轮机组为国产的N670-24.2/566/566型670 MW汽轮超临界机组,汽轮机为一次中间再热、单轴三缸四排汽、双背压、凝汽式汽轮机。断裂EH油管位于三通与支管焊缝根部附近,支管材料为0Cr18Ni9不锈钢,规格为φ16 mm×2 mm,EH油管母管及三通材料为1Cr18Ni9Ti不锈钢,母管规格为φ25 mm×2.5 mm,三通与支管以角焊缝形式通过手工氩弧焊焊接方法焊接成形。为找到该EH油管的断裂原因,笔者从设计、安装、运行等方面进行分析,并提出了改进措施,以期为解决同类失效问题提供参考。

1 理化检验

1.1 宏观观察

断裂EH油管宏观形貌如图1所示,可知三通与支管的焊缝为角焊缝,断口位于角焊缝根部附近;三通的厚度明显大于支管的,且三通向支管过渡未采用圆滑过渡,工艺设计上存在缺陷,导致断口附近成为应力集中区域。

图1 断裂EH油管宏观形貌Fig.1 Macro morphology of fractured EH oil pipe

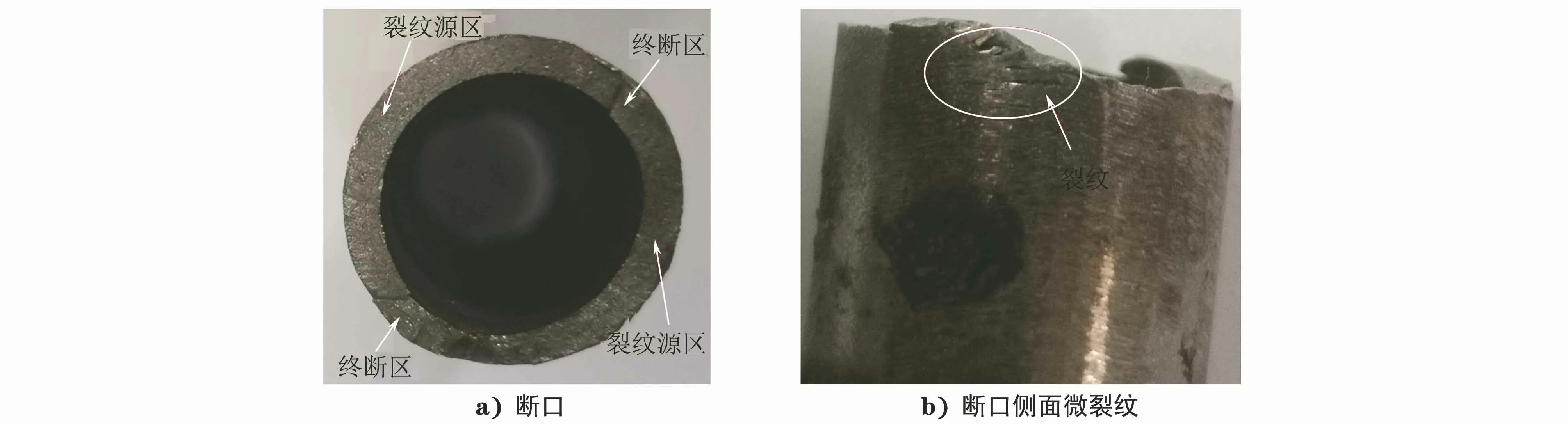

对支管断口进行宏观观察,可见断口存在2个裂纹源、2个终断区,呈对称分布;断口贝纹线不明显,断口平齐,呈脆性断裂特征,见图2a)。同时,断口附近存在明显打磨痕迹,打磨后沿管子周向产生微小的线性缺陷,线性缺陷扩展成为微裂纹,见图2b)。判断线性缺陷应为焊接前打磨产生。

图2 断裂EH油管支管断口及断口侧面微裂纹形貌Fig.2 Morphology of fracture and micro cracks on the side of fractured EH oil pipe branch pipe:a) fracture; b) micro cracks on the side of fracture

1.2 金相检验

图3为断裂EH油管支管的显微组织形貌。由图3a)可知,裂纹源区附近外表面存在微裂纹,与宏观观察结果一致;由图3b)可知,断口处内外壁显微组织不均匀;图3c)为EH油管支管远离断口处外壁的显微组织形貌,可见组织为奥氏体,为典型的等轴晶组织,组织正常;图3d)为EH油管支管远离断口处内壁的显微组织形貌,可见组织为奥氏体,呈带状分布,判断EH油管支管内外壁显微组织差异较大可能与其生产制造过程中固溶处理不完全有关。

图3e),f)为断口及其附近的显微组织形貌,可见断口边缘及附近显微组织为奥氏体+形变马氏体组织,而图3c),d)中远离断口的显微组织中未见形变马氏体组织,即形变马氏体非制造过程中产生,应为运行过程产生的[4]。断口附近未见分支裂纹及沿晶裂纹,可排除应力腐蚀及晶间腐蚀的可能性。

图3 断裂EH油管支管不同位置处的显微组织形貌Fig.3 Microstructure morphology of fractured EH oil pipe branch pipe at different positions:a) morphology of micro cracks on the outer wall near crack source region;b) microstructure morphology of fracture; c) microstructuremorphology of outer wall far away from fracture; d) microstructure morphology of inner wall far away from fracture;e) microstructure morphology of inner wall of fracture; f) microstructure morphology of inner wall near fracture

1.3 显微硬度测试

对断口边缘、断口附近及远离断口母材区域进行显微硬度测试,测试顺序为从断口边缘开始逐渐向远离断口方向,每两个硬度点间隔0.2 mm,直到硬度变化较小为止,远离断口部位分别测量外壁侧与内壁侧显微硬度。硬度测试结果见表1。

由表1可知,从断口边缘到远离断口处,外壁侧的硬度逐渐降低,且断口边缘硬度明显高于其他部位。因为断口边缘显微组织为形变马氏体组织,远离断口处为奥氏体组织,而马氏体的硬度远高于奥氏体的。远离断口处外壁侧的硬度明显低于内壁侧的,这与内壁侧固溶不完全引起带状组织有关。

表1 断裂EH油管支管的显微硬度Tab.1 Microhardness of fractured EH oil pipe branch pipe HV1

2 运行情况分析

查阅3号机组EH油管断裂前历史数据发现,运行中与EH油管相对应的4号高调门存在间断的伺服阀线圈电压波动、指令与反馈偏差大、阀门开度波动等情况,4号高调门VP(阀位)卡故障、接线松动、外界信号干扰等因素均可能引起4号高调门VP卡输出波动,进而引起4号高调门波动。

EH油管发生断裂后,对断裂处进行紧急抢修工作,重新焊接后机组并网发电,因VP卡在线更换和检测对机组的运行产生较大的风险,现场采取了临时措施,将阀序由原来的4/3-2-1更改为1/2-3-4,为了防止4号高调门波动,强制关闭4号高调门,机组负荷暂时由GV1(1号高压调汽门)、GV2和GV3进行调节。在机组继续运行1 360 h后,机组计划停机,停机后检查发现,4号高调门VP卡接线端子松动,现场对VP卡进行更换处理。

3 原因分析

以上检验结果表明,断口位于EH油管三通与支管连接角焊缝附近,同时三通与支管角焊缝部位未采用圆滑过渡,设计上存在缺陷,导致三通与支管连接部位成为应力集中区域;断口处存在2个裂纹源区与2个终断区,断口平齐,呈脆性断裂特征;断口附近存在沿管子周向的打磨线性缺陷,线性缺陷扩展成为微裂纹。

EH油管支管远离断口外壁侧显微组织为典型的等轴晶奥氏体组织,显微组织正常,且硬度正常,远离断口处内壁侧显微组织呈明显的带状分布,且其硬度明显高于外壁侧的。EH油管支管内外壁显微组织差异较大与其生产制造过程中固溶处理不完全有关,管子加工成形后一般通过固溶处理改善其组织状态,若加热过程中保温时间较短,会导致内壁合金元素来不及充分扩散而使得部分组织保留下来;断口边缘及附近为典型形变马氏体组织,形变马氏体产生应与该区域存在应力集中且在机组运行过程中承受交变应力有关,形变马氏体组织硬度高于奥氏体的,从而导致了断口附近硬度增大、脆性增大。

奥氏体不锈钢基体组织中存在滑移带和孪晶,塑性变形过程中,奥氏体组织内滑移带、孪晶密度不断增加,滑移线相互交错排布,随着塑性变形进一步增加,滑移带相互交割,奥氏体组织逐渐向马氏体组织转变,该转变为晶格切变且为非扩散型的转变。塑性变形过程中,材料内部的位错增加,导致硬度随应变增加而呈线性增大[5-8]。

4号高调门VP卡接线端子松动,引起4号高调门VP卡输出波动,造成了4号高调门的波动,而高调门的波动导致了EH油管发生振动,在EH油管三通与支管连接角焊缝的应力集中区域形成较大的交变应力,不断循环的交变应力使得该部位显微组织发生形变,形成形变马氏体,形变马氏体硬度高、脆性大,随着工作时的不断振动,形变马氏体数量增加,从而导致该部位的硬度、脆性增大,同时三通设计上的缺陷及打磨线性缺陷的存在,最终EH油管支管发生脆性断裂。

4 结论及建议

综合以上情况,3号机组4号高调门EH油管发生断裂的主要原因为4号高调门VP卡接线端子松动引起高调门波动,造成了EH油管支管振动;在三通与支管连接角焊缝的应力集中区域形成较大的交变应力,使得该部位组织发生形变,形成形变马氏体,形变马氏体的硬度高,脆性大,从而导致该部位硬度升高、脆性增大;同时三通设计上存在缺陷及打磨线性缺陷的存在,最终EH油管支管发生了脆性断裂。

建议更换EH油管同类型三通;EH油管焊接前需打磨时优先采用百叶轮打磨;加强运行管理,如有振动情况应及时查明原因并采取措施。