某220 kV输电线路悬垂线夹断裂原因

杨迎春, 虞鸿江, 代克顺

(云南电网有限责任公司电力科学研究院, 昆明 650217)

悬垂线夹(简称线夹)作为输电线路的一种常用金具,在输电线路中起悬挂导线的作用[1-2]。常见的悬垂线夹有防晕型(XGF)、在XGF导线上加装预绞丝护线条(FYH)、预绞式(AGS)3种[3]。近年,悬垂线夹的断裂事故也有相关报道,断裂的原因主要有以下几种:一是安装工艺不当导致所受张力超过线夹极限载荷[4-5];二是严重磨损导致线夹有效承载面积减小,最终在外力作用下发生断裂[6-7];三是锈蚀导致线夹表面产生微裂纹,最终发生疲劳腐蚀断裂[8]。

某220 kV输电线路2018年4月投运,于2019年1月线路跳闸,工作人员在故障排查时发现某塔导线悬垂线夹断裂,一般输电线路的工作寿命为20 a(年),该悬垂线夹断裂属于早期断裂。故障塔所处位置为山顶,海拔高度约为3 800 m,发现故障时的气温为-5~-3 ℃,风力为10 m·s-1,线路上覆冰厚度为5 mm。为找到该悬垂线夹的断裂原因,笔者以换下的断裂悬垂线夹、未断悬垂线夹以及同批次同型号的新悬垂线夹为研究对象,进行了宏观分析、化学成分分析、硬度测试、机械破坏载荷测试、射线检测、断口分析等,以期为输电线路的安全、可靠运行提供保障。

1 理化检验

1.1 宏观及低倍分析

对某220 kV输电线路换下的断裂悬垂线夹(编号为JH-0)、未断悬垂线夹(编号为JH-1,JH-2)和同批次同型号新的悬垂线夹(编号为S-1,S-2)进行宏观分析,悬垂线夹的型号为XGF-6X。

悬垂线夹从挂耳下面的船体中部和中下部断裂,断口较新,无明显腐蚀;断口除了在尖角处沾有少量泥土外,整体较干净,如图1a)所示。挂耳的断口边缘略有弯折,但大部分断口边缘平整,无明显塑性变形,如图1b)~c)所示。在断裂悬垂线夹的下部螺栓孔拐角处有一条长度为25 mm的裂纹,如图2a)所示,体视显微镜下观察裂纹开口较新,无明显塑性变形,如图2b)所示。

图1 断裂悬垂线夹宏观形貌Fig.1 Macro morphology of fractured suspension clamp:a) overall morphology; b) hanging ear morphology; c) hull morphology

图2 断裂悬垂线夹船体底部螺栓孔附近的裂纹形貌Fig.2 Crack morphology near bolt hole of fracturedsuspension clamp hull bottom:a) macro morphology; b) morphology at low magnification

用游标卡尺对JH-0线夹挂耳厚度、螺栓孔间距、螺栓孔内径、线夹整体长度、线夹底部内径进行测量,除了挂耳部位螺栓孔内径因磨损略大于设计要求外,其余尺寸均符合图纸要求。对JH-1和S-1线夹除测量上述尺寸外增加底部U形螺栓孔处船体高度的测量,图纸设计该高度应为80 mm,实测结果JH-1线夹为66.1 mm,S -1线夹为74.2 mm,低于设计要求,而底部U形螺栓孔处船体高度的减小,会降低悬垂线夹的承载能力。几何尺寸测量结果如表1所示。

表1 悬垂线夹几何尺寸测量结果及设计尺寸Tab.1 Measurement results of geometric dimensions and design dimensions of suspension clamps

1.2 化学成分分析

根据厂家提供的资料,XGF-6X型悬垂线夹的设计材料为ZL102铝合金,采用定量光谱仪按照GB/T 7999—2015《铝及铝合金光电直读发射光谱分析方法》的技术要求对JH-0,JH-1,S -1挂耳打磨后的表面进行化学成分分析,结果如表2所示。根据GB/T 1173—2013《铸造铝合金》对ZL102铝合金化学成分的要求,除JH-0线夹的硅含量略高于标准值,其余悬垂线夹的化学成分均符合要求。

表2 悬垂线夹的化学成分分析结果(质量分数)Tab.2 Chemical composition analysis results of suspension clamps (mass fraction) %

1.3 硬度测试

选取JH-0,JH-1,S -1线夹,采用台式布洛维硬度计按GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》的技术要求对挂耳部位进行硬度测试,压头直径为2.5 mm,压力为62.5 N,保载15 s,

取3个测试点的平均值为线夹的布氏硬度,结果如表3所示。可见JH-0线夹的平均布氏硬度为66 HBW,JH-1线夹的平均布氏硬度为68.5 HBW,S-1线夹的平均布氏硬度为73.2 HBW,所测悬垂线夹的布氏硬度满足GB/T 1173-2013对ZL102铝合金布氏硬度不低于50 HBW的要求。

表3 悬垂线夹的布氏硬度Tab.3 Brinell hardness of suspension clamps

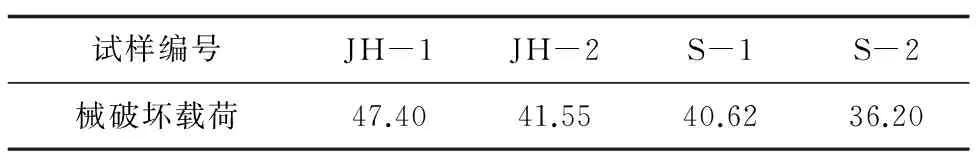

1.4 机械破坏载荷测试

采用拉力试验机对悬垂线夹JH-1,JH-2,S-1,S-2进行试验测试悬垂线夹的机械破环载荷,图3为试样布置图,结果如表4所示。可知悬垂线夹的机械破坏载荷在36~48 kN之间。且JH-1,JH-2,S-1,S-2线夹机械破坏载荷测试后的断裂部位和试样JH-0线夹的基本一致,都是从船体中下部和挂耳下方断裂,机械破坏载荷测试的试样断裂位置示意图如图4所示。判断是由于悬垂线夹的船体中下部和挂耳下方较薄,是悬垂线夹较薄弱的部位,当悬垂线夹承受较大应力时,会优先在该部位发生断裂。根据厂家设计资料,该型号悬垂线夹的标称破坏载荷为70 kN,而实测机械破坏载荷为42 kN,实测机械破环载荷明显低于标称破坏载荷。

图3 机械破坏载荷测试试样布置图Fig.3 Layout diagram of mechanical failure load test specimen

表4 机械破坏载荷测试结果Tab.4 Test results of mechanical failure load kN

图4 机械破坏载荷测试的试样断裂位置示意图Fig.4 Diagram of specimen fracture location in mechanicalfailure load test

1.5 射线检测

采用数字射线对断裂悬垂线夹(JH-0)进行检测,管电压为90 kV、管电流为3 mA、曝光时间为4 s。可见线夹本体和压板内部存在若干气孔、夹渣和疏松缺陷,如图5和图6所示。气孔、夹渣和疏松缺陷的存在,一方面在一定程度上减小了悬垂线夹的承载面积;另一方面这些缺陷多为不规则形状,其尖角处会形成应力集中,当悬垂线夹受力时,在这些缺陷的应力集中处易形成裂纹源并扩展,造成悬垂线夹的断裂[9-11]。

图5 线夹本体射线检测影像Fig.5 Radiographic inspection image of clamp body

图6 挂耳和压板射线检测影像Fig.6 Radiographic inspection image of hanging ear and pressure plate

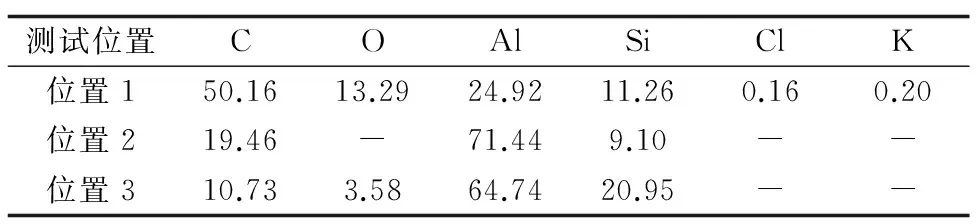

1.6 扫描电镜及能谱分析

对断裂悬垂线夹JH-0的断口进行扫描电镜(SEM)和能谱(EDS)分析,扫描电镜下断口可见韧窝形貌,局部有气孔,未发现疲劳条纹,如图7所示;能谱分析结果显示,断口表面主要含有碳、氧、硅、铝等元素,如表5和表6所示。

图7 断裂悬垂线夹HJ-0的断口SEM形貌Fig.7 SEM morphology of fracture of fracturedsuspension clamp JH-0: a) dimple ; b) pore

表5 图7a)中不同位置的EDS分析结果(质量分数)Tab.5 Analysis results of EDS point scanning at differentlocations in Fig.7a) (mass fraction) %

表6 图7b)中不同区域的EDS面扫描分析结果(质量分数)Tab.6 Analysis results of EDS face scanning at differentarea in Fig.7b) (mass fraction) %

2 分析与讨论

断裂悬垂线夹的断口较新,表明断裂时间不长;断口较平整,整体无明显塑性变形。悬垂线夹U形螺栓孔处船体高度低于设计要求。

断裂悬垂线夹JH-0的硅含量略高于标准的要求,其余悬垂线夹的化学成分符合标准对ZL102铝合金的要求。

悬垂线夹的布氏硬度满足标准的要求,机械破坏载荷低于该型号悬垂线夹的标称破坏载荷。断裂悬垂线夹(JH-0)的内部存在气孔、夹渣等铸造缺陷;SEM分析表明,断裂悬垂线夹的断口呈韧窝形貌,局部可看到气孔。当悬垂线夹中的气孔率超过一定数值时,会对悬垂线夹的强度造成不良影响;夹渣和疏松缺陷会使悬垂线夹的有效承受面积减小,且在缺陷的尖角处会形成应力集中,易形成裂纹源,造成悬垂线夹的过载断裂。

综上所述,悬垂线夹所处环境温度较低,导线覆冰厚度约5 mm,导线的覆冰增大了悬垂线夹的垂直载荷,此外,悬垂线夹的尺寸不符合设计要求,且线夹内部存在气孔、夹渣等铸造缺陷,使得悬垂线夹的机械破坏载荷低于标准要求,最终在运行中发生过载断裂。

3 结论及建议

悬垂线夹的断裂原因为尺寸不符合设计要求,且悬垂线夹的内部存在气孔、夹渣等铸造缺陷,使得悬垂线夹的机械破坏载荷低于标准的要求,运行中由于覆冰导致悬垂线夹垂直载荷增大,最终发生过载断裂。

建议加强对XGF-6X型悬垂线夹产品的采购验收,如测量线夹的主体外形尺寸,进行化学成分及机械破环载荷测试等。