激光冲击-离心复合雾化制备锡铜粉末的特征*

赵兴科,邢德胜,赵增磊

(1.北京科技大学顺德研究生院,佛山528399;2. 北京科技大学材料科学与工程学院,北京100083)

球形金属粉末具有良好的流动性和松装密度,广泛用于粉末冶金、热喷涂、金属增材制造等领域。近年来,随着金属增材制造技术的快速发展,对球形金属粉末品质和品种的需求日益增大。球形金属粉末主流的制粉方法是熔体雾化法,包括气雾化[1]、水雾化[2]、超声雾化[3]和离心雾化[4]等。气雾化方法生产效率高、粉末纯度较高,但惰性气体消耗大,使用高压气体也存在一定安全隐患;水雾化方法成本较低,不适合制备活泼金属或合金粉末;超声雾化方法和离心雾化方法不适用于制备高熔点的金属粉末;旋转电极法是一种改进的离心雾化方法[5],可以制备高熔点金属粉末,但电机转速高、同时存在钨污染粉末;激光离心雾化方法采用激光加热,可以避免钨极烧损污染粉末的问题,但仍然需要高速电机驱动以产生足够的离心力[6]。激光作为一种高效加热热源,方便与其他雾化技术结合,例如超声辅助激光雾化制粉方法[7]。此外,激光具有高能量密度的特性,可以瞬间汽化金属而造成金属液体飞溅,飞溅出的液滴冷凝后成为金属颗粒。激光雾化制粉的基本原理是高能脉冲激光对材料表面的烧蚀作用(Laser ablation)[8]。通过激光烧蚀制造纳米粒子的注量范围为1~100J/cm2,脉冲持续时间从数十纳秒到飞秒范围,使金属材料发生剧烈蒸发沸腾和爆炸沸腾,产生颗粒度为亚微米或/和纳米的金属粉末[9]。以往的研究大多集中在如何利用激光雾化制备细小金属粉末,采取在液相中激光烧蚀[10]、引入电场[11]等手段以抑制大颗粒金属粉末的形成。有关增材制造用金属粉末的激光雾化制备的研究相对缺乏。本文尝试了高能密度脉冲制备金属粉末的工艺试验,系统研究了工艺参数对粉末性能的影响,并探讨粉末形成的机制。

试验方法

试验材料为厚度5mm的Cu–9Sn青铜板材,加工成直径20mm圆片试样,在圆片试样中心钻直径为6.5mm的孔。通过该中心孔将试样安装在制粉装置中的电机转轴上。

制粉装置如图1所示,主要由高能密度激光、电机和雾化室等组成。激光束由光纤激光打标机(山东省聊城市绘天激光设备有限公司)提供。最大平均功率30W,激光波长1064nm,单脉冲能量0.8~1.0mJ,脉冲宽度80~140ns,峰值功率范围为5.7~12.5kW。

图1 激光制粉装置示意图Fig.1 Schematic of laser device for powder fabrication

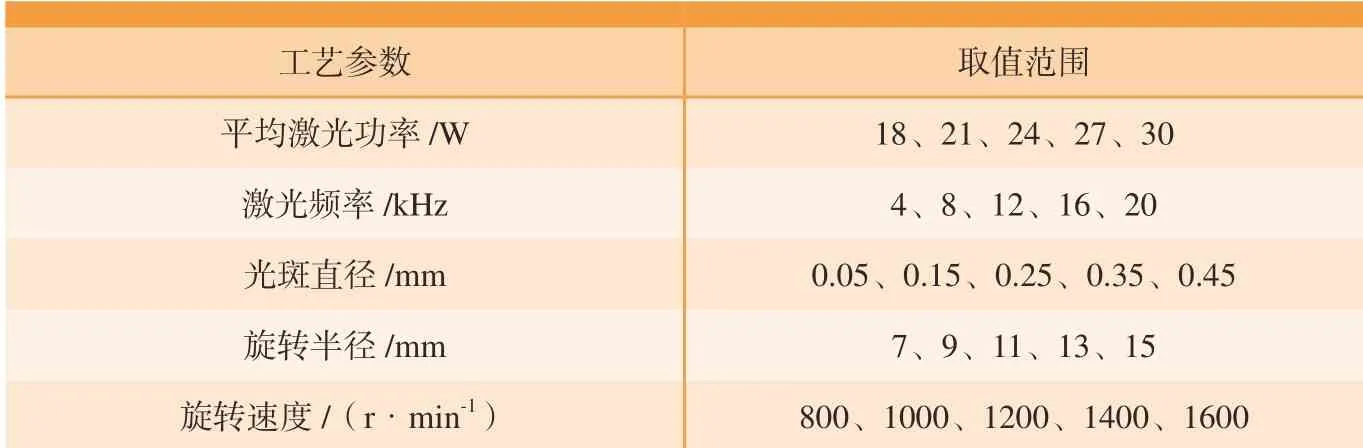

制粉试验工艺参数包括激光参数(功率、脉冲频率、光斑直径)和离心力参数(旋转速度、激光作用半径)。各工艺参数的取值范围分别为:激光功率选取总功率(30W)的60%~100%,激光频率选取4~20kHz,光斑直径选取0.05~0.45mm,旋转半径即试样表面激光斑点距离安装轴心的距离,旋转半径选取7~15mm,旋转速度选取800~1600r/min,如表1所示。采用单因素试验方法,基本工艺参数为各工艺参数的中值,即:激光功率24W,激光频率12Hz,光斑直径0.25mm,旋转半径11mm,旋转速度1200r/min。

表1 试验工艺参数取值范围Table 1 Value range of test process parameters

采用扫描电镜观察金属粉末的形貌特征。采用ImageJ软件分析扫描电镜图片,测量金属粉末的粒径,做出金属粉末的粒径分布图,并计算其粒径均值和标准差。

结果与讨论

1 金属粉末的形貌

图2~6为不同参数下制备的合金粉末的SEM形貌。不同激光功率参数下制备金属粉末的SEM形貌见图2。在试验研究的参数范围内,金属粉末均为良好的球形,存在少量水滴形(图2中标注A)或卵形(图2中标注B)的金属粉末颗粒。此外,还存在金属粉末团聚现象(图2中标注C,标注字母A、B和C在后文各图中的含义相同)。团聚现象通常发生在细小粉末颗粒之间或者细小颗粒黏附在稍大的颗粒表面。所有金属粉末颗粒均呈现出光滑外表。激光功率从18W增加到30W,金属粉末颗粒直径在1~20μm。激光功率为21W时金属粉末的颗粒较为均匀。

图2 不同激光功率参数下制备金属粉末的SEM形貌Fig.2 SEM morphology of metal powder prepared under different laser power parameters

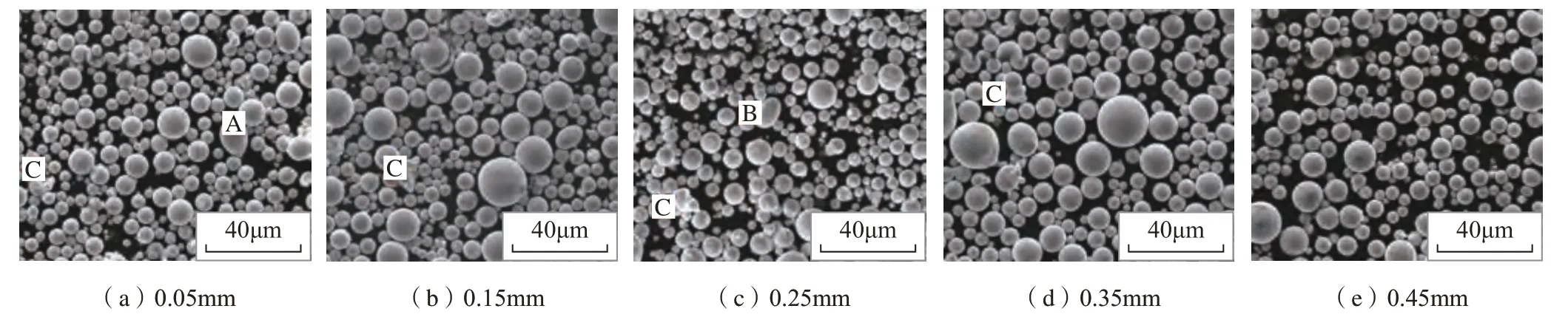

不同光斑直径参数下金属粉末的扫描电镜照片如图3所示。在试验研究的参数范围内,金属粉末均为良好的球形,表面光滑。在光斑直径小的情况下,易得到细小金属粉末颗粒,使得金属粉末的总体平均尺寸较小。随着光斑直径的增加,出现一些较大尺寸的粉末颗粒,粒径分布增大。同样地,细小金属粉末易发生团聚现象,而较大直径的粉末颗粒球形度会变差。

图3 不同光斑直径条件下的金属粉末SEM形貌Fig.3 SEM morphology of metal powder under different spot diameter conditions

图4为不同激光频率下制备的金属粉末的扫描电镜照片。在试验研究的参数范围内,金属粉末颗粒均为良好的球形,并且表面光滑。激光频率对粉末颗粒的形态无明显影响。在8kHz激光频率下出现一些大粒径的粉末颗粒。随着激光频率增大,粉末颗粒粘连和卫星粉末颗粒出现概率增大。

图4 不同光频率条件下金属粉末SEM形貌Fig.4 SEM morphology of metal powder under different light frequency conditions

图5为不同旋转半径参数下金属粉末的扫描电镜照片。在试验研究的参数范围内,金属粉末的均为良好的球形,表面光滑。随着旋转半径增加,金属粉末的颗粒有增大趋势,出现了一些尺寸较大的颗粒。

图5 不同旋转半径条件下金属粉末的SEM形貌Fig.5 SEM morphology of metal powders under different rotation radius conditions

图6为不同旋转速度参数下金属粉末的扫描电镜照片。在试验研究的参数范围内,金属粉末均为良好的球形,表面光滑。随着旋转速度提高,金属粉末的粒径略有减小趋势。

图6 不同旋转速度条件下金属粉末SEM形貌Fig.6 SEM morphology of metal powder under different rotation speed conditions

2 金属粉末的尺寸

2.1 粉末粒径

粒径是金属粉末的重要性质,一定程度上决定了粉末的应用场景和应用范围。为了定性地研究不同工艺参数对金属粉末的影响,将每一个工艺参数值用工艺强度参量表示。工艺强度参量1表示该工艺参数范围的最低值,5则代表该工艺参数范围的最高值。

不同工艺强度参量对金属粉末的平均粒径有着不同的影响。图7为金属粉末的平均粒径随工艺强度参量的变化关系。可以看出,在研究的试验参数下,金属粉末的平均粒径分布区间为4.6~6.3μm。随着工艺强度的提高,金属粉末的粒径略呈增大趋势。激光光斑直径和旋转半径对金属粉末平均粒径的影响较为明显,而其他3个工艺参数,即激光功率、激光频率和旋转速度,则对金属粉末的平均粒径无明显影响。增大光斑直径和旋转半径、减小激光功率有利于获得大金属粒径粉末。

图7 金属粉末的平均粒径随工艺强度参量的变化Fig.7 Average particle size of metal powder vs. process strength factors

2.2 粒径分布

图8给出了金属粉末粒径的标准差随工艺强度参量的变化关系。可以发现,金属粉末粒径的标准差集中在2~3μm。本研究中5个工艺参数对金属粉末粒径分布的影响都不明显。相对而言,激光功率和光斑直径对金属粉末的标准差影响略大于另外3个工艺参数。金属粉末粒径分布的标准差随激光功率增大和激光光斑尺寸减小而减小。两者的影响规律可以合并归结为激光能量密度对金属粉末粒径分布的影响,即随激光能量密度增大(增大激光功率、减小激光光斑直径),金属粉末粒径方差减小。换言之,使用较大的功率密度有利于获得粒径分布较窄的金属粉末。

图8 金属粉末粒径的标准差随工艺强度参量的变化Fig.8 Standard deviation of metal powder particle size vs. process strength factors

3 激光雾化粉末的成形机理

试验激光为纳秒脉冲激光,单脉冲能量密度高达1.28×108W/cm2。足以在极短的时间内将金属加热至沸点以上,从而使金属液体发生气体膨胀飞溅,并在金属试样表面形成激光冲击坑。激光冲击坑内的一些气态金属还会进一步发生热电离,形成高温、高压、背离材料向外喷射的稠密等离子体羽(图9),从而诱发一个高压冲击波使坑内的液体金属向外喷射而产生金属液滴。

图9 激光作用在金属表面产生的等离子羽Fig.9 Plasma plume generated by laser ablation on metal surface

Phipps等[12]提出了较为经典的压力负荷解析表达式:

其中,P为等离子体冲击波对金属熔池表面的压强,108Pa;b为与材料有关的常数,其值一般为5.6到6.5;Ia为激光的功率密度,GW/cm2;λ为激光的波长,μm;τ为激光的脉冲宽度,ns。经计算可得本研究试验参数条件下等离子体对激光熔池的压强约为1.4×107Pa。这种高压等离子流对液体金属有很大的破碎作用,是形成细小颗粒的主要原因。这也说明了在本研究的试验参数下,所有金属粉末都是由细小颗粒组成。

在一些试验参数下出现的少量较大尺寸的粉末颗粒,主要来自于离心力甩出的金属液滴,如图10所示。熔池液体金属越多,离心半径越大,则获得大直径金属颗粒的概率越高。这可以解释上述试验结果,即对金属粉末平均粒径影响较大的两个因素分别是旋转半径和光斑直径,金属粉末的平均颗粒直径随旋转半径和光斑直径的增大而增大。

图10 激光冲击–离心复合作用下的试样表面形貌Fig.10 Surface morphology of sample under the combined action of laser shock and centrifugation

结合本节关于“金属粉末的形貌”的试验结果,对粉末平均粒径影响明显的两个因素是旋转半径和光斑直径。随着旋转半径和光斑直径的增大,金属粉末的平均粒径呈现一个明显增大的趋势。随着旋转半径的增大,单脉冲激光熔化金属液体量不变的情况下,液体甩出量可以发生明显的增加,有利于提高金属粉末的平均粒径。激光脉冲能量密度高,可以使基板迅速发生熔化,但是脉冲宽度仅为80~140ns,作用时间短,同时基板的导热率一定,很难产生一个大的熔深,此时熔池的面积将会是影响熔体量的重要因素。光斑直径的增加可以迅速增大熔池的面积,提高金属熔体的量,最终使得金属粉末的平均粒径明显增大。

结合本节关于“金属粉末的尺寸”的试验结果,金属粉末粒径分布的标准差随激光功率增大和激光光斑尺寸减小而减小。随着激光功率增大、激光光斑直径减小,激光能量密度增大,高压等离子流对液体金属的破碎作用机制加强,产生更多均匀的细小颗粒,从而抑制了较大尺寸金属液滴的出现,降低了金属粉末粒径的分散程度,粉末粒径分布的标准差降低。反之,随着激光能量密度减小(减小激光功率,增大光斑直径),高压等离子流对液体金属的破碎作用机制削弱,增大了出现大液滴的概率,从而使粉末粒径更加分散,标准差增大。

结论

采用自制的高能密度激光冲击–离心雾化制粉装置,制备了Cu–9Sn青铜合金粉末。研究了激光参数(功率、脉冲频率、光斑直径)和离心力参数(旋转速度、激光作用半径)对粉末形貌和尺寸的影响,得到主要结论如下。

(1)在试验参数下,所有金属粉末均具有良好的球形度,粒径主要分布在1~20μm之间,表面光滑。

(2)在试验参数下,对金属粉末平均粒径影响较大的两个因素分别是旋转半径和光斑直径。金属粉末的平均颗粒直径随旋转半径和光斑直径的增大而增大。

(3)粉末的形成受微观机制的影响有两个,一是高能密度激光在液体熔池表面产生的等离子体冲击力,二是试样旋转产生的离心力。前者产生粒度较小的粉末颗粒,后者产生粒度较大的颗粒。

(4)使用较大的能量密度有利于获得粒径分布较窄的金属粉末。