基于CIVA的覆有涂层叶片涡流检测仿真与POD分析

张海兵,王世涛,单柏荣

(1. 海军航空大学青岛校区,青岛 266041;2. 中国人民解放军31002部队,北京 100076)

航空发动机是航空航天装备的关键部件,其性能的好坏直接影响飞机的性能,而影响其质量的关键因素之一就是航空发动机叶片的质量。航空发动机叶片在服役过程中长期因高压、高速、高温、潮湿气流冲蚀可能发生腐蚀、疲劳裂纹等损伤[1-2],严重影响了航空发动机的性能、寿命及可靠性,对于飞行安全也是较大的威胁,对其进行快速且准确无损检测与评估对保障航空发动机安全可靠意义重大[3-4]。

涡流检测是一种常用于航空发动机叶片缺陷检测的重要方法,利用电磁感应原理能够有效检测出导电、导磁材料中表面和近表面的缺陷,具有检测成本低、检测速度快、无需耦合和对环境无污染等优点,易于实现对航空发动机叶片裂纹缺陷的自动化快速检测[5]。在国内外众多文献中,涡流检测方法也常常作为有效的检测方法应用在叶片或其他金属零件的检测中。航空发动机叶片在制造中通常在其部件表面涂覆防腐涂层、耐磨涂层等以延长发动机寿命[6-7],对于覆有涂层的叶片使用涡流检测方法是否有效、可靠仍未知,需要进行研究。

因此本文模拟某型发动机叶片的典型疲劳裂纹损伤,运用CIVA仿真技术进行涡流检测仿真试验,并进行缺陷检出率(Probability of detection,POD)分析,以验证涡流检测技术在覆有涂层叶片缺陷检测中的可行性与可靠性。

1 覆有涂层叶片检测仿真试验

以某型发动机低压一级压气机叶片为例,该叶片表面覆有低温渗铝加硅酸盐复合涂层。渗铝层对叶片基体提供牺牲阳极保护,硅酸盐涂层为障碍性隔离保护涂层,从工艺技术角度来看,它是由化学热处理深层和表面涂层相结合的复合防护层,具有很高的防腐蚀能力。

在叶尖位置设计一个长为5mm的疲劳裂纹缺陷,缺陷深度分别为0.2mm、0.4mm、0.8mm、1.2mm和2mm。考虑叶片表面覆有涂层,涂层厚度范围20~60μm,仿真试验中设置涂层厚度为60μm,基体材料为钛合金。探头设置为正交旋转激励磁场涡流传感器,通过仿真得到缺陷深度分别为0.2mm、0.4mm、0.8mm、1.2mm、2mm时缺陷的信号幅值和相位,同时通过调整探头频率来对比不同缺陷时的幅值和同一缺陷不同探头检测的结果。仿真结果如表1所示。

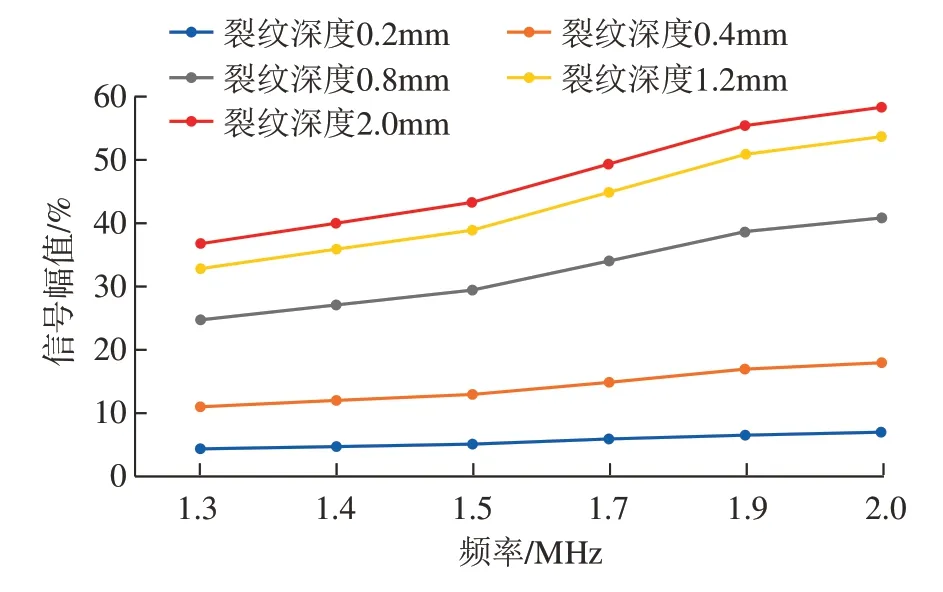

由表1和图1可以看出,随着检测频率增大,缺陷的信号幅值也在增加。由于仿真中未考虑涡流检测中趋肤效应影响,因此,在缺陷深度增加到一定程度时,缺陷幅值将不会继续增加。由此可见,在仿真检测中涂层的存在并不影响涡流检测方法的实施。由于叶片本身比较薄,一般不超过2mm,即使是穿透性的裂纹,深度最大为2mm,而且在役的发动机叶片裂纹一般位于叶片的表面。因此在实际检测中,为了提高叶片的表面检测灵敏度,一般会选用相对较高的检测频率,在实际的检测中选用2MHz。

图1 信号幅值随检测频率变化趋势Fig.1 Trend graph of signal amplitude with detection frequency

表1 不同缺陷在不同频率下的信号幅值对比Table 1 Comparison of signal amplitudes of defects at different frequencies

为探明涂层对涡流检测中缺陷幅值与检测参数对应关系的影响,本文对比研究了检测频率范围1.3~2MHz内不同频率下不同缺陷的幅值与相位对比以及相同缺陷不同频率下缺陷的幅值与相位,典型的对比图像如图2和3所示。经对比研究,在1.3~2MHz范围内,不同大小的缺陷幅值、相位均有不同程度的变化,频率越高,不同缺陷的相位区别越大,较大缺陷的信号幅值较高。这种现象对于分辨叶片上多个缺陷以及缺陷的定量带来了方便,也进一步说明了涂层对于缺陷幅值与检测参数对应关系的影响并不存在。

图2中红色实线是0.2mm缺陷的幅值,蓝色是0.4mm缺陷的幅值,绿色是0.8mm缺陷的幅值,红色虚线是1.2mm缺陷的幅值,黑色是2.0mm缺陷的幅值。

图2 不同频率下不同缺陷的幅值对比Fig.2 Comparison of amplitude of defects at different frequencies

图3中红色实线是1.3m探头下的幅值,蓝色实线是1.4m探头下的幅值,绿色线是1.5m探头下的幅值,红色虚线是1.7m探头下的幅值,蓝色虚线是1.9m探头下的幅值,黑色线是2m探头下的幅值。

图3 不同深度缺陷时幅值比较Fig.3 Comparison of amplitude when different defect depths

2 POD分析

POD分析中运用了数值模拟的方法,即用数值模拟代替试验过程来对可靠性进行分析。在涡流检测POD仿真中,按照上文检测参数进行设置,将检测过程中的不确定因素添加到计算模型中,利用模拟试块和反射体产生的信号来生成POD[8]。在涡流检测中,缺陷的深度是直接影响检测幅值的参数,所以将其定位特征参量。而叶片表面的涂层在涂覆过程中是难以精确控制的,会是在某个范围内变化的,所以本次仿真中将涂层厚度定为不确定量。分别用频率为1.3MHz、1.4MHz、1.5MHz、1.7MHz、1.9MHz、2.0MHz的探头在20~60μm范围内做涂层厚度检测,以涂层厚度60μm、缺陷深度分别为0.1mm和0.2mm的幅值信号为参考基准,找到能保证缺陷检出率在90%以上的缺陷的深度。典型POD曲线如图4所示。

图4 频率为2.0MHz时的POD曲线Fig.4 POD curve at 2.0MHz

经POD分析可得,当涂层厚度在0.02~0.06mm范围内,以涂层厚度0.025mm,0.1mm缺陷的幅值为参考,在频率为1.3MHz、1.4MHz、1.5MHz、1.7MHz、1.9MHz、2.0MHz时,保证缺陷的检出率在90%以上需要缺陷高度分别为0.165mm、0.173mm、0.181mm、0.195mm、0.211mm、 0.22mm。以涂层厚度0.06mm、0.2mm缺陷的幅值为参考,在频率为1.3MHz、1.4MHz、1.5MHz、1.7MHz、1.9MHz、2.0MHz时,保证缺陷的检出率在90%以上需要缺陷高度分别为0.865mm、0.907mm、0.95mm、1.042mm、1.15mm、 1.212mm。可以看出,涂层厚度的变化对涡流检测结果具有一定的影响。一般来讲,涂层厚度越大,同一尺寸的缺陷检出率越低,这是由于涡流提离效应导致的。利用ANSYS有限元分析法分析涡流提离效应与涂层厚度的关系,同时分析不同频率条件下线圈阻抗值随着涂层厚度变化而变化的规律,可以得出随着提离距离的增加,线圈的阻抗值逐渐向线圈空载时的阻抗值点逼近,即检测线圈的电阻值逐渐减小,检测线圈的电抗值逐渐增大。

另外,由于趋肤效应的存在,较高的检测频率导致涡流的渗透深度减小,反而不利于带有涂层的叶片损伤检测[9]。

趋肤效应的大小以渗透深度来描述,即电流密度减小到表面电流密度的37%时的深度[10]。

其中,μr为相对磁导率;σ为电导率(1/Ω·m);δ为渗透深度(m);f为频率(Hz)。

由上式表明渗透深度是与频率平方根成反比,愈大愈小。

结合上文的仿真分析,如果使用2.0MHz作为检测频率,必须解决检测覆有涂层叶片时涡流渗透深度的问题。建议在涡流传感器设计制作中,尽量增加激励线圈和测量线圈匝数,可以增大涡流信号的强度,并使得渗透深度同步增加。

3 结论

本文以表面涂覆有涂层的航空发动机叶片为研究对象,运用CIVA软件进行涡流检测仿真试验,以不同的频率和多种缺陷尺寸进行仿真,分别研究了缺陷深度、探头频率等方面的变化对缺陷信号的影响,验证涂层对涡流检测可行性的影响。运用数值模拟的方法,以缺陷深度为特征参量,涂层厚度为不确定量,进行POD分析,并研究涡流提离效应和趋肤效应对检测可靠性的影响及对策,进一步验证了涡流检测技术在覆有涂层叶片缺陷检测中的可行性与可靠性。