基于增减材复合制造的中空离心叶轮工艺设计

高 凯,王振忠,孔刘伟,孔洋波,侯 亮

(厦门大学航空航天学院机电工程系,厦门361000)

增材制造技术目前备受瞩目,与传统减材制造相比具有广泛的应用前景和优势,目前国内外基于金属增材制造的研究和应用进展迅速,取得了丰硕的成果。针对航空航天、汽车和模具等行业部件结构和形状越来越复杂、材料越来越难加工的技术需求,增材制造+铣削加工(减材制造)的增减材复合式加工解决方案应运而生。将增材制造与减材制造两者有机地集成,使增减材复合制造技术不仅融合增材制造与减材制造两者的优势,同时相互弥补了各自的不足,对于各类复杂部件的加工具有更大的弹性。这项技术具备了潜在颠覆性技术特征,将是下一步制造业关注的重点与热点,它的进一步推广与应用必将促使相关产业迎来新的飞跃。增减材复合加工的概念自20世纪90年代被提出以后[1],各商业公司和研究机构陆续开展相关仪器设备和平台的开发。国外对于增减材复合加工装备的研究开始较早,2013年美国Hybrid Manufacturing Technology公司推出AMBIT激光堆焊头[2]。德国DMG MORI公司基于原有五轴机床开发出Lasertec 65 3D增减材复合加工中心[3]。2014年日本Mazak公司基于AMBIT堆焊头开发出堆焊铣削复合加工机床INTEGREX i-400 AM[4]。2015年德国哈默以C40U五轴机床为基础研发了Hermle MPA 40立式增减材复合铣床[5]。奥地利WFL公司开发出以Millturn800为基础的车铣复合增减材加工机床[6],最大部件尺寸可以达到φ1000×4500mm。近年来,国内增减材复合制造机床迅速发展,相继开发出多款增减材复合制造机床,2016年大连三垒研制了SVW80C–3D[7]机床,该机床复合了3D打印与五轴减材。2016年湖南大学联合大族激光研制出了一款激光复合制造装备[8],开展了轴流风机叶片、复杂燃料容器、耐磨模具的修复等应用。2018年北京机电院机床有限公司开发出增减材复合机床XKR40-Hybrid[9]。当前国外顶级机床制造商相继推出的增减复合制造装备,价格昂贵;国内研制的增减复合装备仍处于工艺探索阶段并未有成熟的加工应用。目前针对增减材复合制造的相关方法、原理、工艺等研究较少,还处于起步阶段,美国、英国、德国、日本处于领先地位。英国巴斯大学学者针对激光增减材复合制造工艺概念,分析了增减材复合制造工业前景,并指出增减材复合制造技术能够突破增材制造零件尺寸和形状精度低的瓶颈,也可以解决复杂结构受传统减材工艺的限制问题[10]。德国DMG MORI公司和美国加利福尼亚大学合作,研究了增减材复合制造工艺的合理工艺条件,并对SUS 316和Inconel 625材料增材成形件进行拉伸性能试验,结果指出SUS 316增材成形件工艺参数合理,屈服强度达到锻件水平[11]。大连理工大学张璧教授团队采用增减材复合制造技术,制备了具有复杂结构的马氏体时效钢零件,该零件具有较高的致密度、表面质量、形状和尺寸精度,同时其微观组织精细,硬度高且分布均匀[12]。

航空发动机在人类工业体系发展过程中占有极其重要的地位,由于其高精密性和复杂性,被称为“工业皇冠上的明珠”[13]。随着国内外航空发动机性能要求不断提升,小型涡喷发动机研发技术也朝着高转速、轻质量的方向发展[14],而对小型涡喷发动机的轻量化设计优化是最大程度提升小型涡喷发动机推重比的主要途径之一。小型涡喷发动机的结构设计几乎到达传统工艺制造的极限,气动优化对推重比提升效果甚微。增减材复合制造技术的飞速发展使得传统工艺无法实现的结构得以成型,小型涡喷发动机轻量化设计也出现了新的可能性。

本文针对小型涡喷发动机的核心零件整体式叶轮,在满足主要零部件性能要求的前提下,设计了一种实现轻量化目的的中空结构,针对经结构优化设计的中空离心叶轮进行工艺分析。Powermill是Autodesk公司出品的功能强大,加工策略丰富的数控加工编程软件系统,使用Powermill软件对叶轮加工进行路径规划及仿真验证,设计出合理科学高效的基于增减材复合制造的工艺流程,完成了加工及检测,可以为复杂结构件的增减材复合制造工艺提供一定的参考。

1 中空叶轮增减材结构分析

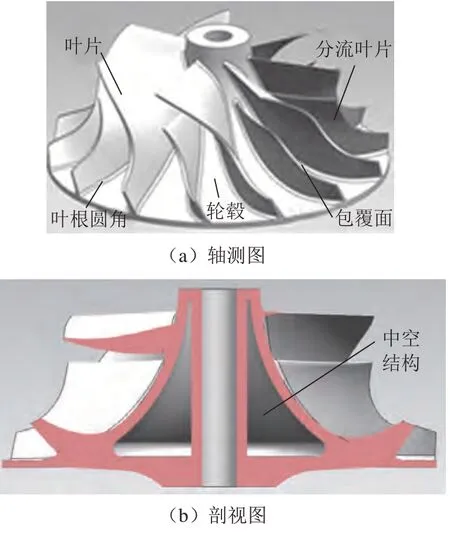

整体式离心叶轮是涡喷发动机核心零部件,主要由叶轮的轮毂、叶片、包覆面及叶根圆角等部分组成。本文设计了基于增减材复合制造工艺设计优化的中空离心叶轮,减重的主要方式为轮毂部分材料去除(图1)。

图1 中空叶轮结构图Fig.1 Impeller structure diagram

中空离心叶轮部件结构特点是轮毂部分为中空结构,中空内腔侧壁较薄,叶片部分为复杂曲面,需使用五轴联动加工方式。中空离心叶轮整体加工难度高,为满足性能要求,叶片皆为弯曲弧度较大的复杂曲面,且叶片间隙十分小;叶轮流道窄小,叶片曲率较大,刀具难以加工到轮毂表面;叶片间隙小,加工相邻叶片时容易出现干涉,且需用直径较小的刀具,刀具易折断;叶片弧度较大,加工过程中极易出现干涉、碰撞现象;中空离心叶轮其轮毂内部呈空心结构,内腔难以使用减材方式加工。传统的减材加工工艺无法完成该中空离心叶轮的加工,需设计增减材复合制造工艺完成该叶轮的加工。

2 增减材复合加工工艺规划

中空离心叶轮的轮毂内部为完全封闭的中空内腔(图1),传统减材加工方式难以实现该结构,故采用“边增边减”的增减材复合加工方式对其进行工艺设计(图1(b)),针对外壁为曲面特征,内壁为垂向特征结构,采用增减材复合加工方式完成,对于无悬垂结构部分采用三轴增材方式完成,回转轴无需运动,熔覆头扫描路径简单且增材过程平稳、扫描速度稳定。轮毂外侧属于曲面结构,通过五轴联动增材方式使其加工方向始终垂直于增材表面,可有效避免由于熔池流动产生的形变,为避免由于增材实际尺寸过大造成的干涉、碰撞以及完成中空结构内壁加工,将轮毂部分分为多段加工,每层轮毂外壁、内壁增材完成后,对其表面进行减材处理后再进行下一层增材加工,直至中空轮毂封顶。如图2 所示,由于增材制造本身特点,对曲面进行五轴方式增材加工时,沉积材料在熔池中具有流动性,因此当曲面出现角度变化时,熔融状态的材料会向倾斜的一侧沉积,导致增材曲面出现向内倾斜的现象,倾斜角度与理想模型有误差。中空离心叶轮的空心结构轮毂外壁为角度不断变化的曲面,因此需将叶轮模型尺寸进行相应的增大,以应对其可能出现的变形。

图2 曲面增材示意Fig.2 Surface additive schematic

轮毂实际加工过程为增减材复合的过程,对其进行分段逐层加工,增减材复合加工主要是为了保证轮毂增材过程中下一层加工基准面光整以及修整中空结构中后续难以加工到的内表面。叶片加工必须采用五轴联动策略,因此将以轮毂为基体,编辑叶片加工路径,由于增减材复合加工中心增材加工所使用的激光头尺寸较大,且叶片曲面弧度较大,叶片间隙较小,因此需考虑其实际加工过程中的干涉问题,可根据实际情况,对叶片采取分层加工的方式。激光近净成形后的工件表面粗糙且加工尺寸大于设定值,因此还需对其进行减材加工,对中空离心叶轮的减材修整主要集中在叶轮的叶片及轮毂上,为保证修整轮毂时刀具与叶片不产生干涉,需要首先对叶轮叶片进行精加工,之后再对轮毂进行精加工。增减材复合加工工艺流程如图3所示。

图3 增减材复合加工工艺规划Fig.3 Process planning of additive–subtractive hybrid manufacturing

叶轮底部属于倒扣面,难以增材,故将其倒扣悬空部分先全部增材,待部件上表面完全增减材后再翻面加工。中空离心叶轮增材可分为垂向切片增材和曲面增材两个部分。垂向特征采用三轴增材策略,成形简单、灵活、高效;曲面增材部分包括轮毂的外侧壁和14个大小叶片,需要借助曲面切片法进行增材。叶轮基体部分可采用三轴策略完成。该叶轮叶片属于变截面尺寸叶片,角度与厚度变化大,增材加工过程中,单道扫描后的金属沉积宽度是固定的,且曲率过大部位会使得熔覆头减速,出现堆积材料过多现象,如按照实际模型规划增材工艺,无法得到理想叶片,因此采用完全包裹实际叶片的等厚度叶片作为规划增材路径模型,使得叶片增材成型质量提升,本文所加工中空离心叶轮叶片分布密集,考虑到加工过程干涉问题,所有叶片均采用三段式增减材复合加工,如图3所示,依次完成所有叶片底部、中部、顶部加工,并控制增材角度,使其增材路径始终与增材表面尽可能垂直。

激光近净成形的叶轮表面粗糙、加工余量大,在完整增材中空叶轮后还需对轮毂和叶片进行最终精加工,以达到良好的表面质量。增材后的多余材料均集中在叶轮叶片和轮毂上,进行完整增材后先对叶轮进行叶片精加工再对轮毂进行精加工,这种工艺路线可以保证加工轮毂时刀具与叶片不干涉,有效地避免了碰撞。

复杂的结构使中空离心叶轮的实际加工十分困难,因此在正式加工之前需对加工路径进行仿真,防止在实际加工过程中可能出现的干涉、过切等问题,并且可以以较高效率优化加工工艺参数。

3 增减材复合加工试验

本研究采用厦门大学航空航天学院研制开发的LV650C型增减材复合五轴加工中心,增材方式为激光近净成形,机床转台直径为600mm,最大纵、横、垂向行程为700mm×500mm×500mm,主轴转速最高为15000r/min。根据前文对中空离心叶轮的工艺规划,设计的中空离心叶轮增减材复合加工试验流程如图4所示。

图4 增减材复合加工试验流程Fig.4 Test procedure of additive–subtractive hybrid manufacturing

3.1 增材加工部分

增材加工时采用定制的316L不锈钢板作基体增材,按照预设的路径和参数进行增材加工,试验流程如图5所示。

中空结构的增材面临结构的密封问题以及中空腔内材料的残留问题。增材时可交替进行侧壁的分段增材,在中空结构封闭前清除切屑和粉末,实现中空结构的闭合。增材加工时,轮毂外侧壁属于曲面增材,增材时加工角度不断变化,层与层之间存在间隙,导致侧壁向内倾斜,侧壁倾斜角度发生变化。为实现中空结构完整增材,将增材时可能出现的变形考虑进去,对增材模型进行预处理,将模型外侧壁厚增加1mm,并按照相同的参数进行加工。最终增材实际效果如图5所示。叶片既是薄壁结构,又属于变截面曲面特征,同一轮毂上分布14个大小叶片,存在曲面截面厚度变化大、叶片密集和叶片较高等加工难题,采用平均轮毂法线的刀具矢量方向生成加工路径。增材加工工艺参数如表 1所示。

表1 增材加工工艺参数Table 1 Additive processing parameters

图5 增材加工试验Fig.5 Additive processing test

观察最终得到的增材模型,可明显看出基于相同加工参数进行加工的叶片,第2段的宽度小于第1段,第3段小于第2段,造成该现象的原因是热积累,在增减材复合制造过程中,减材加工后零件处于完全冷却状态,且存在切削液残留现象,切换为增材加工后,激光产生的热量一部分被基体及零件吸收、传导而消耗,一部分被用于蒸发残留在表面的切削液,致使实际加工热量小于设定值,故增材尺寸也受到影响。

3.2 减材加工部分

增材加工后的叶轮尺寸大于理论值,且表面粗糙,因此后续进行减材加工对其尺寸及外表面精加工处理,减材加工试验流程如图6所示。

图6 减材加工试验Fig.6 Subtractive processing test

叶片增材加工后的尺寸较设计尺寸要大很多,为防止加工过程中可能出现的干涉现象,对叶轮进行预处理,减少加工余量,主要处理位置为叶片顶部和侧面的多余材料。预处理之后便进行叶轮的半精加工,该过程需对模型进行快速减材,处理多余的材料,仅预留最终精加工的余量,主要加工部位为叶轮叶片部分。半精加工之后,需对叶轮轮毂及叶片部分进行最后的精加工处理,精加工为叶轮增减材复合加工的最后一步,减材加工工艺参数如表2所示。

表2 减材加工工艺参数Table 2 Subtractive processing parameters

4 检测及数据分析

中空离心叶轮整体加工完成后,对其进行在机检测,检测流程如图7所示。

图7 检测流程Fig.7 Inspection process

本文对离心叶轮叶片表面的自动测量过程,本质上就是探针按照设定的位姿,同时按照后处理程序对应的路线运动,完成对各截面线上点的测量过程,具体策略如图8所示。

检测时将雷尼绍测头安装在增减材复合加工中心主轴上对中空离心叶轮表面选点测量,测量部位主要为大叶片截面线上的叶盆段、前缘段和叶背段(各对应3条截面线),如图9和10所示。

图9 叶片检测区域Fig.9 Blade detection area

图10 中空离心叶轮检测过程Fig.10 Impeller inspection process

为分析加工的叶轮叶片轮廓与理论模型的偏差,在大叶片截面线1叶盆段采集约20个点,在前缘段采集约10个点,在叶背段采集约20个点。将测点数据与理论值进行对比分析,计算出各测点在X、Y和Z方向的偏差(dX、dY、dZ)以及总偏差dL,如图11所示。

为更直观地表达检测各点的偏差,分别提取大、小叶片各截面线上的测量点偏差值绘制图12所示的测点偏差图。

图12 截面线测点偏差Fig.12 Measuring point deviation of section line

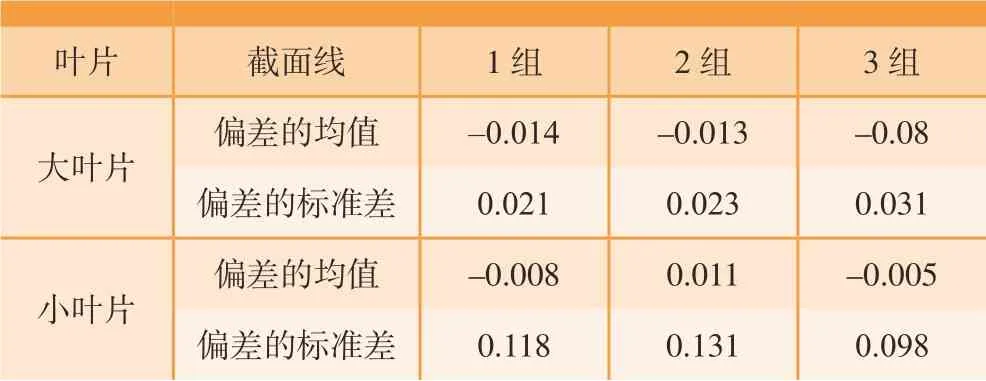

对大、小叶片的3组测点数据偏差平均值及标准差进行计算,得到表3所示数据。

表3 大、小叶片3组截面线测点偏差Table 3 Measuring point deviation of three sets of section lines of large and small blades mm

从图11中可以看到,大小叶片的3组截面线叶盆–前缘–叶背的测点偏差值均呈现相同的变化趋势。

图11 测点偏差示意图Fig.11 Schematic diagram of measuring point deviation

离心叶轮叶片轮廓误差产生的原因存在于加工与检测过程的每个环节中,比如刀具磨损和环境温度变化等都是测点误差产生的来源。结合测量数据分析产生误差最可能的原因及其对应的处理方案如下:

(1)机床五轴联动的误差。从大叶片测量的3条截面线数据,叶盆测点的偏差值大部分在–50~10μm范围内,叶背测点的偏差值大部分在5~55μm范围内。由于叶盆段和叶背段分别对应不同的探针位姿,可以初步得出,机床BC轴在不同的摆角下五轴联动的误差不同。本机床目前仅完成了X、Y、Z、B和C各轴单方向的直线运动精度验证,后期完成对五轴联动控制精度进一步修正,是降低机床五轴联动误差的有效方式。

(2)加工误差。叶轮减材工艺加工路径是在Powermill软件中将一定数量点拟合成曲线,与实际模型点会有0~10μm的误差,在后期规划中通过采用尽可能多的点去拟合加工路径,能一定程度的减少加工误差。

5 结论

增减材复合制造工艺能够完成一些传统加工方式难以加工的复杂结构,由于其工艺特性,增减材复合制造能大幅提升加工效率,提升材料的利用率,同时能够保证足够的加工精度,综合了增材、减材两种工艺的优点。本文对中空离心叶轮的增减材复合制造设计了合理的工艺流程,并通过运动仿真验证优化了增减材路径,通过机理分析针对增材加工工艺进行进一步的优化,后续通过增减材复合加工试验验证了整体工艺的可行性,在完成中空离心叶轮的加工后,对其进行在机检测,验证加工精度,结果表明增减材复合加工工艺可以实现中空离心叶轮的完整加工,整体加工精度可通过后续对机床以及工艺参数的优化进一步提高。增减材复合制造工艺的应用对于复杂结构部件的加工具有一定指导意义。

针对存在复杂曲面、中空结构零件,采用增减材复合制造工艺时需注意以下5点:

(1)零件设计阶段需尽可能避免大曲率结构,大曲率会造成增材阶段零件尺寸大于设计尺寸,甚至由于材料积累出现较大凸起,易产生干涉,为应对增材制造中可能出现的形变,减少使机床进给速度出现骤变的结构,设计工艺时可将增材制造部分尺寸进行适当的放大,通过减材制造完成最终需要的精度。

(2)增减材复合制造过程伴随着复杂的材料形态变化,材料微观组织特征对零件力学性能有较大的影响,还需对增减材复合制造过程中激光、熔池、粉末、基体、刀具、切削液等因素的相互作用及其影响进行研究,保证最终零件的性能满足使用要求。

(3)增材制造时可能出现零件表面质量不佳、内部出现微缺陷、部分结构形变等问题,因此需设计合理的工艺参数,保证增减材复合制造能够有序进行。

(4)增减材复合制造是增材制造与减材制造交替进行的过程,工艺规划时需考虑温度场、应力场及每种工艺所产生的表面状态。为避免热影响造成的加工误差,可适当在增材制造与减材制造交替过程中预留一定的使工件冷却的时间。

(5)对于易产生干涉,空间狭小,形貌复杂的结构,分层、分区的加工方式能够有效地解决此类结构的工艺规划。如本文中空离心叶轮排布紧密的大小叶片,将其按照底部、中部和顶部位置进行分层,并依次完成增减材复合制造,有效地降低了整体工艺难度。