基于正交试验法的7055T7751铝合金时效蠕变性能研究

史建猛,李宾良,张海宝

(中航西安飞机工业集团股份有限公司, 西安 710089)

时效成形是利用材料蠕变与应力松弛特性,使待成形零件的弹性预应变在一定的温度下,经过一定的时间部分转化为塑性应变,从而实现零件成形的一种工艺方法,具有零件残余应力小、工艺可重复性好、能够提高可时效铝合金的抗疲劳性能等优点[1]。已有的研究往往忽略了升温速率波动对成形件塑性应变量的影响,而在生产过程中利用热压罐加热大型模具和飞机整体壁板时,升温速率波动是不可避免的[2]。对于解决大尺寸、变厚度、内部结构复杂的大型机翼整体壁板成形制造问题,时效成形技术是一个重要的研究方向。由于时效成形机理尚不明确、壁板零件形状复杂、成形工艺参数多以及成形过程的非线性,使得时效应力松弛成形工艺参数难以准确确定、时效应力松弛成形过程难以描述,所以需要进行大量的基础试验,才能找出时效应力松弛成形的优化成形条件[3]。

7055铝合金是在7050和7150的基础上进一步提高Zn的含量发展起来的,其锻件、厚板和挤压件主要用于抗压结构[4]。本文选取飞机壁板广泛采用的7055T7751铝合金,以预应力、时效温度和时效时间对7055T7751铝合金时效蠕变的力学性能的影响作为研究对象,设计单向拉伸时效蠕变的正交试验,通过统计方法处理试验数据进而分析上述工艺参数对7055T7751铝合金力学性能的影响规律。

1 正交试验方案设计

1.1 试验材料

本文以7055T7751铝合金为研究对象,对其进行单向拉伸时效蠕变试验,试件按GB/T2039—1997[5]规定设计,形状和尺寸如图1所示。时效后的拉断试件按图2进行铣削加工(单位mm),试件厚度介于2.0~2.3mm之间。

1.2 试验流程

1.2.1 蠕变试验

试验前首先检测并启动计算机和保温炉。然后按以下步骤控制蠕变过程:

(1)准备——首先对7055T7751铝合金试件(图1)进行打磨,并测量截面的面积;

图1 单向拉伸试件平面图Fig.1 Drawing of specimen for uniaxial stretch

(2)安装——将试件装夹好,完成试验参数的设置;

(3)加热——升高炉内温度,升温速率3℃/min,使得炉内温度稳定在目标温度范围内,(根据蠕变或应力松弛试验标准,温度偏差在±3℃以内);

(4)加载——采用应力控制进行加载,通过试验机横梁移动将试件应力由0加载到目标应力值;

(5)保温——试验过程中保持应力不变,记录应变随时间的变化过程;

(6)降温——在蠕变结束后对试件进行降温处理,降温速率3℃/min,使得温度由给定的时效温度降为室温,同时保持应力不变;

(7)卸载——保温炉温度降为室温后,通过力控制对试件进行卸载,存储试验数据;

(8)数据处理——处理试验数据并进行初步分析。

1.2.2 拉断试验

将经时效蠕变后的试件按图2所示的尺寸进行铣削加工,然后在电子万能拉伸机上进行拉断试验,记录材料的弹性模量和屈服强度等力学性能指标。

图2 拉断试件平面图Fig.2 Drawing of stretched specimen

1.2 正交试验设计

本试验主要研究预应力、时效温度和时效时间对材料力学性能的影响规律,试验因素为预应力、时效温度和时效时间,主要衡量指标有屈服强度和弹性模量。该试验属于多因素和因素多水平问题,如果对每个因素不同水平的相互搭配进行全面试验的话,工作量将会很庞大,故可采用正交试验方法设计试验,并应用统计方法分析试验结果,可通过少量的试验获得较多的信息以得到上述3个工艺参数对材料弹性模量和屈服强度的影响规律,正交试验法的相关知识请参阅文献[6]。

为节省试验成本,对每个因素取3个水平察看3个因素对衡量指标的影响规律,见表1。不考虑因素间的交互作用,选取L9(34)正交表,试验方案见表2。

表2 单向拉伸时效蠕变试验方案Table 2 Experimental design of uniaxial stretch creep age test

2 试验结果分析

2.1 试验结果

根据表1、2的方案进行7055T7751铝合金薄板件的单向拉伸时效蠕变试验,其中第9组试件在蠕变时效过程中发生失效破坏,其蠕变应变曲线如图3所示,说明材料在170℃、预应力为280MPa的条件下进行蠕变时,经过第Ⅱ阶段的稳定蠕变期后快速进入失效破坏阶段,导致变形突然增大,最终断裂破坏,破坏后的试件如图4所示。

图3 时效蠕变试验S9试件蠕变曲线Fig.3 Creeping curve of S9 sample from creep aging test

图4 试验组S9试件Fig.4 Experimental group S9 sample

表1 单向拉伸时效蠕变试验参数Table 1 Experimental parameters in creep age test by uniaxial stretch

试验得到材料的弹性模量和屈服强度见表3,同等条件下未经蠕变试验的7055T7751铝合金的参数为弹性模量70.4GPa,屈服强度614MPa。

从表3中可以初步看出,时效蠕变前后,材料弹性模量变化很小,所以本节以屈服强度作为材料力学性能的评价指标,对数据进行统计分析。

表3 试验结果记录Table 3 Experimental results

2.2 正交多项式回归分析

便于计算分析,把表3的屈服强度减去500MPa,然后填入正交表2右侧,分别计算各列1、2、3水平的数据之和Ⅰ、Ⅱ、Ⅲ,数据总和T及总平均值µ,填入正交表,见表4(S9试件在蠕变过程中失效破坏,为了保证数据的完整性,以450MPa代替该试验条件下的屈服强度)。

正交表的均衡搭配性质保证了对某一因子的效应及变动计算完全可以像单因子一样进行。对于因子A(预应力),设效应函数(描述一个因子取某一水平时,使得指标相对总平均的偏差量)具有正交多项式的形式,即:

由于只有3个水平,至多可以展至二次正交多项式。根据文献[5]计算得因子A(预应力)、因子B(时效温度)和因子C(时效时间)对应的正交多项式及其变动分别为:

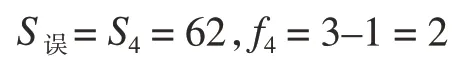

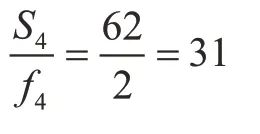

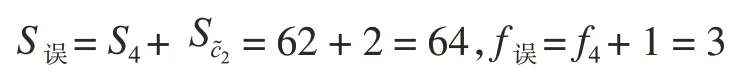

由正交表4的第4列计算出误差的变动和自由度为:

表4 试验结果及数据处理Table 4 Experimental results and data processing

则误差的平均变动为:

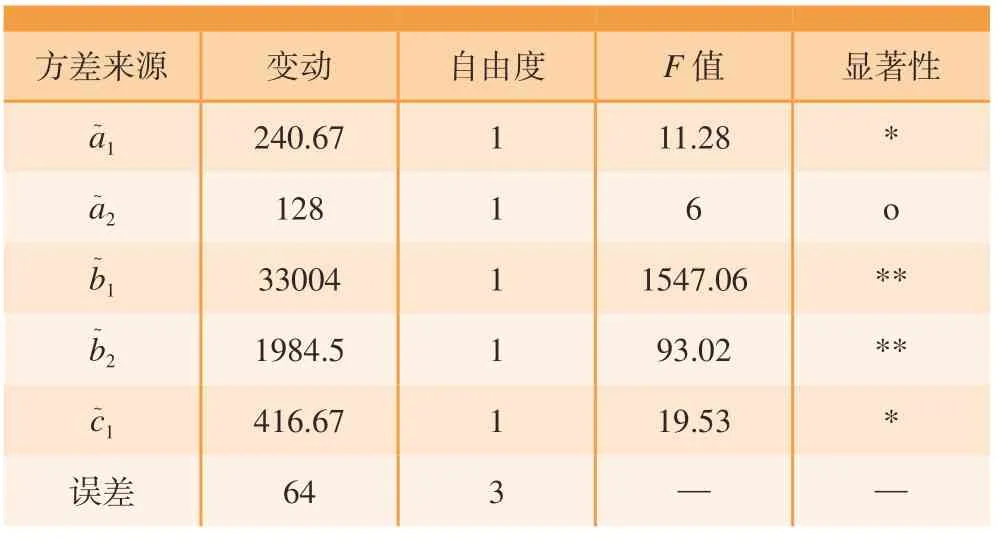

比较所有因子的效应函数各系数的变动与S4/f4的大小,发现,则应将其并入误差变动,最后得误差的变动和自由度为:

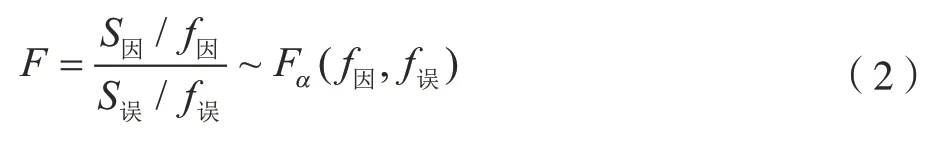

正交试验表中通常用 值与临界值比较判断来检验各因素影响的显著性,因子F值表达式为:

根据式(2)计算得到各因子效应函数的系数显著性见表5。

表5 正交多项式系数的显著性Table 5 Significance of orthogonal polynomial coefficients

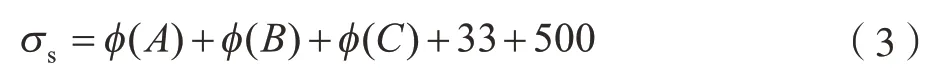

综上,可得到3个影响因子A、B、C的效应函数分别是:

则当因子A、B、C任意取一个水平时,可用下式估计材料的屈服强度。

其误差为:

为了更直观、定量地分析上述3个因素对屈服强度的影响,绘出了不同时效时间下屈服强度与时效温度的关系曲线,如图5所示。可以得出以下结论:

(1) 通过正交多项式回归分析估计的屈服强度与试验值相差很小。如时效时间为8h(图5(a)),预应力为120MPa,时效温度为120℃时,试验值为595MPa,通过正交多项式预估为596.33MPa;时效时间为16h(图5(c)),预应力为200MPa,时效温度为145℃时,试验值为550MPa,通过正交多项式预估为551.33MPa。

图5 屈服强度与时效温度的关系Fig.5 Relationship between yield strength and aging temperature

(2) 在同一时效时间下,材料的屈服强度随时效温度的升高显著下降。时效温度由120℃升高到170℃,材料的屈服强度由600MPa降为450MPa左右;

(3) 在同一时效时间下,预应力对材料的屈服强度影响较小。当预应力从120MPa增大到200MPa时,材料的屈服强度增大20MPa左右,预应力增大到280MPa时,屈服强度变化不大。

3 结论

(1)7055T7751铝合金在时效蠕变前后,弹性模量变化不大。

(2)时效温度对7055T7751铝合金屈服强度的影响最为显著,随着时效温度的升高,材料的屈服强度显著下降。

(3)预应力和时效时间对7055T7751铝合金屈服强度的影响较小,随着时效时间的延长,材料的屈服强度逐渐降低,而初始应力对屈服强度的影响很小。