地下连续墙用方形锤头的设计及应用

马章历,杨东河,王国伟,陈 伟,刘 珂,薛 磊,何继兰,王 丽,赵元斌

(1.山东省第一地质矿产勘查院,山东济南 250000;2.山东省富铁矿勘查技术开发工程实验室,山东济南 250000)

0 引言

地下连续墙成槽施工时,软质地层往往采用抓斗式成槽机械,槽孔可以直接成型;在硬质地层,可以采用一种工艺一次性成槽,也可以采用2 种或2种以上工艺配合成槽。一次性成槽多选用双轮铣,该设备施工效率高,但采购、使用和维护成本较高,多数情况下还是多种工艺配合成槽,虽然施工效率低,但施工设备(多为旋挖钻机和冲击钻机配合)使用成本比较低。

方形锤头是地下连续墙多种工艺配合成槽最后一道工序的钻具,用于最后成槽的修孔和扫孔。地下连续墙施工时,前期槽孔多为旋挖钻机或者单绳冲击钻机施工的圆柱形槽孔,按一定尺寸在槽段内沿直线分布,槽孔边缘处并非相交,而是有一定的距离,同时槽孔四周边角处也存在未施工到的部分,这就需要冲击钻机牵引方形锤头进行冲击作业,把上述提到的地方进行二次施工(修孔),以便槽孔成为标准的连续墙槽段孔[1-3]。

1 研究现状

近几年,随着各大城市地铁、商场类建设项目的不断增加,地下连续墙工法的应用越来越广泛,对施工设备及辅助类锤头的需求也日益增加。然而,工程施工中用于硬质地层地下连续墙二次修孔的方形结构锤头,却并未有专业厂家生产[4-5]。目前,施工单位采用的方形结构锤头,多是在铸造四爪圆形锤头基础上改造而来(见图1、图2)。

图1 改造的方形锤头上端Fig.1 Upper part of the modified chisel

图2 改造的方形锤头底部Fig.2 Bottom part of the modified chisel

其结构一般如下:锤头底部四爪周边按尺寸规格排列矩形板,组成一个矩形框体,矩形板内侧与四爪相接,两者焊接成整体,矩形板底部焊接锤牙;上方则用4 个斜长筋板把矩形板和圆锤头四爪肋板相连,然后焊接成整体;打捞则是在2 个斜筋板之间焊接钢筋制成的U 形环。这种改造的锤头优点是结构简单,容易修补;缺点是尺寸和质量大小往往受限于圆锤头,很难达到理想的要求,而且U 形打捞环在施工过程中也容易出现被磕碰掉现象,同时下方加装的矩形板高度过大且不带有任何倾角,使用过程中卡钻现象非常普遍。由此可见,这种改造的方形结构锤头,缺点明显,在实际使用过程中施工效率并不高。从施工应用现状来看,市场亟需一种为地下连续墙修孔而生产的专业方形结构锤头。

2 方形锤头设计

设计新型方形锤头,首要问题是要解决锤头设计思路问题。通过前期市场调查,特别是了解了改造方形锤头应用的优缺点后,新型方形锤头需要从材料选择、结构设计、打捞问题及如何防止卡锤等几方面进行设计和优化[6-10]。

2.1 材料选择

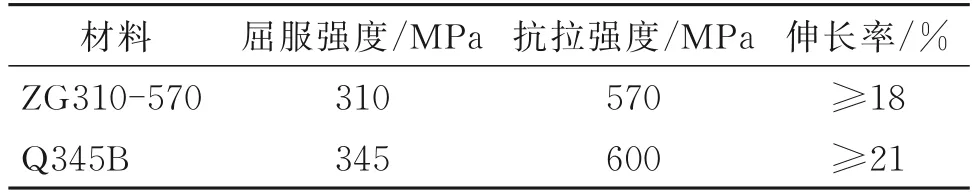

目前施工单位采用的改造方形锤头,多是在铸造四爪圆锤头基础上改造而成。铸造圆锤头材料一般采用ZG310-570,屈服强度为310 MPa,抗拉强度为570 MPa。改造附加的矩形钢板材料一般为Q235B,屈服强度235 MPa,抗拉强度370~500 MPa。从两种材料的力学性能对比来看,力学性能差距大,进而导致两者焊接性能差,使用过程中容易出现焊缝开裂现象。鉴于此情况,决定新型方形锤头统一材料规格,成型方式全部采用焊接而成。综合考虑,新型方形锤头采用了Q345B 作为锤头框架主体材料。之所以选择Q345B 作为框架主体材料,一方面是因为Q345B 是一种低碳合金钢,具有较好的力学性能,且与目前市场中常用的铸造锤头材料ZG310-570 力学性能相近;另一方面是因为作为低碳合金钢,其焊接性能好,可有效避免焊缝开裂现象,而且制造成本也相对较低。ZG310-570 和Q345B 两种材料的力学性能对比见表1。

表1 材料力学性能对比Table 1 Comparison of mechanical properties

从表1 中可以看出,ZG310-570 和Q345B 两种材料的力学性能接近,甚至Q345B 力学性能略好。选择Q345B 作为新型方形锤头框架主体材料,不仅保证了新型锤头母体整体框架强度,同时又解决了因两种不同材料存在性能差异过大引起的焊缝应力集中开裂现象。

2.2 结构设计

锤头结构合理与否,是影响锤头施工效率的最重要因素,通过多次的施工现场考察总结,结合我们多年的锤头生产经验,一个好的锤头应当具备以下3 个因素:良好的导向性、单位面积冲击力高以及过水面积大。因此,制造新型方形锤头,决定从这3 个方面着手设计其结构。

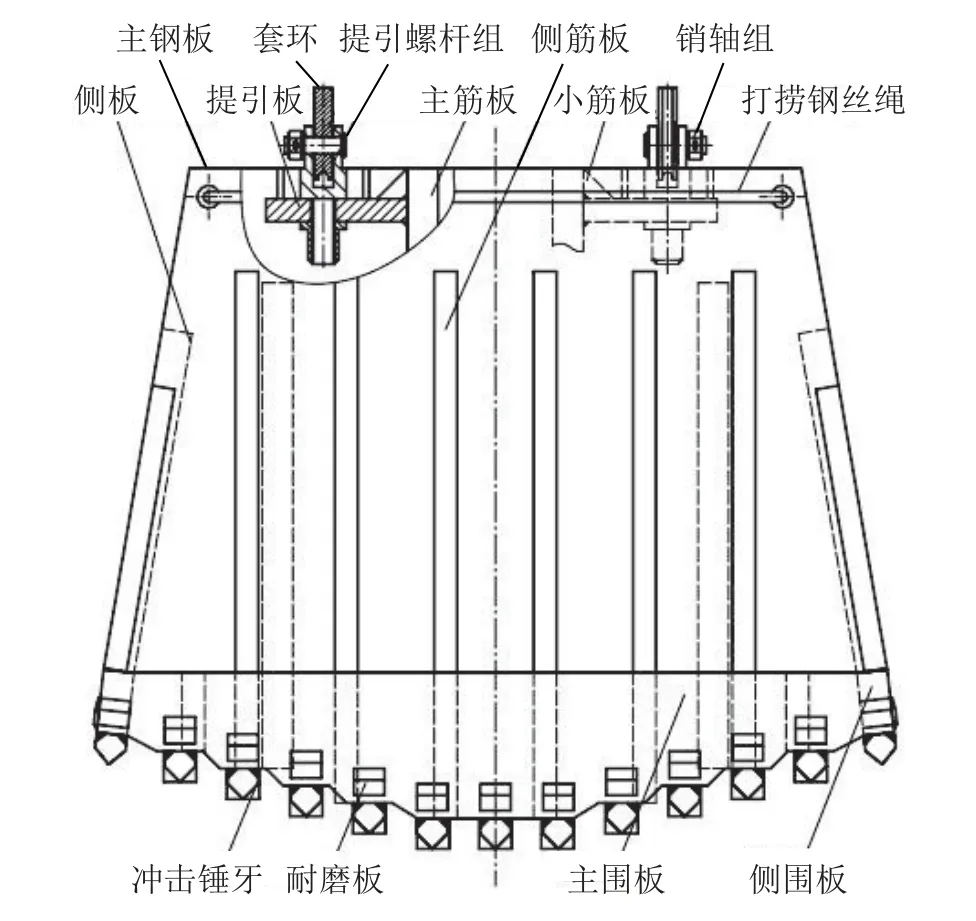

2.2.1锤头导向性

锤头导向性越好,锤头上提和冲击时就越顺畅,就越能避免卡锤和埋锤现象产生,降低发生事故的概率,也就相应提高了有效工作时间和施工效率。目前,施工单位采用的改造方形锤头,在锤头导向性方面存在着2 方面的不足,一是改造方形锤头是在铸造圆锤头基础上改进而来,因此,其牵引方式承袭了铸造圆锤头的牵引方式,锤头顶部由一根钢丝绳牵引。这种牵引方式,锤头破碎冲击时,垂直稳定性不好,容易发生摆动,特别是遇到硬质岩层,摆动幅度更大,锤头来回摆动,极易导致锤头卡锤现象。为避免此种现象,设计新型方形锤头时,我们将牵引方式由单绳牵引改为了双绳牵引,与之匹配的钻机可以采用山东省地质探矿机械厂生产的冲击反循环钻机。双绳牵引,垂直稳定性高,摆动幅度小,能有效降低卡锤概率。二是,为了尽可能增重,改造方形锤头底部加装的矩形板,高度较大,且四边未带倾角,冲击时,与地下连续墙墙壁接触面积较大,无形中也增加了卡锤概率。鉴于此,新型方形锤头一方面4个围板高度进行了优化调整,另一方面,围板侧面都设计有5°~10°的倾角,减小与墙面的接触面积,便于锤头提拉冲击顺畅。

2.2.2单位面积冲击力

锤头作为施工钻具,施工时冲击破碎岩石的力,主要来自自身自由落体产生的冲击动能。理论上讲,锤头越重,锤头面积一定的情况下,单位面积冲击力越高,施工效果也就越好。但锤头质量不能无限增加,其质量往往受限于与之匹配的钻机提升能力。目前,市场上应用的改造方形锤头,限制于单绳钻机提升力以及改造结构,其质量最多在5~6 t;而新型方形锤头,若采用山东省地质探矿机械厂生产的冲击反循环钻机牵引,根据钻机主油缸提升能力,锤头质量可以设定为8 t。假若2 种锤头同时施工墙厚1 m 的地下连续墙,根据目前一幅连续墙6 m 的设定,锤头长度一般设计为2 m 左右,其底部面积大约为1.6 m2,改造锤头最大单位面积的冲击力37.5 kN/m2,新型方形锤头单位面积的冲击力则为50 kN/m2,与改造方形锤头相比,单位面积冲击力最少能提升30%。

2.2.3过水面积比例

此处所讲的过水面积比例是指锤头底部空档面积与锤头底部总面积之比。众所周知,地下连续墙成槽施工时,槽内一般都是充满泥浆,这些泥浆一方面起到护壁作用,另一方面把锤头冲击下来的渣石带到地面上。由于泥浆的存在,锤头在冲击下落过程中,泥浆会对锤头产生一定的浮力,若是锤头过水面积比例过小,泥浆不能及时从锤头空档处排出,锤头的冲击动能则会大打折扣,尤其是深孔冲击时,这种现象更为明显。综合考虑锤头底部尺寸以及锤牙分布情况,将过水面积比例设定在60%左右,这样既能保证泥浆的及时排出,又能保证锤牙的合理分布,有效破碎岩石。

2.3 打捞结构

在地下连续墙成槽施工过程中,由于地层复杂多变,难免会出现锤头掉落到槽孔内的现象。一旦发生锤头掉落到槽内,就需要打捞锤头,此时,锤头打捞处设计是否合理,将直接影响到打捞效率。目前市场上应用的改造方形锤头多是在铸造圆锤头斜肋板上焊接2 个U 型环(参照图1),这种结构简单,但是打捞面积有限,而且在施工过程中易与槽壁发生磕碰,被磕掉的概率很高,需要频繁焊接,降低了打捞效率。新型方形锤头则是采用了钢丝绳打捞方案,在锤头上部分中间主板上左右两侧对称开孔,沿孔布置一圈钢丝绳,卡子卡紧。钢丝绳围成的内截面小于锤头底部面积,这样不仅增大了打捞面积,也降低了与连续墙墙壁磕碰的概率。

2.4 新型方型锤头结构

综合考虑上述结构设计及打捞问题,设计的地下连续墙用新型方形锤头结构见图3。

图3 新型方形锤头结构Fig.3 Structure of the new square chisel

3 有限元力学分析

新型方形锤头整体结构设计出来后,通过模拟其在地下连续墙内施工工况,对其进行了有限元力学分析,以确定锤头整体结构是否能承受预期载荷,而锤头框架不变形。

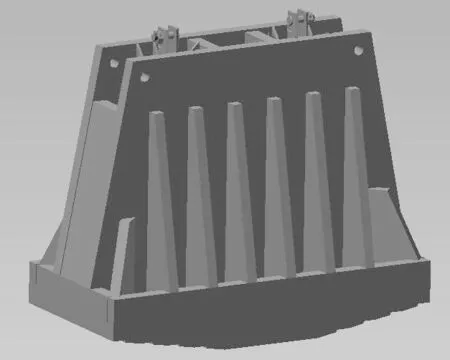

3.1 几何建模

根据单位软件应用情况,锤头的有限元力学分析,是基于Autodesk Inventor Professional 进行的[11]。建模过程中,由于整个锤头是采用焊接而成,因此把整个锤头作为一个零件来进行分析。锤头建模模型见图4。

图4 锤头建模模型Fig.4 Model of the chisel

3.2 应力分析过程

第一步,设定锤头材料。因为把锤头整体看作了一个零件,所以材料选择为Q345B。第二步,设定载荷。虽然锤头质量只有8 t,但在地下连续墙深槽内,各种力交叉叠加,设定作用力为500 kN。第三步,施加约束。锤头冲击时,因为岩石反作用力会反馈到锤头底部,所以把约束设定在锤头底部各处。第四步,设定网格。网格越小,其分析精度越高,此处设置为自动网格。第五步,分析求解。

3.3 分析结果

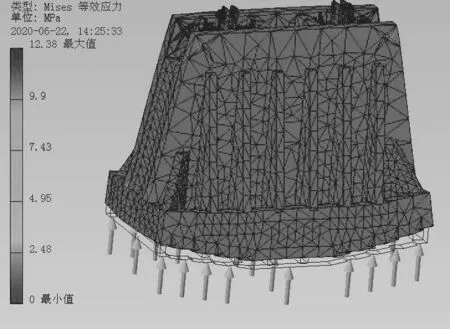

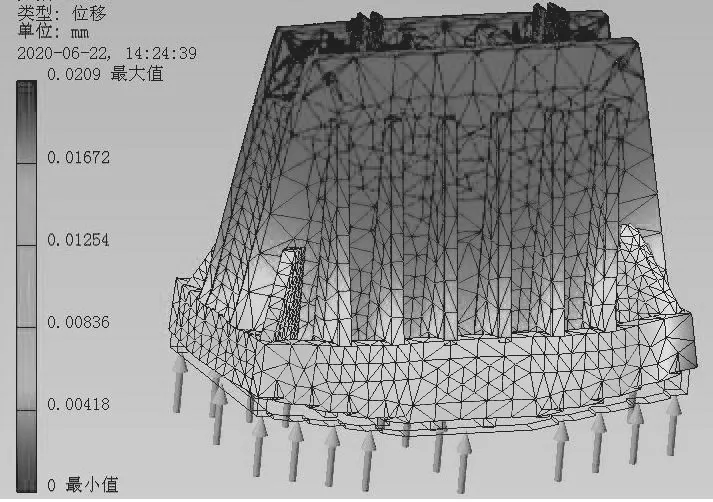

Inventor 的有限元应力分析结果,会以报告的形式在软件的左侧显示,其分析结果包括:等效应力、最大应力、变形位移、安全系数等,其等效应力和变形位移见图5、图6。

图5 等效应力图Fig.5 Equivalent stress diagram

图6 变形位移图Fig.6 Deformation displacement diagram

从分析结果可以看出,在500 kN 作用力下,锤头变形等效应力只有13 MPa 左右,相对于材料Q345B 屈服强度(345 MPa),变形较小;锤头变形位移只有0.02 mm 变形量,整体框架结构保持完整。通过应力分析结果,可以得出新型方形锤头结构合理,整体强度高,能满足工程使用要求。

4 方形锤头应用

4.1 施工工艺原理及流程

新型方形锤头研制成功后,可配合山东省地质探矿机械厂生产的冲击反循环钻机,采用气举反循环工艺进行地下连续墙施工[12-16]。

气举反循环工艺原理:空压机产生压缩空气,空气通过气管输送到排渣管内,在排渣管内形成气浆混合物,由于气浆混合物密度小,会在底部泥浆和进气口之间形成一个负压,在负压作用下,气浆混合物不断上升,形成流速、流量大的反循环。这样被方形锤头切割下来的岩屑等,被送到地面沉淀池或振动筛内,减少了岩屑的二次破碎及锤头的磨损。

施工工艺流程:

(1)空压机出气口安装气管至排渣管焊接气管接头处,安装牢固,用铁丝固定气管。上节排渣管弯头连接胶管始端,胶管末端连接振动筛进口连接处。

(2)锤头刚开始进入导墙时,用短冲程冲击。当到达岩石层时采用气举反循环工艺锤进,排渣管下放时气管同步跟进。送风量由小到大,风压稍大于锤头底部压力,结合出浆速度、地下连续墙深度等调节风压,当锤渣较厚、块较大时可适当增大送风量。

(3)锤进时,钻机副卷扬垂直提升排渣管,保证排渣管底端在锤头心部,排渣管与锤头应同步跟进,尽量使排渣管最底端比锤头底端高出300~500 mm。在连接排渣管时用钻机工具卷扬吊装排渣管。

(4)在锤进过程中,当上节排渣管弯头处离泥浆水平面1~1.5 m 时,增加1 根排渣管,卡键安装时,冲洗键槽处泥沙以便于安装。

(5)在连续锤进硬岩时,锤牙容易磨损严重,需要及时修复锤牙或者更换,以防卡锤头。

4.2 施工案例

配合山东省地质探矿厂生产的冲击反循环钻机,采用气举反循环工法,新型方形锤头先后在厦门地铁3 号线、深圳地铁14 号线等多个工地应用施工,施工厚度为1 m 的地下连续墙。其施工现场见图7、图8。

图7 厦门施工现场Fig.7 Construction site in Xiamen

图8 深圳施工现场Fig.8 Construction site in Shenzhen

根据2 个工地施工数据统计,在硬度100 MPa以下的岩石地层中,新型方形锤头的施工效率较好,可以达到0.5~0.6 m/h,而用改造方形锤头在同地层的施工效率仅有0.2~0.3 m/h,效率提高1 倍。在硬度150 MPa 以上,新型方形锤头的施工效率降低明显,仅有0.2 m/h 左右,这与锤头质量大小和锤牙材料有较大关系,也是下一步需要改进研究的地方。选择类似Q390 系列等焊接性能更好、强度更高的低碳钢作为框架主体,进行科学对比,是我们下一步研究改进的重要方向。

5 结语

多个工地实际应用证明,新型方形锤头结构合理,施工效率较以往的改造锤头有较大提高,取得了良好的经济效益和社会效益,有较好的应用推广前景。在硬度较高地层中如何选择锤牙材料,提高施工效率,有待进一步研究。