复合动力钻进工艺在干热岩钻井中的应用研究

谭现锋,马哲民,段隆臣,刘 肖,李 颖,郭明义,5

(1.中国地质大学(武汉)工程学院,湖北 武汉 430074;2.山东省鲁南地质工程勘察院(山东省地勘局第二地质大队),山东 济宁 272000;3.山东省地热清洁能源勘查开发工程研究中心,山东济宁 272000;4.吉林大学建设工程学院,吉林 长春 130026;5.自然资源部复杂条件钻采技术重点实验室,吉林长春 130026)

0 引言

干热岩是不含或仅含少量流体,温度高于180 ℃,其热能在当前技术经济条件下可以利用的岩体,干热岩岩体可分为侵入岩、变质岩和沉积岩等3 类岩体。在当前经济技术条件下,可从干热岩中开采利用的热能,称为干热岩型地热资源,我国干热岩型地热资源从热源成因可划分为:高热流花岗岩型、沉积盆地型、近代火山型、构造活动带型等四类干热岩型地热资源[1-3]。未来干热岩型地热资源的开发应用主要取决于钻井和人工储层建造的费用,较低的单井钻井成本和较高的储层热交换速率将大大降低增强型地热系统的开发成本。干热岩钻探虽在国外起步相对较早,但耐高温钻具和钻井技术、高温钻井液技术还不够成熟,亦未形成成熟的钻探技术体系。我国干热岩钻探起步较晚,主要是改良利用地矿和石油行业现有钻探技术,尚未形成成熟的干热岩高温钻井技术体系,严重制约了干热岩勘探开发的发展。解决大口径干热岩钻探的关键技术问题,对于快速准确地探明我国干热岩分布与储量、干热岩资源的开发与利用意义重大[4-8]。

山东省地矿局第二水文地质工程地质大队分别于:2011 年实施了山东省利津县干热岩(DR1 井)调查,项目从物探定位选址、干热岩概念模型建立、干热岩钻探、综合物探测井、放射性测试分析评价、压裂试验、压裂前与压裂后的抽注水试验和干热岩型地热资源量估算等方面做了大量的工作,是国内第一个对干热岩进行系统调查评价的项目,但采用的是转盘回转钻进,钻效低、能耗高;2015 年在福建省漳州市东南沿海实施了中国地质调查局深部地热HDR-1 干热岩科学钻探工程,井深4000.86 m,井底温度109 ℃;2017 年在青海省共和县恰卜恰镇东南完成的GR1 干热岩勘探井再次钻获温度新高,井底温度236 ℃,孔深3705.66 m,实现了我国干热岩钻井的新突破。结合利津干热岩井钻探经验,为了提高在高温硬岩条件下的钻进效率、缩短钻井周期,在HDR-1 井干热岩科学钻探工程和GR1 干热岩井的钻探施工中均尝试使用了“转盘+螺杆钻具”复合钻进工艺,结合中国地质调查局研发的涡轮钻具在高温取心段首次测试应用了“转盘+涡轮钻具”复合取心钻进工艺,两种复合钻进工艺均取得了良好效果,为螺杆钻具和涡轮钻具的深入研究提供了宝贵的高温 施 工 经验。DR1 井、HDR-1 井 和GR1 井 均 属于高热流花岗岩型干热岩钻井,将其作为本文案例对井下复合动力钻进工艺在干热岩钻井中的应用进行论述。

1 转盘(顶驱)+井下动力钻具复合钻进工艺

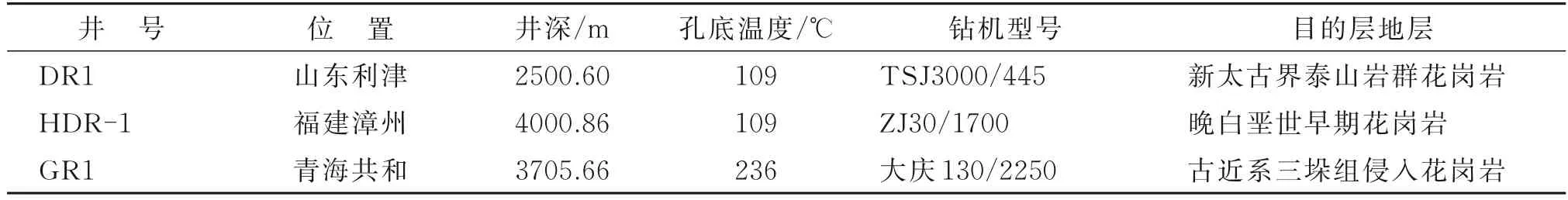

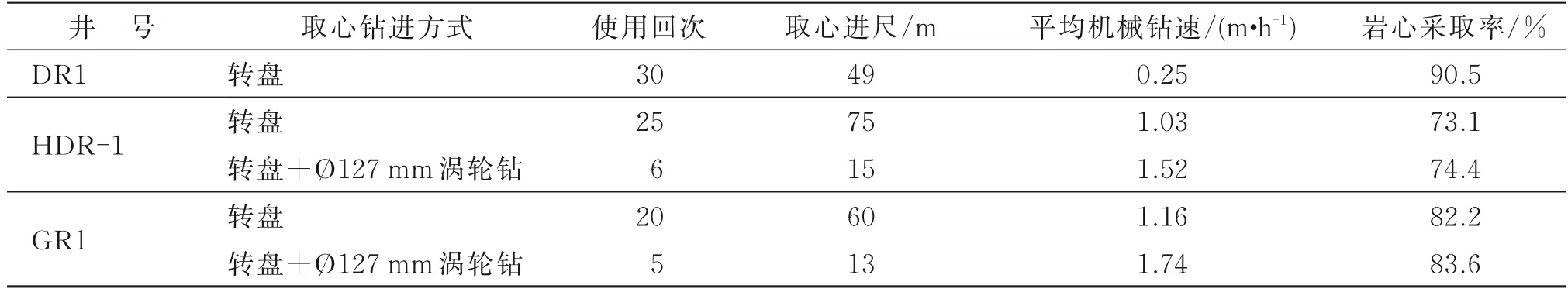

螺杆和涡轮这两种井下动力钻具,在石油钻井中施工沉积岩地层全面钻进中应用比较广泛和相对成熟,在地矿系统中因地热钻井深度、成本和钻机能力等因素并没有被广泛推广应用,特别是在高温、高研磨性、高地应力的火成岩和变质岩地层中应用案例并不多。DR1 井钻进采用了常规转盘回转钻进,而HDR-1 和GR1 钻井中为实现高效快速钻进,在花岗岩常温段和高温段地层中均使用了“转盘+井下动力钻具”复合动力钻进工艺,其中全面钻进采用的是“转盘+螺杆钻具”复合钻进工艺,取心钻进首次测试应用了“转盘+涡轮钻具”复合钻进工艺。DR1、HDR-1、GR1 三个钻井的基本情况如表1所示。

表1 钻井基本情况Table 1 Basic drilling information

2 转盘+螺杆钻具井下复合钻进工艺

螺杆钻具,是一种以钻井液为动力,把液体压力能转为机械能的容积式井下动力钻具。

其优点是:转速低,适用于现有牙轮钻头;长度短(5~10 m),适合打定向井、水平井;压降低(3~5 MPa),转速不受输出扭矩的影响,具有很好的过载能力,螺杆钻具的压降随着载荷的变化而变化,因而可通过泵压的变化检测螺杆钻具的工作情况。

缺点有:橡胶定子和转子在高密度及钻井液净化差的条件下易磨损,随着间隙的增大,转速和扭矩下降;橡胶定子耐高温性差,在高于125 ℃条件下易失效,橡胶存放时间长易发生老化,螺杆钻具一般情况下只能存放2 年时间。

转盘(顶驱)+螺杆钻具复合钻进,是指通过转盘(或顶驱)利用钻杆柱和井底动力钻具一起给钻头提供扭矩或冲击来实现高效碎岩的一种钻进工艺。螺杆钻具作为井下动力钻具,实现了转盘+螺杆钻具的扭矩+转速双叠加,增加了钻头扭矩和转速,减少了钻柱与套管的磨损和损坏并延长了钻具的使用寿命,降低了能耗、提高了钻进效率[9-15]。

2.1 干热岩常温段螺杆钻具复合钻进工艺

结合干热岩钻井现场泥浆的上返情况和温度、钻井过程中的综合测井和临近井的井温情况,福建东南沿海HDR-1 井干热岩科学钻探工程200~4000 m 全井段和青海共和干热岩资源勘查项目GR1 井1500~2500 m 均使用的常温螺杆钻具进行复合钻进。

2.1.1干热岩井常温段复合钻进钻效

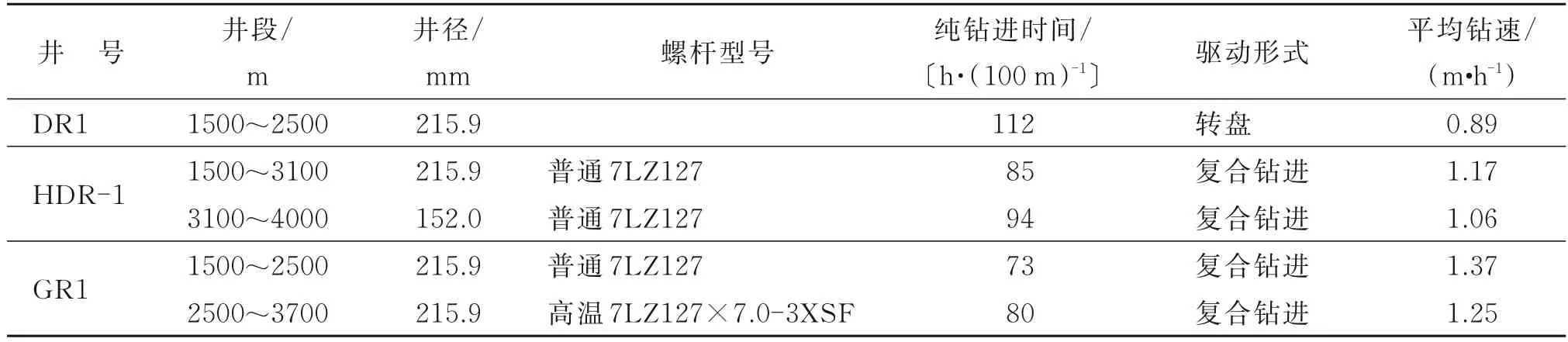

在干热岩井常温段钻进中,各井钻机性能与常规钻进工艺及复合钻进工艺均实现了较好的匹配,各井号不同井段、不同井径、不同工况下钻进与常规转盘钻进对比见表2。从表2 可以看出,相同井径下转盘+螺杆钻具复合钻进效率远高于常规转盘钻进效率,复合钻进每百米纯钻进时间用时缩短了42%,平均机械钻速增加了43%。

表2 不同井段、不同井径、不同工况下钻进与常规转盘钻进对比Table 2 Comparison with conventional rotary drilling at different well sections and diameters under different working conditions

2.1.2影响复合钻效原因分析

干热岩井下工况特性一般为:高温、高压、高应力和岩屑的高研磨性。结合普通螺杆钻具使用对工况的要求,从理论角度分析,螺杆钻具在井下失效情况一般可分为以下4 类:(1)机械失效,是指定子橡胶和马达在超出设计压力和变形极限的工况下工作而造成的失效。(2)疲劳失效,在外部载荷和岩屑高频率脉冲研磨作用下定子橡胶易产生正常疲劳裂纹和间隙,裂纹和间隙扩展后,定子橡胶逐步发生脱落和间隙扩大造成疲劳失效。(3)化学失效,定子橡胶与钻井液中的化学成分相接触并产生化学反应,诱发橡胶收缩或膨胀致使其力学性能下降,最终导致定子化学失效。(4)热滞后失效,定子橡胶在基体内工作过程中,定子工作环境温度超过定子橡胶额定温度的一定时期内,定子橡胶因高温膨胀脆化,引起力学性能下降从而产生热失效。

2.2 干热岩井高温段螺杆钻具复合钻进工艺

在青海共和GR1 井钻进施工至2100 m 以后(后期该段测温温度122 ℃),螺杆钻具工作环境温度逐渐达到其额定要求温度,由于钻井液对螺杆钻具和孔底的冷却降温,仍可使螺杆钻具正常钻进,但使用寿命和钻进效率逐步降低,随着继续钻进和深度及温度的增加,造成螺杆定子橡胶受高温影响逐步加速老化。钻进至井深2500 m 时(后期该段测温温度146 ℃),在下钻钻进很短的时间内钻井机械钻速瞬时下降,随后在钻井液中发现有橡胶碎块随钻井液返出孔口,提钻检查发现定子橡胶磨损掉块脱落,轴承损坏,螺杆钻具已然报废无法正常钻进。

2.2.1高温下螺杆钻具失效分析

根据GR1 井场在2100~2500 m、2500~3700 m井段螺杆钻具使用情况和现场实际工况分析,螺杆钻具失效情况主要分为疲劳失效和热滞后失效,具体原因:(1)橡胶本身的耐温级別低,如传统的丁腈橡胶或羧基丁腈橡胶,在高温下迅速老化失效。(2)结合现场工况新的螺杆钻具应合理控制过盈量数值。正常情况下,新的螺杆钻具的转子和定子橡胶衬套之间是正常的过盈配合,使用中由于钻井液中含有高研磨性岩屑造成转子与定子的磨损逐渐由过盈配合发展到出现间隙,间隙大到一定程度螺杆钻具的扭矩和转速明显降低,使其不能继续使用,极大地影响了钻井的机械钻速。如果过盈量大则密封性能好,但转子与定子间的传动摩擦加大,从而造成橡胶传动摩擦生热增加;因橡胶是粘弹性材料,工作过程中定子橡胶受钻井液压力和转子反作用力的交变应力的影响也会产生部分热量,在工作过程中这些能量将被泥浆带走。若过盈量过大,带走热量的速度低于生热速度,就会在橡胶内发生热量滞留,形成迟滞热。迟滞热的形成进一步升髙了橡胶的温度,造成定子橡胶进一步膨胀,使定子内径缩小,过盈量进一步增大,形成恶性循环,导致定子橡胶加速磨损失效。(3)定子外壳与橡胶之间的粘接剂强度会因高温的影响而逐渐降低,当橡胶的粘结强度低于所受力时易出现粘连脱落,出现橡胶脱落失效。

2.2.2高温螺杆钻具的优化与应用

为满足GR1 井高温井段钻井的需求,与螺杆钻具生产厂家德州联合石油科技股份有限公司对耐高温螺杆马达从抗高温、抗疲劳、耐研磨等方面对橡胶材料上进行优选和改进,并优化调整了定子与转子间的配合间隙。在青海共和GR1 井现场应用了2 种型号为7LZ127 和7LZ127×7.0-3XSF 的耐高温螺杆钻具替代普通螺杆钻具进行钻进施工。

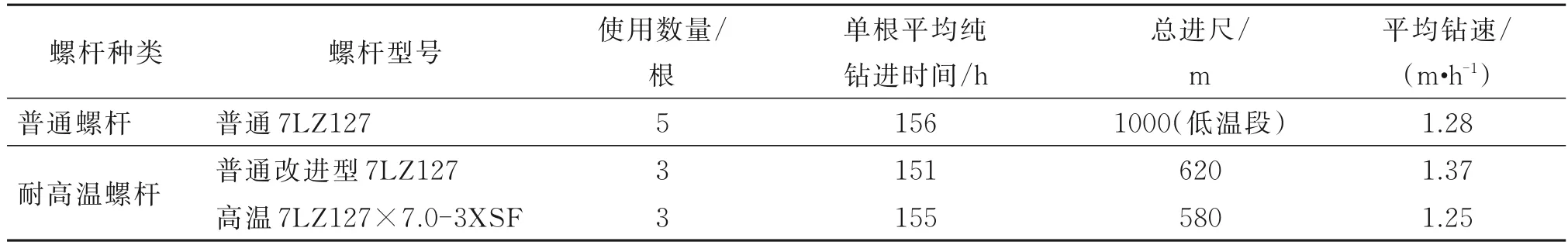

从不同井段、不同工况下、不同耐温螺杆钻具在GR1 孔中的使用情况(表3)看,单根平均纯钻进时间和平均钻速基本持平,说明对螺杆钻具橡胶材料的优选和钻具的改进是成功的。从干热岩机械钻速对比曲线(图1)看,无论是普通螺杆钻具复合钻进还是耐高温螺杆钻具复合钻进的机械钻速,均远远高于单纯的转盘钻进机械钻速,说明复合钻进工艺在干热岩钻井中的应用是成功的。

图1 干热岩机械钻速对比曲线(1500~4000 m)Fig.1 Comparison of mechanical drilling speed in hot dry rock (1500~4000m)

表3 不同井段、不同工况下螺杆钻具使用情况(1500~3700 m)Table 3 Application of the PDM drill at different well sections under different working conditions (1500~3700m)

2.2.3螺杆钻具、钻头与干热岩地层的适配性

高热流值花岗岩型干热岩地层一般具有高温、高压、高地应力、高研磨性的特性,螺杆钻具、牙轮钻头和取心钻头与干热岩地层的适配性选型和配型是井下复合钻进工艺能否克服以上特性实现快速高效钻进的关键因素。

从不同型号钻头使用情况统计表(表4)可以看出,井下动力复合钻进效率要远高于常规钻进效率。但是在现场钻进过程中因过多的考虑钻机性能和成本因素,牙轮钻头的选型和与螺杆钻具的适配性仍需要进一步优化,主要存在以下问题:(1)因花岗岩地层的高研磨性,牙轮钻头的保径和使用寿命问题。(2)因孔底高温,牙轮钻头的耐高温问题。(3)因采用螺杆钻具复合钻进工艺,牙轮钻头在高速旋转下的适配性问题。(4)因干热岩赋存地层存在高温、高压、高硬度和高地应力,牙轮钻头在以上工况下的高效快速碎岩问题。只有将以上问题解决并进一步提高与钻机性能的匹配性,才能发挥各个环节的优势,才能实现干热岩钻井的高效钻进[16]。

表4 不同型号钻头在花岗岩地层使用情况统计Table 4 Usage of different types of drill bits used in granite formation

3 转盘+涡轮钻具复合取心钻进工艺

涡轮钻具是将钻井液的动能转换成机械能的一种孔底动力机具。

涡轮钻具的优点是:涡轮钻具转速高(400 r/min 以上),较适合于TSP 钻头、金刚石钻头;涡轮钻具定子与转子因没有橡胶件,故使用寿命长、耐高温和高压,适用于高温高压井。

缺点是:涡轮钻具转速较高,与现有牙轮钻头不匹配。单节涡轮钻具扭矩小,为了提高扭矩,只有采用多节组装的复式涡轮钻具,使得钻具总长度较大,不利于井眼轨迹控制;复式涡轮钻具压降大,特别是在高泥浆密度条件下压降更大。转速与输出扭矩呈负相关,过载会导致钻具不转。

涡轮钻复合钻进工艺在高温石油钻井中应用比较常见,国产涡轮钻具在高温干热岩取心钻进应用尚属首次[11]。中国地质调查局勘探技术研究所和北京探矿工程研究所课题组研制的Ø127 mm 涡轮钻具分别在福建漳州HDR-1 井和青海共和GR1 井进行了国内首次干热岩高温钻井现场测试应用。主要验证了KT-140 型取心钻具与涡轮钻具的适配性;验证了金刚石钻头与涡轮钻具的匹配性;现场测试了小直径涡轮钻具高温井况下的工作特性;初步探索了小直径涡轮钻具合适的钻进参数;是井底回转驱动取心钻头深孔高温取心钻进工艺的首次尝试,为涡轮钻具的深入研究提供了宝贵经验,也将为我国干热岩科学钻探与深部地热资源勘探提供新的技术支撑。

3.1 干热岩涡轮钻具复合取心钻进工艺参数

HDR-1 井与GR1 井现场测试Ø127 mm 涡轮钻具工作排量为12~15 L/s,现场泥浆泵使用Ø160 mm 缸套,实际排量约20 L/s,大于涡轮钻具工作排量。现场出于节约时间的考虑,决定拆除泥浆泵一个缸,使泵的理论排量在13 L/s 左右,以匹配涡轮钻具的工作排量。

3.2 取心钻具组合

干热岩钻井涡轮取心钻具组合:Ø127 mm 涡轮钻具+KT140 取心钻具+Ø152 mm 孕镶金刚石钻头入井试验。

3.3 取心钻进参数组合试验

恒排量试验:泥浆泵排量12 L/s(15 L/s)的情况下,钻压从5 kN 开始,以3 kN 为梯度,逐步提高至涡轮钻制动,观察并记录泵量、泵压、扭矩、机械钻速等工程参数。

恒钻压试验:以最优机械钻速为标准,选定恒钻压试验的基本钻压值。在保持该钻压不变的情况下,以0.5 L/s 的梯度增加泥浆泵排量,观察并记录泵量、泵压、扭矩、机械钻速等工程参数。

由于现场条件所限,泥浆泵排量不能无级改变,原定恒钻压变排量试验未能实施。但在恒排量的情况下,钻压从0~40 kN,涡轮钻具从空载到制动,做了充分的钻进试验,圆满完成了Ø127 mm 涡轮钻具+KT140 取心钻具+Ø152 mm 新型孕镶金刚石钻头入井试验的任务,与常规取心钻进工艺相比在同等工况下平均机械钻速提高了47.6%~50%(表5),发挥了涡轮钻具高转速的性能[17-18]。

表5 涡轮复合取心钻进与普通取心钻进对比Table 5 Comparison of the compound turbo-core drill with the conventional core drill

4 耐高温钻井液的应用

干热岩地层高温段主要为花岗岩,地层稳定,对钻井液影响主要表现为高温条件下的流变性和滤失量变化。针对施工过程中地层情况及井内问题,高温钻井液性能重点关注对破碎地层的胶结能力、悬浮携带能力以及良好的流动性能。重点研发应用了耐高温防塌聚合物钻井液体系和硅酸盐复合成膜技术的钻井液,在230 ℃高温循环条件下,钻井液能保持稳定的性能参数,确保了螺杆钻具和涡轮钻具能发挥最大效能。

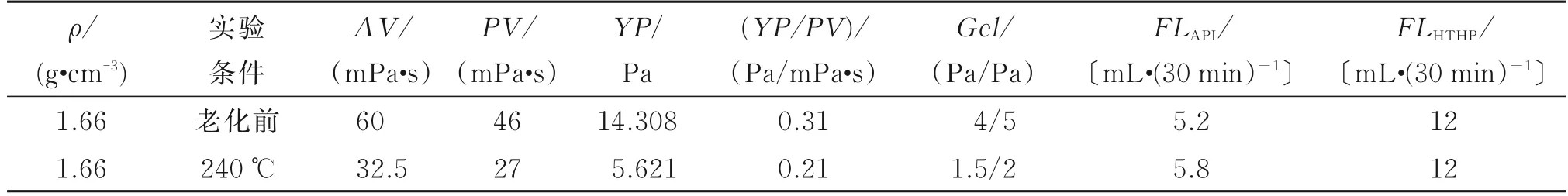

4.1 耐高温聚合物防塌钻井液

青海共和GR1 井1500 m 套管以深钻遇多段破碎地层,特别是2600~2800 m、3000~3300 m 井段,地层破碎严重且含有蚀变花岗岩,其中蚀变的花岗岩强度低、易分散,施工过程中井壁破碎、坍塌、掉块严重,钻进至3361 m 处发生掉块卡钻。为确保孔内稳定,在高温段使用了新研制的耐高温聚合物防塌钻井液体系进行施工,具体的配方为:水+4%钠膨润土+2%HPS+0.5%高温增粘剂(GDP)+2%降失水剂(GJA)+4%高温封堵剂(GPA-220)+1%高温保护剂(GHTS)+2%~5%消泡剂+2%~5%包被剂。通过对钻井液的粘度、失水量和防塌护壁等性能进行调整,钻井液在井底温度高达236 ℃的GR1 井内循环性能稳定,具有优良的抗高温流变性,悬浮、携带、降温能力强,高温条件下护壁效果显著,大大降低了孔内事故的发生率,具体性能参数见表6。

表6 耐高温聚合物钻井液性能参数Table 6 Performance parameters of high-temperature resistant polymer drilling fluid

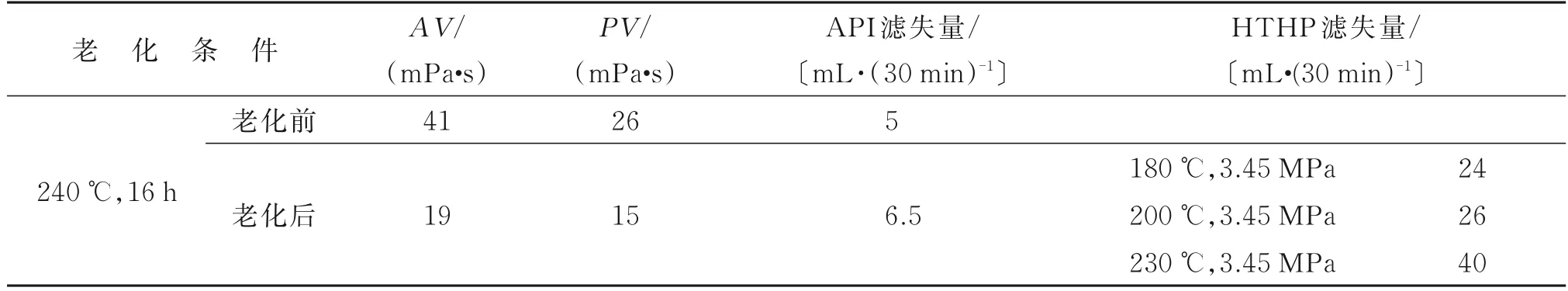

4.2 耐高温硅酸盐复合成膜钻井液

为确保在更高循环温度下钻井液更稳定,又进一步研制了基于硅酸盐复合成膜技术的耐高温钻井液体系。该体系在240 ℃高温条件下体系流变性能稳定、动切力合理,失水量低(240 ℃老化后API 滤失量为5.6 mL/30 min,200 ℃高温高压滤失量为14 mL/30 min),且具有良好的抑制性和封堵能力,对在复杂易掉块地层高温钻进作业提供了技术保障。其配方为:清水+3%钠基膨润土+3%SPNH+1%Ca-CO3+0.2%DSP-1+0.2%Drisical-D+2%SO-1+2%FT-99+0.2 mol/L CK+0.5%(质量比)LS-1+重晶石。具体性能参数如表7 所示。

表7 耐高温高密度成膜钻井液体系的性能参数Table 7 Performance parameters of the high-temperature resistant high-density film-forming drilling fluid system

5 结论与建议

(1)虽然钻机能力存在不足,但通过在福建漳州HDR-1 井和青海共和GR1 井应用螺杆钻具复合钻进工艺和涡轮钻具取心复合钻进工艺,仍可看出复合钻进工艺的机械钻速在高温下仍明显高于常规转盘钻进,且耐高温螺杆钻具在高温条件下的工作性能与常规螺杆钻具在低温条件下的工作性能相近,大幅缩短了钻井周期、提高了钻效。同时,由于采用复合钻进方法,钻柱受力和传动工况得到了改善,减少了钻柱的磨损和事故发生率,地面动力负荷也相对减小,节省了用电成本。在今后干热岩钻井施工中钻机型号应提高一个档,以便钻机充分发挥其综合效能,使综合能耗和孔内卡钻事故进一步降低,使钻进速度、质量和效益进一步提高。

(2)螺杆钻具的转子在定子型腔内作平面行星运动,产生离心惯性力造成钻具的横向振动,易导致钻井井眼轨迹不规则、能耗增加。而涡轮钻具的转子作定轴转动不会引起离心惯性力和横向振动,可获得高质量的井眼轨迹,特别是在取心钻进中易于保证取心质量、提高取心速度和取心率。

(3)要进一步加速耐高温等壁厚螺杆钻具、耐高温橡胶和使用螺杆钻具施工干热岩水平定向钻进工艺的研究,提高螺杆钻具抗高温、抗疲劳、耐磨损、长寿命的性能。在涡轮与螺杆钻具同时发展的基础上,加大国产涡轮钻具的开发力度,加强涡轮钻具轴承等易损件使用寿命的研究,提高钻具使用寿命,以满足高温钻井技术不断发展的需求,降低钻井综合成本。进一步完善干热岩涡轮钻具和螺杆钻具复合钻进工艺,开发涡轮钻具和螺杆钻具的配套工具,改善钻井条件,降低复合钻具制造成本,以提高复合钻进工艺的综合经济效益和推广应用。

(4)要加大井下动力钻具、耐高温牙轮钻头和取心钻头与干热岩地层的适配性研究,解决钻头在高温、高压、高地应力、高研磨性地层中的保径和快速碎岩问题。要进一步加大对绿色环保、高温稳定性好、携屑能力强、高温漏失地层随钻堵漏适应性强和施工成本低的钻井液体系的研究,解决好干热岩钻井“血液”的问题。