昌探1 井优化设计及钻井技术优选

孙义春,孙 莉

(1.大庆钻探工程公司钻井二公司,黑龙江大庆 163000;2.大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163000)

1 昌探1 井基本情况

昌探1 井是一口部署在松辽盆地古中央隆起带的大斜度定向井,地质目标为花岗岩淋滤型风化壳和断层破碎带。设计完钻斜深5086.90 m,垂深3906.70 m,最大井斜角81.95°,水平位移1725.10 m,水平段长1479.82 m,实际完钻井深4900.00 m。勘探钻井的目的是通过大斜度井探索裂缝发育带,寻找风化壳好储层,同时兼探上覆登娄库组及基底内的含气性。其目的层为基底、探泉头组一段、登娄库组及营城组。由于松辽盆地基底构造特征极为复杂,受多期构造运动影响,断层类型多样、组合复杂,增加了钻井设计与现场施工的难度[1]。

2 技术难点

(1)预计本井将于嫩四段中部约830 m,青二、三段上部约1620 m 各钻遇一断层,施工时要注意防止井斜、井漏等工程事故的发生。

(2)本井区邻井有多口井发生卡钻、遇阻、井漏等与地质有关的事故复杂情况。三开存在漏、喷、塌卡同存的风险,因此本井应严格控制钻井液性能并加强井口监测,降低事故复杂风险程度。

(3)营城组地层破裂压力系数最低仅1.4,地层承压能力低,防漏与防气窜矛盾突出,应从固井工艺上解决防漏防窜问题。

(4)二开葡萄花油层存在高压注水,对井控安全和钻井液密度要求更高。

(5)基底岩性复杂,处裂缝发育区,易井漏。

(6)基底岩石硬度大,可钻性差,研磨性强,钻井速度慢[2]。

(7)大斜度、高研磨性井段取心,取心难度较大。

3 钻井设计

3.1 地质情况

目的层基岩岩性以花岗岩为主,花岗岩风化壳储集空间主要为裂缝和溶蚀孔,以裂缝为主,岩心孔隙度一般在0.1%~4.8%之间。本井地质目标为花岗岩淋滤型风化壳和断层破碎带。该区邻井钻井显示花岗岩储层非均质性较强、储层发育情况尚不清楚,储层发育情况存在不确定性[3]。同时,由于本区风化壳储层相互连通性较差,因而地层压力变化会比较复杂,预测地层压力系数可能存在偏差,存在不可预见的风险。根据井区实测地层温度,基底平均地温梯度4.09 ℃/100 m,本井目的层垂深3331.5~3744.5 m,预测地层温度在136.26~153.15 ℃之间。

3.2 参考邻井分析

3.2.1邻井分析认识

本井重点参考近期施工完成的隆平1 井,以及距离较近的另一口勘探基岩定向井隆探X3 井。通过对邻井的井身结构、钻头、钻井液、钻井参数、提速工具等进行了统计分析,针对各项设计重点、难点问题,取得了多项认识,见表1(表内相关数据为2 口邻井数据的平均值)。

表1 邻井设计与施工情况统计Table 1 Design and drilling data of adjacent wells

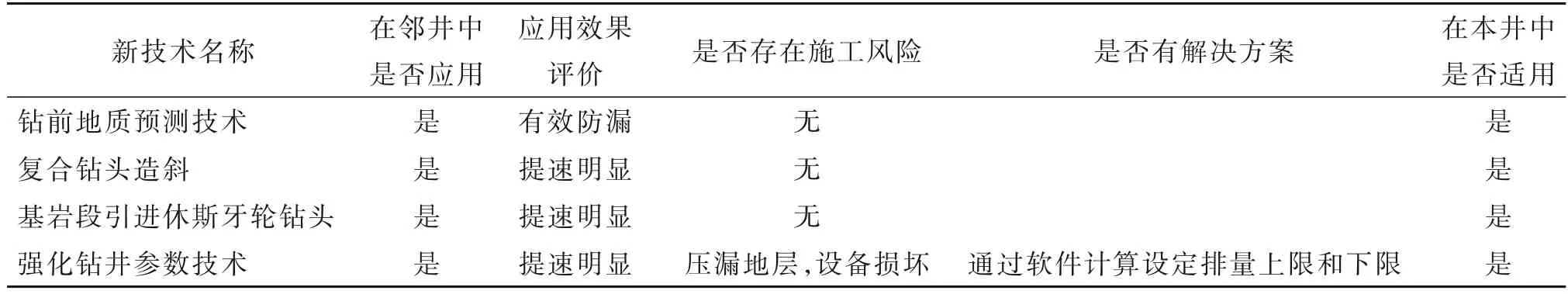

3.2.2新技术推广应用可行性分析

针对在邻井中推广应用的钻前地质预测技术、复合钻头造斜、基岩提速钻头优选、强化钻井参数等新技术手段,结合实钻资料,进行了钻前可行性安全分析(见表2),其中,强化钻井参数存在排量过高时,循环压耗过大压漏地层,且超过泵的承受能力,造成设备损坏的风险,但可通过软件计算设定下限来保证提速效果,设定上限来保障施工安全[4]。最终,评价结果显示均为“适用本井”。因此,在昌探1井钻井设计中优选了表2 中的四项新技术进行推广应用。同时,通过集成应用邻井实钻效果好的优势技术,绘制了钻井学习曲线,指导本井施工。

表2 新技术可行性评价Table 2 New technology feasibility evaluation

3.3 工程设计

3.3.1井身结构设计

该井针对多个必封点进行了分析,确定了井身结构,见图1。

图1 昌探1 井井身结构示意Fig.1 Structure of Well Changtan-1

一开:表层套管下至300 m 四方台组稳定泥岩处,封固明水组及以上松软地层,保护水源,安装井控装置,为二开施工提供安全保障。

二开:由于本井受注水开发影响,葡萄花油层(1490~1545 m)设计泥浆密度为1.50 g/cm3,营城组破裂压力系数最低为1.40,安全窗口窄,易造成井涌、井漏,难以实现固井全过程的压力平衡,顶替效率低,甚至会出现因漏失和井控而导致固井作业失败等问题[5]。因此,将技术套管下至登二段底3374 m(营城组顶部,井斜角61.17°),封隔不同压力层系,封住葡萄花高压注水层,嫩江组、青山口组不稳定泥岩,实现储层专打。

三开:钻至设计井深。采用尾管+尾管回接方式固井,保证井筒完整性[6]。设计悬挂器位于直井段2955 m(造斜点以上20 m)降低尾管回接施工难度。

3.3.2井眼轨道设计

本井地质目标为花岗岩淋滤型风化壳和断层破碎带,因受断层影响,两个地质目标未在同一垂线上,所以设计为一口大斜度定向井。井眼轨道从A靶点进入花岗岩体,水平段自北向南穿过第一风化壳、第二风化壳,在花岗岩体内依次设计靶点B、靶点C,在花岗岩体底面终靶点D 结束。因此,本井采用逆推设计法设计井眼轨道[7],造斜点2975.23 m,造斜率4.5°/30 m~5°/30 m,最大井斜角81.95°,详细井眼轨道设计见表3。

表3 昌探1 井井眼轨道设计Table 3 Trajectory design of Well Changtan-1

3.3.3钻井液设计

一开采用膨润土混浆,二开采用钾盐共聚物钻井液体系、三开采用麦克巴水基钻井液体系。针对二开葡萄花油层存在高压注水,设计在进入葡萄花油层前50 m,将钻井液密度提高到1.35 g/cm3,二开钻井液密度上限为1.50 g/cm3。

3.3.4防漏堵漏设计

在地质设计基础上,结合邻井地震、井史、录井、测井、压裂等相关资料,通过裂缝/破碎带详细预测,给出了4 个易漏层段:A 段(3540~3733 m),B 段(3969~4079 m),C 段(4235~4327 m),D 段(4417~4700 m),并根据裂缝形态和发育特征,提前50 m采用针对性的随钻堵漏措施,成功防漏[8]。

由于深部地层裂缝开度分布范围广,以往模拟最小缝宽仅100 μm,无法实现全范围封堵。本井利用金属箔片在碱性条件下会发生腐蚀的特点,制作出最小缝宽仅为3 μm 的人造微裂缝,实现了地层裂缝宽度的全尺寸模拟,为防漏堵漏效果室内评价提供了手段[9]。

另外,以纤维材料、纳米材料、热塑性弹性体和吸水树脂主要材料研制的膨胀堵漏剂,粒度分布范围更广,可对裂缝形成有效封堵,抗温160 ℃,承压5 MPa,解决了常规堵漏剂反复漏失的问题[10]。

通过室内试验数据,结合现场施工经验,形成了不同漏速下的堵漏配方,制定了防漏堵漏工艺技术模板和操作规程,并根据昌探1 井裂缝预测结果,制定了针对该井的堵漏措施,实现了堵漏作业规范化。

3.3.5钻头选型

本井通过井震结合的点—线—面一体化分析研究,详细描述了昌探1 井的岩石可钻性、压力、裂缝/破碎带等参数,为钻头优选、防漏堵漏措施的制定提供理论依据[11]。

在岩石可钻性和岩性预测的基础上,绘制了不同层段钻头特征图版(刀翼、复合片尺寸等),重新又选了钻头序列,减少了钻头数量,提高了机械钻速。其中,针对Ø311.2 mm 大井眼造斜段砂砾岩互层,优选牙轮+PDC 复合钻头有效解决牙轮钻头速度慢、PDC 钻头工具面不稳的双重矛盾[12],提高了大井眼造斜效率,其效果与Ø215.9 mm 井眼基本相当。针对基底岩石硬度大,可钻性差,研磨性强,钻井速度慢等问题,统计了隆探X3 井及隆平1 井钻头使用情况,发现牙轮钻头效果优于PDC 和复合钻头,因此,选择采用休斯的牙轮钻头[13]。三开基岩定向段取心难度大,优选具有切削功能的取心钻头,钻头寿命和钻速。风化壳顶部碎裂岩石应重点保证收获率,花岗岩取心进尺慢,需精确确定取心井段,保证取全取准层位。设计使用SC279 取心钻头,该钻头在隆探X3 井使用效果较好,同时,为保证取全取准层位及取心收获率,每筒岩心按5 m 设计,设计取心8 筒。全井钻头优选见表4。

表4 昌探1 井钻头选型Table 4 Bit design for Well Changtan-1

3.3.6钻具组合设计

(1)造斜段钻具组合:Ø311.2 mm BIT×0.3 m+Ø216.0 mm LZ×8.4 m(造 斜 段1.5° 自 带 螺扶)+Ø203.0 mm MWD×13.3 m+Ø203.0 mm NMDC×9.0 m+Ø178.0 mm DC×54.0 m+Ø 159.0 mm DC×54.0 m+Ø127.0 mm HWDP×135.0 m+Ø139.7 mm DP。

(2)造斜段+稳斜段钻具组合:Ø215.9 mm BIT×0.3 m+Ø172.0 mm LZ(带1 个扶正器,0.75°/1.0°)×8.4 m+Ø214.0 mm STB×1.5 m+Ø172.0 mm 止回阀×1.0 m+Ø172.0 mm MWD×13.3 m+Ø165.0 mm NMDC×9.0 m+Ø127.0 mm HWDP×27.0 m+Ø127.0 mm DP×1548 m+Ø139.7 mm DP。

一开保证大钻铤用量,控制参数,保证井眼开直;二开以后,为保证井控安全,应配备齐全钻具内防喷工具;嫩四段、青二三段钻遇断层,注意加强测斜(钻具组合加2 根无磁钻铤);二开、三开为保证强化钻井参数需求,钻杆由常规的Ø127.0 mm 优化为Ø139.7 mm;二开采用1.5°螺杆,三开采用1.0°螺杆;建议三开钻具中加入清砂接头,避免岩屑堆积形成岩屑床;斜井段建议采用水力振荡器。

3.3.7摩阻扭矩分析

本井造斜段+稳斜段共计2006.40 m,稳斜角81.95°,通过软件模拟,其最大扭矩为18.13 kN·m,根据实际与理论差值约8 kN·m,预计最终扭矩为26 kN·m 左右,未超出允许极限。软件模拟本井上提摩阻为248.1 kN,下放摩阻为186.7 kN。

3.3.8钻井参数设计

为了大井眼造斜的顺利施工,优选钻头的同时,进行了钻井参数的强化,二开排量50~60 L/s,三开排量25~38 L/s,在保证井眼清洁的同时,发挥螺杆的功率,可有效提高钻速[14]。

3.3.9固井设计

(1)表层套管:采用插入式固井。

(2)技套套管:严格按规定通井、洗井,维护好钻井液性能,固井前做地层承压试验,根据试验结果确定最终的水泥浆密度,保证压稳,保障固井质量;采用高效冲洗隔离液,实现替净,保证固井质量[15]。

(3)生产尾管:由于本井为深层天然气井,地层承压能力低,存在漏失风险,针对天然气井井口带压等问题,如采用超低密度水泥浆一次性全封,即使采取井口加压等辅助措施,仍会发生井口带压。因此,本井采用尾管+尾管回接方式固井,设计悬挂器位于直井段2955 m(造斜点以上20 m)降低尾管回接施工难度;采用高温防窜水泥浆体系,变排量顶替技术,保证顶替效率,提高固井质量。

3.3.10井控设计

本井为Ⅰ类井。根据本区基岩地层压力系数平均值(1.01)预计本井基岩地层压力为32.99~37.08 MPa ;根据《大庆油田井控实施细则》设计采用70 MPa 封井器组合,为满足大规模压裂需求设计采用分体式防腐套管头。

4 实钻效果

昌探1 井,完钻斜深4900.00 m,垂深3857.67 m,平均机械钻速4.20 m/h,钻井周期120.67 d,建井周期158.54 d,设计符合率93.5%。本井未出现方案设计原因导致的工程、质量事故及井控风险。将昌探1 井按照邻井的平均井深(4321.5 m)进行折算,其钻井周期为101.35 d,和邻井平均钻井周期(127.25 d)相比,钻井周期缩短了20.35%,无井口带压现象。按照70 钻机日费15 万元/天计算,本井和邻井相比,平均节约成本100 万元左右。

4.1 各开次钻速对比

昌探1 井全井使用钻头31 只(其中6 只PDC 钻头,4 只复合钻头,17 只牙轮钻头,2 只通井牙轮,2只取心钻头),累计进尺4900 m,平均钻速4.09 m/h,单只钻头进尺168.96 m,单只纯钻40.90 h。

(1)一开Ø444.5 mm 井眼进尺300 m,平均机械钻速27.27 m/h,使用PDC 钻头1 只。

(2)二 开Ø315 mm 和Ø311.2 mm 井 眼 进 尺3070 m,平均机械钻速6.26 m/h,使用PDC 钻头2只,牙轮钻头1 只,复合钻头2 只,通井牙轮1 只。

(3)三开Ø215.9 mm 井眼进尺1530 m,平均机械钻速2.26 m/h,使用复合钻头2 只,PDC 钻头3只,牙轮钻头16 只,通井牙轮1 只。

4.2 新技术推广应用效果

(1)钻前地质预测技术。本井通过钻前综合预测分析,一方面对井身结构、钻头选型、钻井参数等开展了针对性的优化设计,提高了钻井施工效率;另一方面根据裂缝形态和发育特征,成功预测了4 个易漏层段,施工时,提前50 m 采用针对性的随钻堵漏措施,降低了实钻过程中井下漏失风险,保证了施工安全。

(2)大井眼段采用复合钻头造斜。本井造斜段钻头尺寸为Ø311.2 mm,由于在大井眼造斜难度大,风险高,对泵排量及返砂情况要求也较高,因此钻进时采用了宝石SH533 复合钻头,单只平均进尺169.5 m,平均机械钻速2.29 m/h,相比牙轮钻头,进尺提高139%,钻速提高83.2%。

(3)基底引进进口牙轮钻头。本井贝克休斯牙轮应用情况较好,累计进尺757.12 m,平均机械钻速2.42 m/h,牙轮寿命稳定,单只平均纯钻34.78 h,平均单只钻头进尺84.12 m,比本井同层位使用的普通牙轮单只钻头进尺多24.28 m,机械钻速提高60.33%,实钻效果显示,该钻头对基底层花岗岩的研磨性更好。

(4)强化钻井参数。本井通过强化钻井参数,在设备允许的情况下,将二开排量提高至60 L/s,与常规参数相比,钻速提高26.4%,将三开排量提高至38 L/s,同比钻速提高74.6%。

5 结论

(1)复合钻头定向,是提高大井眼造斜效率的有效技术措施,建议继续推广应用。

(2)强化钻井参数,在保证井眼清洁的同时,充分发挥螺杆的功率,从而提高机械钻速,是深层水平井提速的关键措施。

(3)针对基底硬脆性花岗岩地层,牙轮钻头效果优于PDC 钻头和复合钻头。

(4)在地质设计基础上,通过裂缝/破碎带详细预测,并根据裂缝形态和发育特征,提前50 m 采用针对性的随钻堵漏措施,可有效降低井漏发生的几率。

(5)针对注水开发和营城组破裂压力系数低造成的窄密度窗口问题,通过优化技术套管下深,实现储层专打,保障了施工安全顺利进行。

(6)对于承压能力低的地层,采用尾管+尾管回接方式固井,可有效防止井漏和气窜的发生,保证固井质量。