天津地区工程废弃泥浆物理压滤处置技术研究

樊勇军,武 恒,王士国

(天津市地质基础工程公司,天津 300191)

0 引言

基础工程中的钻孔灌注桩、地下连续墙等施工工艺,通过泥浆护壁方式保证成孔质量。泥浆作为护壁材料,主要起平衡桩、墙侧土压力,携带钻渣,冷却钻头等作用,在成孔、成槽过程中循环使用会产生大量废弃泥浆。天津地区的基础工程施工中,普遍的处理方式为槽罐运输车外运到城郊外荒野地倾倒,经多年自然固结后干化处理[1-5]。目前,受交通运行限制和排放场地环境影响,废弃泥浆处理已经是困扰基础工程施工的一个难题。而且,天津地区钻孔桩普遍采用自然造浆方式成孔,成孔过程中需水量很大(土∶水=1∶3~4),水资源浪费严重,与高效率低能耗可持续发展战略相违背[6-7]。住房和城乡建设部2020 年5 月发布了《施工现场建筑垃圾减量化指导手册》,提倡建筑工程泥浆就地处置的原则,鼓励现场工程泥浆经脱水或硬化后外运。

本文以天津市和平区一工程为试验场地,探索物理压滤方式就地处置废弃泥浆的工艺方法[8],通过现场试验研究相关工艺参数,并评价其经济适用性,为天津地区废弃泥浆现场处置提供一些参考。

1 工程概况

天津市和平区营口道与南京路交口处某工程,地处市中心繁华区域,是1、3 号地铁线交汇处,周边环境复杂,城管、市容、环卫等部门管理严格。桩基工程夜间不允许施工,白天可施工但废弃泥浆不允许外运,并且现场辅助施工区域太小,无法实施废弃泥浆白天收集存储、夜间集中外运的方式解决;同时,现场可提供的用水流量无法满足施工需要,外部购买自来水成本较高。泥浆处理问题制约着工程顺利进行。

为此,我们以该工程为试验场地,采用小型压滤实验机对现场废浆进行物理压滤处置试验研究。

2 处置思路和方案的确定

结合项目实际情况,确定废弃泥浆处置思路如下:

(1)废弃泥浆现场就地物理方法处置(不掺加化学外加剂),处理功效能保证白天灌注桩和地下连续墙正常施工。

(2)物理方法处置后废弃泥浆能做到固液分离,固体泥饼成分含水率达到最优,可满足不渗水可堆积要求,稍加晾晒就能集中在夜间外运;液体部分可循环进入清水池,作为桩基施工用水,水质不影响成孔质量。

根据项目特点和处置思路,采用箱式压滤机作为泥浆现场物理方法处置设备。设计处置方案:现场集中收集桩基和地连墙废浆,经箱式压滤机物理挤压脱水完成固液分离,达到泥饼能成固状物,堆积在一起时不渗水污染场地;分离后的液体直接导入清水箱内,供桩基和地下连续墙施工循环使用。放弃添加聚丙烯酰胺(PAM)等絮凝添加剂的处理方法[9-13],避免含化学外加剂的滤液循环用于成孔时发生工程质量问题。

3 实验机现场实验

箱式压滤机物理处置方法实现现场固液分离的基本原理是:废浆流经压滤机滤板上的滤布,固体停留在滤布上,并逐渐在滤布上堆积形成泥饼。滤液渗透过滤布排出。经过一段时间的压滤,泥浆分离为固结体泥饼和滤液,实现废弃泥浆的固液分离[14]。

基于缺乏天津地区现场处置经验,采取小型压滤实验机在项目场外试桩阶段进行现场实验。该实验以施工现场废弃泥浆作为样品。现场废弃泥浆性能外观呈黄褐色,pH 值为7.2,密度1.3 g/cm3,含砂率8%,粘度18 s。对不同滤布固液分离情况进行现场试验,并针对优选滤布进行单次处置时间试验,通过不同时长压滤后泥饼含水率情况,确定单次最优压滤时间,为正常工程施工提供参考数据。

3.1 滤布选型试验

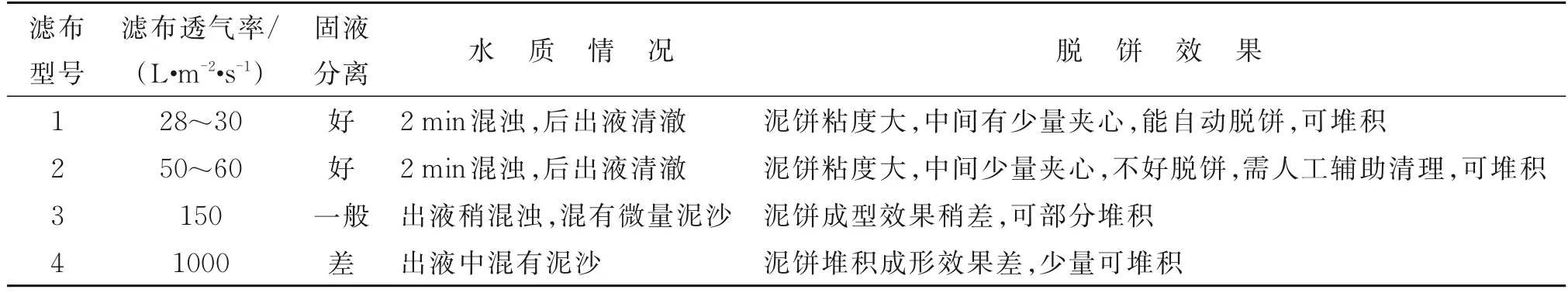

采用4 种型号滤布分别进行压滤试验,设定同样的压滤压力、压滤时间等参数,经挤压后,比较各滤布的泥浆固液分离效果,试验结果见表1。

表1 滤布选型试验结果Table 1 Press cloth selection test results

由表1 可知,在相同性状的泥浆样品中,透气率为28~30 L/(m2·s)的1 型滤布能达到很好的固液分离效果(如图1、图2 所示),并能实现自动脱饼,因此初步选定1 型滤布作为泥浆处理滤布。

图1 1 型滤布分离后的固体泥饼Fig.1 Solid mud cake separated with Type 1 press cloth

图2 1 型滤布分离后的滤液Fig.2 Liquid filtrated with Type 1 press cloth

3.2 单机循环时间试验

根据上述选定的1 型滤布进行压滤实验,在不同压滤时间下观察压滤后固液分离情况,观察泥饼成型效果,试验结果见表2。

表2 泥饼成型效果Table 2 Mud cake molding effect

结果显示,压滤时间越长,压滤后的泥饼质量越好,在90 min 压滤时间产生的泥饼中有少量夹心,主要是滤板中间过浆口处遗留的浆液。多次试验,相同压滤时间长度下,泥饼含水率在一个范围内变化,分析原因,由于废弃泥浆由成孔成槽段内地层土自上而下混杂而成,部分废弃泥浆在浇筑混凝土过程中还遭到了侵蚀污染,处理的废浆成分动态变化,每批次处理的废浆组成成分不同造成。

从压滤时长60 min 以后,压滤出水明显减少,同90 min 压滤时长的泥饼比较,两者状态差别不太大,在现场可堆积,渗水少,对现场不会造成明显湿滑现象。考虑到生产的时效性,暂确定60 min 压滤时间为单机一次的最佳处理时间,60 min 压滤时间固结的泥饼效果,如图3、图4 所示。

图3 60 min 压滤时间分离出的泥饼Fig.3 Separated mud cake at 60min press filtering time

图4 60 min 压滤时间的泥饼夹心情况Fig.4 Inclusions in the mud cake at 60min press filtering time

4 工程应用及分析

4.1 工程应用情况

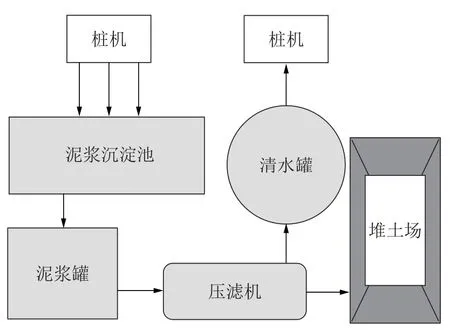

该项目按计划要求,每天产生废弃泥浆约600 m3,结合项目情况及实验机现场验证,决定采用一台过滤面积为500 m2箱式压滤机(见图5)应用到项目生产上,设备设计单次最高处理量达25 m3,额定日处理量约500 m3。结合夜间部分废浆能通过外运解决,可满足项目施工正常需要。该泥浆处理系统循环过程如图6 所示。

图5 固液分离箱式压滤机Fig.5 Box filter press used for solid-liquid separation

图6 泥浆压滤处置系统平面布置Fig.6 Plan layout of the mud pressure filtration treatment system

根据项目现场应用情况,该型号设备正常生产能力在15~20 m3/次,正常运行后单循环时间约60 min 可实现较好的固液分离效果。应用过程中,为了提高污泥脱水效率且不影响回水用于循环成孔造浆的质量,采用添加少量石灰方式进行污泥调质后[15-18],单次循环时间效率提高,压滤出的泥饼达到现场堆积不渗水条件时,单次压滤时间在45 min 左右。分离后泥饼和出液情况如图7、图8 所示。

图7 分离出的泥饼Fig.7 Separated mud cake

图8 分离出的滤液Fig.8 Separated liquid

4.2 应用效果分析

(1)工程应用表明,通过小型压滤实验机选取的设备控制参数和材料性能参数,基本同实际应用相符,能很好地指导现场施工。现场施工压滤过程后期,时间对泥饼含水率影响变缓(如图9 所示),经过加入少量的石灰进行调质后,最优单次循环处置时间按45 min 控制,产生的泥饼可满足不渗水可堆积要求,废浆处置的时效性最佳。

图9 压滤时间与含水量关系Fig.9 Relationship between pressure filtration time and water content

(2)压滤设备单循环处置能力同废浆的含固率有关。现场处置应用中,每次废弃泥浆处置量都不一样,主要是由于废浆池内泥浆含固量动态变化造成。废浆含固率越大,处理量越小。经过将收集废浆的沉淀池设计成长方形,加长废浆在沉淀池内流动距离,通过初步沉淀,在废浆进入泥浆罐前,让颗粒大的固体物尽可能留滞在沉淀池中,提升了单次处置效率。

(3)应用过程中发现,泥浆在进入渣浆泵前的净化过滤很重要。废浆中的杂物或大颗粒砂石进入渣浆泵造成堵泵现象,进入压滤机对滤布使用寿命造成影响,所以在废浆进入渣浆泵前的管路中设置了多道过滤网,规避了堵泵现象,保证了滤布不受损伤。

(4)施工阶段前期调试设备、熟悉工艺过程,施工效率较低,现场项目部通过增加夜间外运能力,根据现场条件适当调增储浆池的面积等措施,保证了现场连续施工。整个施工周期设备平均日处理废浆约300 m3,该泥浆处置工艺费用主要包括材料费、人工费、电费、渣土处理费、折旧费等。每日运行成本如下:

①材料费:石灰(调质作用,1.25 kg/m3),日用量375 kg,成本约1500 元;

②人工费:2 人进行操作和设备保养等工作,日工资共计约480 元;

③电费:日用电量约825 kW·h,成本约990 元;

④渣土处理费:日产生86 m3外运渣土,成本约8600 元;

⑤设备折旧费:132 元。

总计成本约11702 元/日,每处理1 m3废浆成本约39 元,明显低于天津市区泥浆外运成本80 元/m3,还不包括清水回用所带来的费用节省。

(5)该废弃泥浆处置系统经过2 个月的运行,系统稳定,固液分离效果良好,固态泥饼稍加搁置晾晒即可在夜间装车外运,解决了本项目白天不允许槽罐车辆运行的矛盾。滤液经循环继续用于灌注桩的成孔造浆,保证了工程大量用水的需求。

5 结语

(1)根据现场就地处置和物理压滤的解决思路,以天津某工程废弃泥浆为样品,采用小型实验机进行现场试验,在滤布选择和单机循环时间方面进行了研究分析,确定了最佳施工参数。

(2)通过施工设备现场运行情况,经过完善工艺措施,从技术实施方面证实了该处理工艺方案的可行性。

(3)本文所述的工程废弃泥浆现场处置技术解决了桩基工程废弃泥浆外排困难的问题,杜绝了废浆排放污染环境,减少了工程水资源的浪费,不仅为工程创造了直接的经济效益,而且为废浆现场就地处置提供了思路。