煤矿井下保直钻进技术现状及展望

焦聚博,侯 红,孙 凯

(1.大西南矿业有限公司,贵州 毕节 551700;2.西安水远山长能源科技有限公司,陕西 西安 710077)

0 引言

随着我国经济的高速发展,煤炭需求量快速增长,钻孔作为消除煤矿安全隐患的重要手段显得极为重要,但施工过程中钻孔保直一直是施工难题。

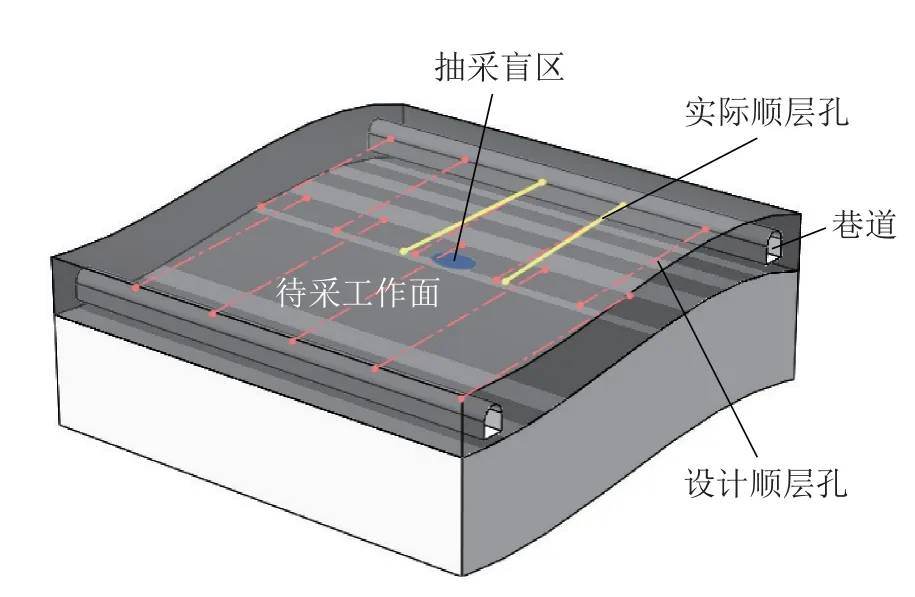

煤层瓦斯抽采需要施工大量的瓦斯抽采钻孔,但其施工过程中存在着偏斜问题,使钻孔无法按设计直线轨迹延伸,偏斜会使相邻钻孔间距过大,形成抽采盲区,无法有效抽采煤层瓦斯,为后续开采留下安全隐患[1-3]。如图1 所示,在施工顺层钻孔时,各矿根据煤层瓦斯抽采半径设计钻孔间距,保证抽采质量,但由于钻孔偏斜问题,钻孔实际间距大于设计间距,部分煤层无法有效抽采,形成了抽采的盲区。按照《防治煤与瓦斯突出细则》的规定,在掘进煤巷时,需要预抽巷道左右15 m 内煤层瓦斯,目前,大部分煤矿在底抽巷施工穿层钻孔预抽瓦斯,但由于钻孔的偏斜,钻孔间距可能大于瓦斯钻孔抽采半径(见图2),形成抽采的盲区[4-5]。在探放水时也需要施工大量的探放水钻孔,偏斜将导致钻孔无法达到预定靶区,疑似存水地区无法得到有效验证,对后续巷道掘进留下隐患。因此,煤矿井下钻孔保直技术研究对煤矿安全生产有着重要意义。

图1 顺层钻孔偏斜示意Fig.1 Schematic diagram of in-seam borehole deviation

图2 穿层钻孔偏斜示意Fig.2 Schematic diagram of cross-measure borehole deviation

1 钻孔偏斜原因

1.1 地质因素

地质因素是造成钻孔偏斜的客观原因,它随着所钻地层变化,在施工地层与开孔参数确定之后,地质因素便不能改变。

造成钻孔弯曲的地质因素主要包括地层硬度、密度、矿物成分、变质程度以及结构构造等[6-7]。岩石的层理、裂隙、断层、软硬互层、溶洞、卵砾石等结构构造使岩层具有不均质性,造成孔底钻头的受力不均,形成不平衡侧向力,引起钻孔弯曲,其中层理和软硬互层是钻孔弯曲的最主要因素[8]。

在松软煤层、破碎地层钻进时,地层易破碎,钻头切削形成的孔径较大,造成钻杆和孔壁之间的环空间隙较大,钻具由于受到重力的作用,钻孔一般会向下偏斜;在卵砾石地层钻进时,地层一般软硬不均,钻头展示“欺软怕硬”的特性,钻头将沿着易破碎的方向延伸。

1.2 技术因素

技术因素主要分为2 类,一类是钻进初始时,钻机摆放不平、钻孔中心与钻杆的轴心不在同一条中心线上,或者钻孔的方位角与倾角测量不准确、钻杆有弯曲等[9-10]。这些因素应在开始钻进之前人为控制,减小钻孔偏斜,在钻孔较浅时可能影响不大,但当孔深时就会产生较大的偏差。

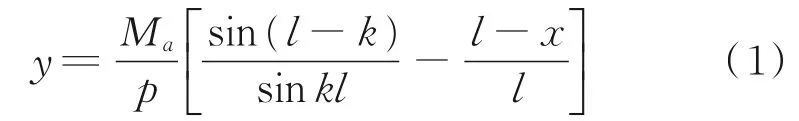

第二类是钻进过程中,孔底钻具的结构特性及钻杆的尺寸和结构[6]。钻具的抗弯刚度对钻孔的偏斜有较大的影响,里马诺夫提出,在纵向力和倾倒力矩的作用下,孔底钻具的偏斜值y,可用式(1)表示:

式中:p——轴向荷载,N;Ma——倾倒力矩,N·m;l——钻杆纵向弯曲半波长,m;x——流动坐标,m;k——刚 度,E——钻杆的弹性模量,N/m;I——钻杆的轴惯性矩,N·m。

由式(1)可以看出,随着钻杆的外径和壁厚的增加,钻杆轴惯性矩值增大。在纵向弯曲和倾倒力矩的作用下,组合钻具的抗弯刚度决定了孔底组合钻具偏斜值的大小,因此组合钻具的抗弯刚度对钻孔弯曲强度有很大的影响,并且钻杆外径的增大,轴惯性矩增长很快,因此大直径钻杆钻进时,钻杆容易实现保直钻进。

1.3 钻进工艺

钻进工艺主要指钻进时的钻压、转速等参数,合理的钻进参数将有助于钻孔的保直[11-13]。钻机钻进时,为了提高钻孔效率,一般会提高钻压,但钻压过大,将增大钻杆的弯曲变形量,产生造斜的力矩,进而导致钻孔的偏斜;而钻杆转速过大,钻杆将产生较大的离心力,在离心力的作用下,钻杆的轴心将偏离钻孔轴线,致使钻孔偏斜,同时钻杆的偏心旋转将扩大孔径,进一步加大钻孔偏斜量。

在钻进时,应根据所钻地层合理选用钻进参数,并且根据钻机仪表的变化和返渣情况实时调整钻进参数,这样方能减小钻孔偏斜量,达到保直效果。

2 保直钻进技术现状及分析

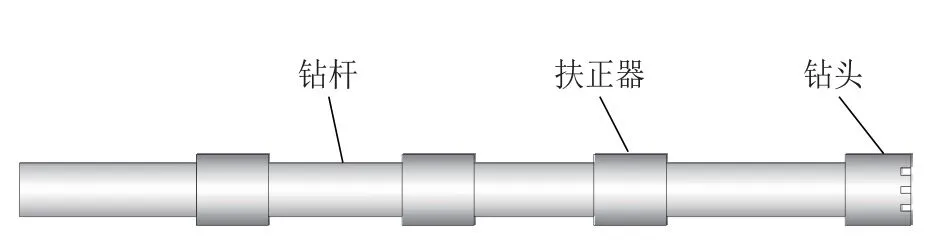

2.1 扶正器保直钻进技术

扶正器保直钻进技术是目前煤矿井下运用较多的保直方法[14-15],其将多个扶正器串于靠近钻头的钻杆柱内,常见扶正器如图3 所示。一般扶正器的直径与钻头外径相差不大于3 mm,外径相近大幅减小了钻孔的环空间隙,并且扶正器使钻头附近钻具刚性增强,可以有效控制钻杆弯曲,保证钻孔的直线性[16-17],扶正器与钻杆安装如图4 所示。

图3 煤矿井下常见扶正器Fig.3 Commom centralizers used in underground coal mine drilling

图4 扶正器与钻杆组合Fig.4 Combination of the centralizer and the drill pipe

扶正器保直技术只需在原有钻探设备的基础上增加数个扶正器,便可实现保直功能,易于实施,但扶正器对方位的控制较差,并且由于孔底环空间隙较小,孔底钻屑不易排出,容易发生卡钻、埋钻等事故。

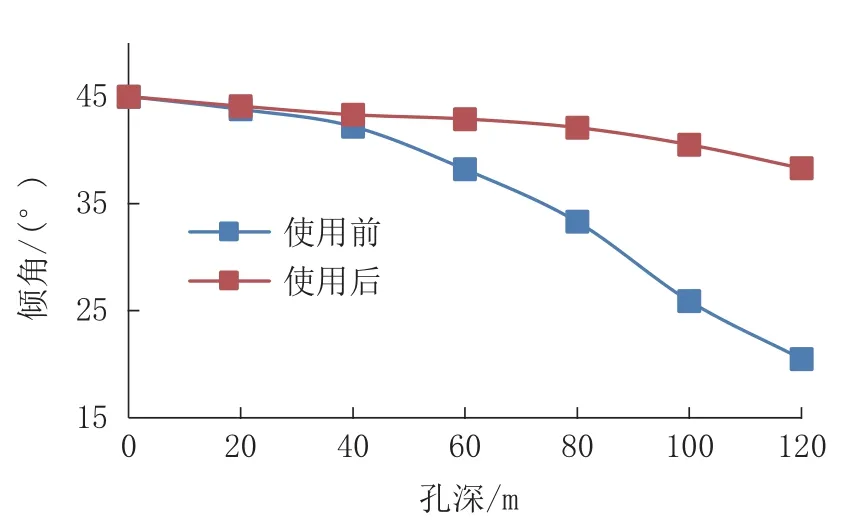

某矿某采面使用扶正器前后钻孔倾角、方位角变化如图5、图6 所示。该矿为煤与瓦斯突出矿井需要施工大量瓦斯抽采钻孔,由于钻孔偏斜问题,需要多次补孔才能达到钻孔设计位置。从图中可以看出,在使用扶正器后,钻孔方位的增量减小了4.1°,扶正器对钻孔方位的变化控制较差,而倾角的变化量减小了17.8°,扶正器大幅度抑制了钻孔的下跌趋势,但是对于方位角的控制效果有限。

图5 扶正器使用前后方位变化Fig.5 Change in azimulth before and after use of the centralizer

图6 扶正器使用前后倾角变化Fig.6 Change in inclination before and after use of the centralizer

2.2 水力保直钻进技术

水力纠偏技术是一种新型的钻孔保直技术,其利用高压水射流切割钻头前方的煤岩体,改变所钻地层煤岩体的地质条件,已经被破碎的煤岩体给钻头起导向作用,使钻头朝破碎方向钻进,从而达到保直的目的[18-19]。

水力保直技术现场实施较为麻烦,需要测斜仪器实时测量钻孔轨迹,当钻孔轨迹偏斜时,需要提出钻头,更换高压水射流喷嘴,这种钻进流程严重影响施工效率。并且,其需要在原有钻探设备的基础上增加高压水泵,用来产生高压水射流,高压水也将孔壁产生破坏,影响钻孔成孔质量。在施工较硬岩石时,水力破碎能力有限,保直效果较差。此项技术仅进行了理论上的研究与地面导向试验,并没有在煤矿井下进行保直钻进试验。

2.3 取心保直钻进技术

取心保直使用取心钻头进行钻进,没有破碎的岩心起一定的导向作用,同时所使用的钻杆是与钻头直径相差较小的岩心管,大幅度减小钻孔底部的环空间隙,在这两部分同时作用下,实现钻孔的保直[20-22],取心保直如图7 所示。

图7 取心保直技术Fig.7 Coring technique for straight drilling

此方法在钻进过程中要考虑钻孔倾角的影响,当钻孔倾角较大时,岩心所受摩擦力小于重力的分量,岩心在重力的作用下可以自行溜出,反之要提出钻杆,人工取心,这将导致钻进效率低下,岩心受力如图8 和式(2)所示。同时在松软煤层中,岩心可能较破碎,岩心无法提供导向作用,故此种方法也较少使用。

图8 岩心受力Fig.8 Core force

式中:m——岩心的质量,kg;f——岩心与管壁的摩擦力,N;a——钻孔倾角,(°)。

2.4 定向技术保直

定向钻进技术是一种可控钻进技术[23-28],其在无磁钻杆内部安装传感器,实时测量底部钻孔的倾角、方位,所测数据在通过通缆钻杆传输给孔外电脑,进行可视化处理,使钻孔轨迹实时显示,在钻孔偏斜时,使用螺杆马达进行造斜纠偏,以达到保直的效果,如图9 所示。

图9 定向技术保直Fig.9 Directional drilling technology for straight drilling

定向钻进技术可以达到较好的保直效果,但其操作复杂,设备昂贵,并且定向钻机尺寸较大,无法在尺寸小的巷道内应用。定向钻机施工时,还需要为定向钻机施工专门的钻场,严重影响施工工期,故在施工大量较短钻孔时,定向钻进保直技术适用性较差。

3 保直钻进技术展望

钻孔保直是影响钻孔施工质量的因素,但目前钻孔保直技术或多或少都存在技术上的问题,不能在煤矿大范围推广使用,故在钻孔保直方面需要不断发展,研发出适用性强、易于现场实施的保直技术。笔者建议可从以下方面发展钻孔保直技术:

(1)偏斜因素的深层次的研究。钻孔偏斜因素大体上分为地质、技术及钻进工艺3 个方面,但从本质上讲都是孔内钻头附近受到了不平衡力的作用,今后可从钻头工作状态方面进行深层次研究,揭示钻孔偏斜本质原因。

(2)钻孔保直机具设备的研发。现有保直设备大部分都在原有钻探装备的基础上增加机械设备,水力保直需要增加高压水泵,定向保直需要定向钻机,这些设备的应用虽然达到了保直效果,但操作复杂,成本较高,不能在大部分煤矿推广使用。在今后的发展中,应研发保直专用设备,达到保直效果。