热氧老化对氯丁橡胶化学结构及性能的影响

胡李娟,田 勇,冯光资,李萧萧,韩晶杰

(1.青岛科技大学 化工学院,山东 青岛 266042;2.江苏金世缘乳胶制品股份有限公司,江苏 扬州 225000;3.沂南县工业和信息化局,山东 临沂 276330)

氯丁橡胶(CR)作为一种综合性能优异的高分子材料,广泛应用于众多领域[1-4]。在使用过程中橡胶制品老化会致使其性能下降,尤其在一些大型机械设备中橡胶部件老化很容易导致机械设备的功能失效,从而造成安全隐患。因此橡胶老化的影响因素及其作用规律研究越来越受到重视。

近年来研究人员发现CR硫化胶的耐老化性能与硫化体系[5]、防护体系[6]、增塑体系[7]和补强体系[8]等密切相关。邓华等[9]研究发现CR采用氧化镁(MgO)/氧化锌(ZnO)硫化体系硫化时其硫化胶的交联结构以键能较高的C—O—C结构为主,老化时交联键不易断裂。H.W.CHOU等[10]发现,在循环载荷和热氧老化条件下,CR硫化胶的内部交联结构发生了显著变化,硫化胶的耐疲劳性能显著降低。CR硫化胶老化初期主要以交联反应为主,老化过程中拉伸强度和拉断伸长率下降,但是定伸应力和硬度有所提高[11]。随着热氧老化时间的延长,CR硫化胶的老化速度加快。在相同的使用环境和时间下,老化初期CR硫化胶的老化程度与温度呈正比[12]。曾宪奎等[13]发现在80 ℃下随着热氧老化时间的延长,CR硫化胶内部的微观形貌由颗粒状转变为连续胶着状。

目前虽然对CR硫化胶在不同使用环境下的老化过程中物理性能变化规律有较广泛的研究,但对其老化过程中引起物理性能变化的根本原因研究较少。传统理论认为,CR分子主链双键上极性氯原子的存在,在降低了双键活性和反应能力的同时,也降低了α-氢原子的活性,CR采用硫黄硫化时的交联结构以键能较低的多硫键为主,其硫化胶耐热老化性能较差,故CR一般不像其他二烯类橡胶一样采用硫黄硫化体系硫化。目前CR常用的硫化剂为乙烯硫脲(促进剂ETU)和ZnO,主要通过硫化剂与氯丁二烯链上的1,2-烯丙基氯反应[14-15]。

本工作选用ZnO/MgO作为硫化体系,深入研究热氧老化过程中CR硫化胶的化学结构、溶胶质量分数及其相对分子质量分布、氯质量分数、拉伸性能的变化,以揭示热氧老化对CR硫化胶交联结构及物理性能的影响,为设计具有特殊耐老化交联网络结构、物理性能稳定的橡胶材料提供参考。

1 实验

1.1 主要原材料

CR,牌号G-40S-1,日本东曹公司产品;ZnO,质量分数≥0.99,上海阿拉丁生化科技股份有限公司产品;MgO,质量分数≥0.98,天津市北联精细化学品开发有限公司产品。

1.2 配方

CR 100,ZnO 5,MgO 4,硬脂酸 1,促进剂CBS 1,促进剂DM 0.5。

1.3 主要设备及仪器

XK-160型开炼机,大连华韩橡塑机械有限公司产品;DRB-25型平板硫化机,扬州德瑞仪器设备有限公司产品;M-3000A型密闭模无转子硫化仪和AI-7000S型万能拉力机,高铁检测仪器(东莞)有限公司产品;401A型热老化试验箱,启东市双棱仪器设备厂产品;Vertex 70型傅里叶红外光谱仪,苏州赛恩斯仪器有限公司产品;HLC-8320凝胶渗透色谱仪,陕西科仪科技有限公司产品;X射线透射电镜能谱仪,聚擘国际贸易(上海)有限公司产品。

1.4 试样制备

生胶于常温下在开炼机中塑炼2 min,依次加入硬脂酸、ZnO、MgO、促进剂CBS、促进剂DM,混炼均匀后下片。混炼胶停放24 h后进行硫化,硫化条件为160 ℃/12 MPa×25 min。

1.5 测试与表征

(1)采用热老化试验箱按照GB/T 3512—2014对硫化胶进行热氧老化,老化温度为100 ℃,每隔一段时间取样进行测试。

(2)化学结构。采用傅里叶红外光谱仪测试老化过程中硫化胶的化学结构变化。

(3)交联密度。以甲苯为溶剂,采用平衡溶胀法测试硫化胶的交联密度。精确称取50 mg硫化胶试样,放入50 mL甲苯中,在常温下放置48 h,取出擦干试样表面溶剂并称取质量,然后将试样放在50 ℃真空干燥箱中干燥4 h,再次称取质量。硫化胶的交联密度按Flory-Rehner公式计算[16]。

式中,Ve为硫化胶的交联密度,V为溶剂的物质的量体积,φ为橡胶相在溶胀硫化胶中的体积分数,χ为橡胶与溶剂间的相互作用参数,ma为试样的初始质量,ms为溶胀试样的干燥前质量,md为溶胀试样的干燥后质量,b为试样的填充物质量分数,ρr为橡胶的密度,ρs为溶剂的密度。

(4)溶胶质量分数及相对分子质量。对用平衡溶胀法测试交联密度的有溶胶甲苯溶液进行旋蒸而得到溶胶,计算硫化胶的溶胶质量分数。利用凝胶渗透色谱法测试溶胶相对分子质量及其分布,以四氢呋喃作为溶剂,流速为1 mm·min-1。

(5)氯质量分数。利用X射线透射电镜能谱仪对硫化胶的氯质量分数进行测试。

(6)拉伸性能。按照GB/T 528—2009进行硫化胶的拉伸性能测试,拉伸速率为500 mm·min-1。

2 结果与讨论

2.1 化学结构分析

不同老化时间CR硫化胶的红外光谱见图1。

从图1可以看出:未老化硫化胶在波数2 915和2 848 cm-1处有—CH2的伸缩振动峰,在1 670 cm-1处有C=C的伸缩振动峰,在1 442 cm-1处有—CH2的弯曲振动峰,在823 cm-1处有反式-1,4-结构的=CH键的面外弯曲振动峰;硫化胶老化96 h后,在1 700~1 800 cm-1出现两个新的特征峰,在1 789 cm-1处为酰氯中C=O的振动峰,在1 720 cm-1处为醛中羰基(C=O)的振动峰,与此同时硫化胶的颜色加深,由浅棕色变为浅褐色,硫化胶老化至192 h后,峰强度明显增大,这主要是因为(CH=C)—Cl结构在热氧老化过程中与氧结合生成含氧基团,发生氧化反应,且橡胶分子链结构变化,硫化胶的颜色变为深褐色;在整个老化过程中,667 cm-1处的C—Cl峰强度有降低趋势,这应该是氧化和脱氯共同作用的结果。

图1 不同老化时间CR硫化胶的红外光谱Fig.1 FTIR spectra of CR vulcanizates at different aging time

2.2 交联密度和溶胶质量分数

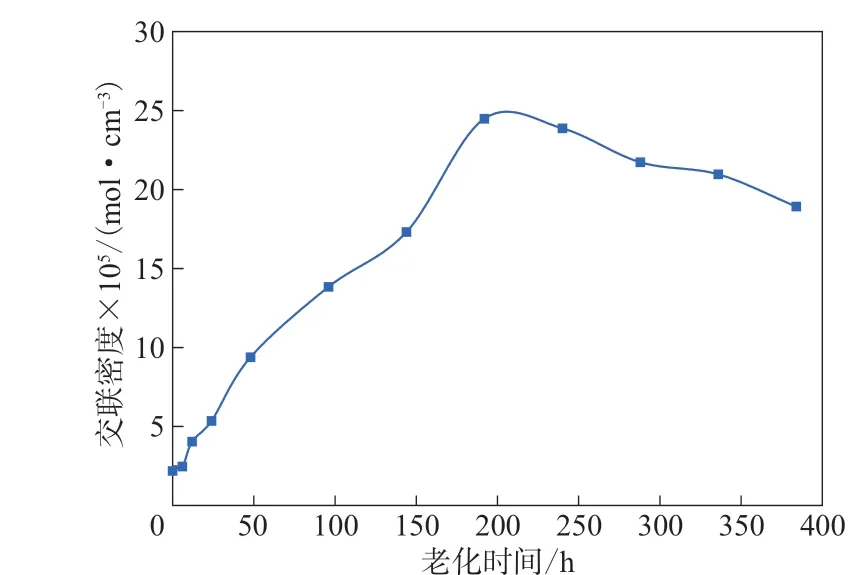

氧化物硫化橡胶时产生非理想的交联分子网络和可用良好溶剂萃取的自由溶胶链。老化时间对CR硫化胶的交联密度和溶胶质量分数的影响分别如图2和3所示。

图2 老化时间对CR硫化胶交联密度的影响Fig.2 Effect of aging time on crosslinking densities of CR vulcanizates

图3 老化时间对CR硫化胶溶胶质量分数的影响Fig.3 Effect of aging time on sol mass fractions of CR vulcanizates

氧化物硫化CR主要是通过氧化物与氯丁二烯链上的1,2-烯丙基氯反应,故硫化胶的交联密度较小。在老化过程中,硫化胶中残余双键断裂成为新的交联键。由图2和3可以看出:在老化时间不超过192 h时,随着老化时间的延长,硫化胶的交联密度显著增大,溶胶质量分数显著减小;老化时间超过192 h后,硫化胶的交联密度减小,溶胶质量分数继续减小,这主要是因为在双键交联的同时,橡胶分子链氧化断裂成为悬挂链;老化240 h后,溶胶质量分数逐渐增大,这可能是因为老化破坏了橡胶分子链结构,橡胶分子链断裂成为可被甲苯溶解的小分子。

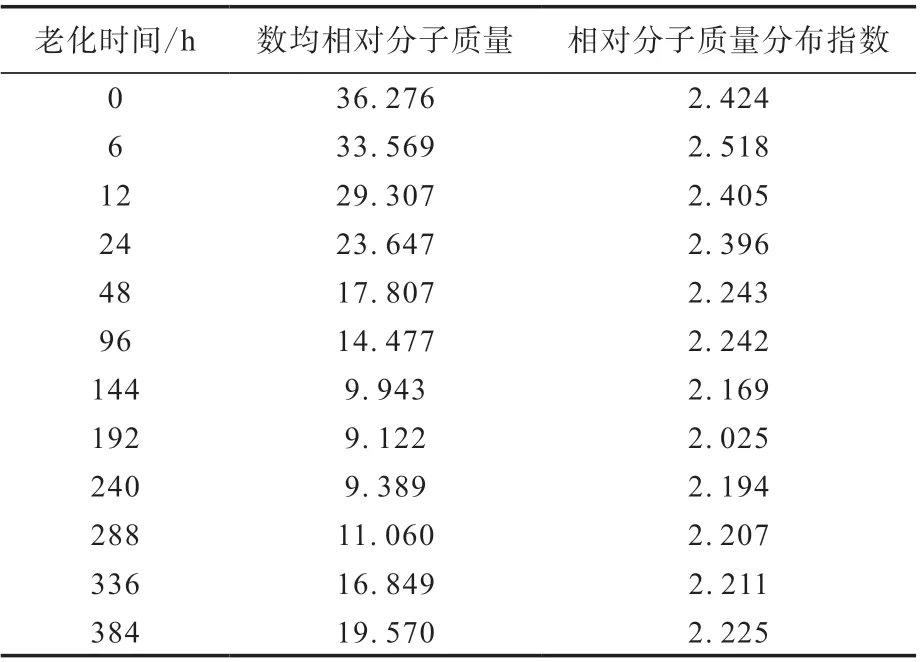

相对分子质量分布指数为重均相对分子质量与数均相对分子质量的比值,用于衡量相对分子质量分布的宽度。本工作通过溶胶相对分子质量分布指数表征CR硫化胶的橡胶分子链断裂情况。

不同老化时间CR硫化胶的溶胶相对分子质量及其分布指数如表1所示。

从表1可以看出:老化初期,溶胶数均相对分子质量逐渐减小,橡胶分子链以交联为主;老化192 h后,溶胶相对分子质量分布指数逐渐增大,相对分子质量分布变宽,即老化时间越长,橡胶分子链断裂越严重。

表1 不同老化时间CR硫化胶的溶胶相对分子质量及其分布指数Tab.1 Sol molecular weights and its distribution indexes of CR vulcanizates at different aging time

2.3 氯质量分数

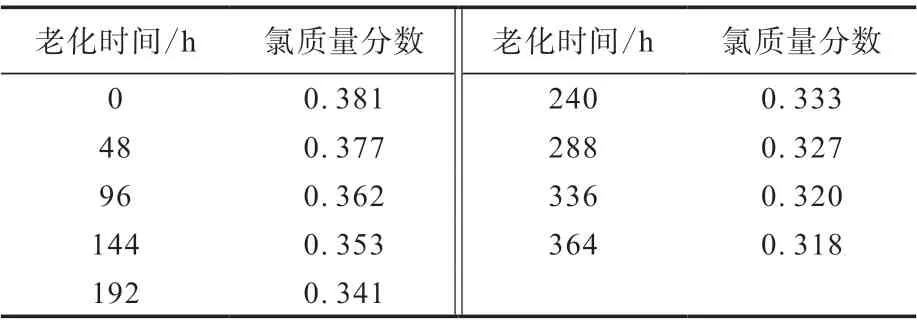

CR中的氯原子,尤其是1,2-结构分子侧链上的氯原子容易在光、热作用下以氯化氢的形式脱去,使其硫化胶结构化,导致物理性能降低。不同老化时间CR硫化胶的氯质量分数如表2所示。

表2 不同老化时间CR硫化胶的氯质量分数Tab.2 Chlorine mass fractions of CR vulcanizates atdifferent aging time

从表2可以看出,随着老化时间的延长,CR硫化胶的氯质量分数减小。

2.4 拉伸性能

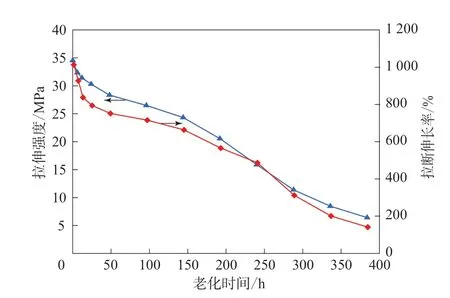

老化时间对CR硫化胶拉伸强度和拉断伸长率的影响如图4所示。

图4 不同老化时间CR硫化胶的拉伸强度和拉断伸长率Fig.4 Tensile strengths and elongations at break of CR vulcanizates at different aging time

由图4可以看出,随着老化时间的延长,硫化胶的拉伸强度和拉断伸长率均呈现下降趋势。在老化初期,硫化胶的拉伸强度和拉断伸长率均迅速降低,这是因为老化初期硫化胶的交联密度迅速增大,橡胶分子网络交联点增多,拉伸过程中橡胶分子链取向难度增大,不利于应力的分散。在老化后期,橡胶分子链氧化断裂,交联密度降低,溶胶质量分数增大,此外脱氯现象导致硫化胶结构化比较严重,硫化胶内部网络缺陷较多,因此硫化胶的拉伸强度和拉断伸长率均显著降低。

3 结论

(1)在热氧老化过程中,CR硫化胶的橡胶分子链发生氧化反应,化学结构发生明显变化。

(2)老化过程中橡胶分子链交联以及氧化断裂导致CR硫化胶的交联密度、溶胶质量分数和相对分子质量均发生明显变化。在老化初期,CR硫化胶的交联密度增大,溶胶质量分数和相对分子质量减小,此时橡胶分子链以交联为主;老化时间超过192 h后,CR硫化胶的交联密度减小,溶胶质量分数、相对分子质量及其分布指数增大,橡胶分子链氧化断裂增多。

(3)在热氧老化过程中,交联及脱氯使CR硫化胶结构化越来越严重,交联网络缺陷增多,导致CR硫化胶的拉伸强度和拉断伸长率明显降低。