275/70R22.5 BY568智能公交专用全钢载重子午线轮胎的设计

李明珊,张 超,杨 朔,王 浩

(八亿橡胶有限责任公司,山东 枣庄 277800)

随着城市建设和公共交通系统的不断发展,智能公交专用轮胎的需求量剧增,根据市场调研结果,目前我国公交公司采用的公交专用轮胎多为国际知名品牌,如普利司通、米其林、倍耐力和固特异等,基本无国产品牌轮胎。为占领国内公交专用轮胎市场,同时提高公交专用轮胎的安全性,我公司决定开发275/70R22.5 BY568智能公交专用全钢载重子午线轮胎。智能公交专用轮胎主要是在轮胎中加入射频识别(RFID)芯片,建立一个轮胎全周期追溯平台。该款轮胎主要适用于新能源公交和城市快速公交汽车。

1 技术要求

依 据GB/T 2977—2016 和《欧 洲 轮 胎 轮辋技术组织标准手册(ETRTO)2016》确定275/70R22.5 BY568智能公交专用全钢载重子午线轮胎的技术参数如下:标准轮辋 8.25×22.5,充气外直径(D′) 972(952~976) mm,充气断面宽(B′) 280(265~287) mm,标准充气压力900 kPa,单胎负荷 3 550 kg,速度级别 F。

2 结构设计

2.1 外直径(D)和断面宽(B)

全钢载重子午线轮胎的带束层采用加强型钢丝帘线,冠部刚性强、变形小,轮胎充气后受带束层的箍紧作用,D变化很小,本设计D取971 mm,D′/D取1.001 0。轮胎B因断面轮廓、施工设计和胎体帘线选择而变化。公交专用轮胎的胎体采用高强度钢丝帘线,侧部虽然很柔软,但膨胀率小,轮胎充气后受高强度低伸长钢丝帘线的约束,B变化很小。本设计B取279 mm,B′/B取1.003 6。

2.2 行驶面宽度(b)和弧度高(h)

b和h作为决定胎冠形状的主要参数,其值的选取直接影响轮胎的耐磨性能、附着性能、牵引性能和滚动阻力等。为了提高公交专用轮胎的操控性能和行驶稳定性,在设计b时,要比普通轮胎取值略大,本设计b取242 mm,比常规轮胎的b(225 mm)加宽17 mm。为了增大公交专用轮胎的接地面积,提高轮胎耐磨性能,本设计h取8.3 mm,胎冠弧线采用一段弧加切线设计,胎面曲线平滑过渡,接地压力分布更加均匀。

2.3 胎圈着合直径(d)和着合宽度(C)

d的取值应满足轮胎装卸方便和着合紧密的要求。胎圈与轮辋装配过盈量过大时,轮胎装卸困难,且影响胎圈安全性;过盈量过小时,轮胎不能与轮辋紧密配合,无内胎轮胎会漏气。装于深槽轮辋的无内胎载重子午线轮胎,d一般要小于轮辋的标定直径,以满足过盈配合的要求,使轮胎紧箍于轮辋上,提高牵引性能,避免磨胎圈现象。本设计d取569.2 mm,较轮辋相应部位直径小2.3 mm。轮胎两胎踵间的距离为C,其值根据设计轮辋宽度而定,一般无内胎载重子午线轮胎C大于轮辋宽度12.7 mm左右,差值不大于25.4 mm。8.25×22.5标准轮辋宽度为209.55 mm,本设计C取222 mm。

2.4 断面高(H)与断面水平轴位置(H1/H2)

断面水平轴位于断面最宽点,是轮胎充气后法向应变最大的位置,也是子午线轮胎胎体最薄,变形最大的部位[1]。H1/H2取值过小,即断面水平线位置偏低,接近下胎侧,轮胎使用过程中,下胎侧和胎圈部位应力和应变较集中,易造成胎圈断裂或脱层;H1/H2取值过大,则断面水平轴位置较高,应力和应变集中于胎肩部位,容易造成肩空或肩裂。本设计H=(D-d)/2=(971-569.2)/2=200.9 mm,H1+H2=H,本设计H1取101 mm,H2取99.9 mm,H1/H2为1.011,在相近规格轮胎H1/H2取值范围内。

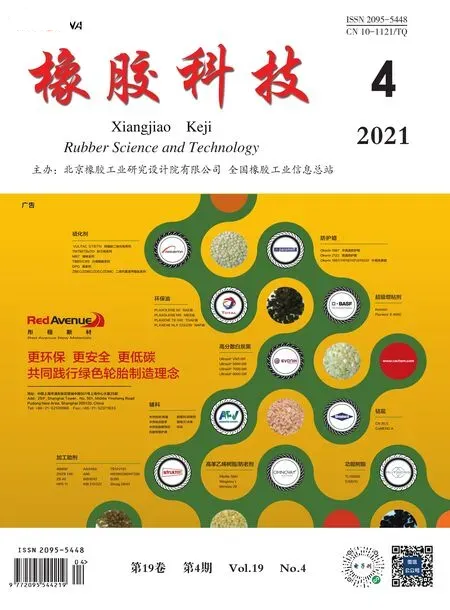

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

275/70R22.5 BY568智能公交专用全钢载重子午线轮胎需适用城市公交路况,公交专用轮胎不同于传统载重轮胎,要求轮胎制动性能好、耐磨系数高、可翻新次数大、滚动阻力低和抗湿滑性能优异。

由于公交专用轮胎在城市道路上行驶,路况较好,轮胎胎面花纹采用3道纵向折线的主花纹沟设计,为了确保轮胎具有较小的磨耗体积,花纹深度设计相对较大,取21 mm。主花纹沟采用1.5 mm平台设计,增加美观度,主花纹沟角度采用左右各14°对称设计,避免因花纹沟角度设计不合理,造成沟底裂,主花纹沟沟底倒角采用全圆弧设计,避免夹石子。

公交车在城市道路上行驶,相邻两个站点之间的距离一般在500~800 m,通过前期的市场调研,公交车设计最大车速为69 km·h-1,但在实际行驶过程中,尤其是上下班高峰期,车速较为缓慢,且启动和停止频繁,考虑到公交车安全系数和轮胎制动性能要求高,需要增加横向花纹的数量,但同时为了提高轮胎耐磨性能,设计时需要减小横向花纹沟的宽度和数量,减少单个花纹块行驶过程中产生的蠕动,因为花纹块蠕动时会产生滑动摩擦,滑动摩擦对轮胎的磨耗影响更大。为解决这个问题,设计时引入了3D钢片设计的理念,即花纹沟不是垂直于行驶面,而是具有多个方向的立体沟槽,即在模具上采用3D立体钢片设计。这种设计会使轮胎在行驶过程中花纹块与花纹块之间的支撑作用增大,尤其是车辆启动、停止、加速、减速过程中,轮胎花纹与地面的摩擦力引起的单个花纹块的蠕动减小,降低轮胎的滚动阻力以及公交车辆的能源消耗。花纹块沟槽设计除了可以提高轮胎的制动性能及抓着力外,还可以使轮胎在积水路段高速行驶时划破水膜,从而使车辆在积水路段平稳通过。

为了减小行驶过程中的噪声,采用变节距花纹设计,花纹周节数为60,使用2种节距宽度(短节距宽度为46.951 mm,长节距宽度为55.000 mm),花纹饱和度为79.6%。

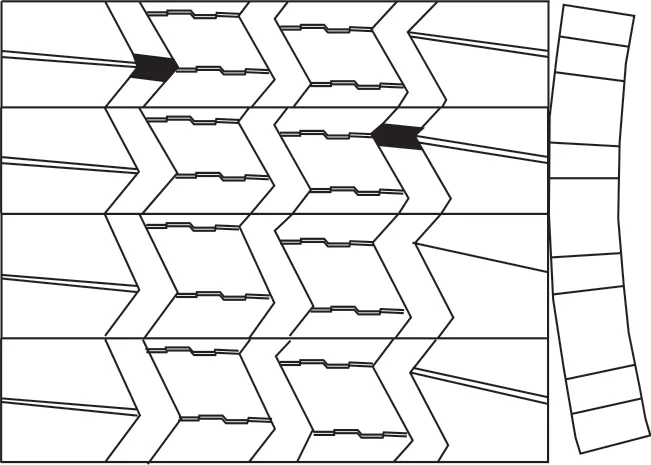

胎面花纹展开如图2所示。

图2 胎面花纹展开示意

为使轮胎使用时接地压力分布均匀、噪声低和行驶舒适性高,采用有限元分析对轮廓设计、花纹设计和花纹节距排列进行了优化[2-3],得到最优节距排列为21222-21122-22122-21112-21211-21121-11211-12112-11211-11211-21122-22122(1为短节距,2为长节距)。

胎面花纹立体效果如图3所示。

图3 胎面花纹立体效果

3 施工设计

3.1 胎面

为满足公交专用轮胎车辆对轮胎性能的要求,除了在结构上进行优化,还需要对胎面配方进行重新优化设计,以满足公交车辆特殊的需求。为此,我公司设计了专用Q602胎面配方,新胎面配方在原有胎面配方基础上增加了烟胶片和卡博特的超耐磨炭黑,使公交专用轮胎的制动性能、耐磨性能和抗湿滑性能得到全面提升。

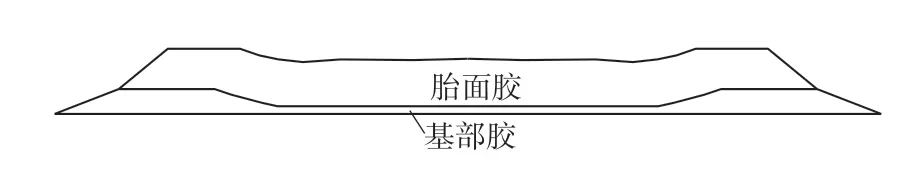

为了降低胎面行驶过程中的生热,胎面采用分层设计,包括胎面胶和基部胶(见图4),以提高轮胎高速行驶过程中的散热性能。

早晨起床,两口子谁也不理谁。老婆在燃气炉上炒好了两碟菜,熥好了馒头,然后把馒头和两碟菜都端到饭桌上,坐下便吃。杨力生赌着气连看也不看她一眼,自己到碗柜里取出两根香肠,一瓶啤酒,坐在写字台边,用酒起子把瓶盖一启,一边喝啤酒一边吃香肠。待杨力生把一瓶啤酒喝完,香肠吃完,老婆也早已吃罢了饭。二人不声不响地坐在那里。一会儿,杨力生骂道:

图4 胎面结构示意

3.2 胎体

为保证轮胎的耐疲劳性能和高速性能,胎体骨架材料选择3×0.24+9×0.225CCHT钢丝帘线。该帘线具有无外缠丝、同捻向、直径小、强度高和耐疲劳性能优异等特点。根据公交专用轮胎的设计定位,胎体帘布压延密度为50根·dm-1,压延厚度为2.0 mm,胎体安全倍数为10.5。

3.3 带束层

带束层设计主要包括帘布层数、结构形式、排列角度、帘线密度、带束层宽度和长度,以及所采用的帘线结构与类型等[4-7]。一般全钢载重子午线轮胎的带束层由3—4层钢丝帘布组成,常用的结构形式为层叠式。1#带束层靠近胎体为过渡层,2#和3#带束层为工作层即主要受力层,4#带束层为保护层。本设计采用4层带束层结构。1#带束层采用4+6×0.30HT钢丝帘线,帘线密度为45根·dm-1,帘线角度为55°,2#和3#带束层采用3+8×0.33ST钢丝帘线,帘线密度为45根·dm-1,帘线角度为20°,4#带束层采用5×0.35HI钢丝帘线,帘线密度为40根·dm-1,帘线角度为20°。带束层安全倍数为8.9。

3.4 胎圈

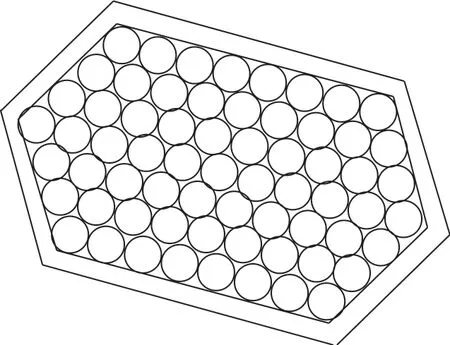

钢丝圈选用直径为1.65 mm的镀锌铜回火高强度胎圈钢丝,钢丝排列方式为8-9-10-11-10-9-8,共7层,65根,钢丝圈形状为斜六角形(见图5),钢丝圈直径为573.79 mm,覆胶后钢丝直径为1.80 mm。胎圈安全倍数为10.7。

图5 钢丝圈形状示意

3.5 成型

采用一次法三鼓成型机成型,压合方式采用4组后压辊压合,1#,2#和4#辊滚压胎面,3#辊滚压胎侧,滚压过程中,根据胎面、胎侧不同的位置进行高低压切换。

3.6 硫化

轮胎硫化采用双模硫化机、氮气硫化工艺。该硫化过程中没有氧气,胶囊不容易氧化,可以延长胶囊的使用寿命,硫化效率高、可靠性好、成本低、无污染。经过对发泡试验数据的对比分析,确定最佳硫化温度、时间和压力等参数为:一次定型氮气压力 (0.005~0.006) MPa,二次定型压力 (0.007~0.008) MPa,高压蒸汽压力(1.6±0.1) MPa,高压氮气压力 (2.5±0.1)MPa,总硫化时间 48 min。

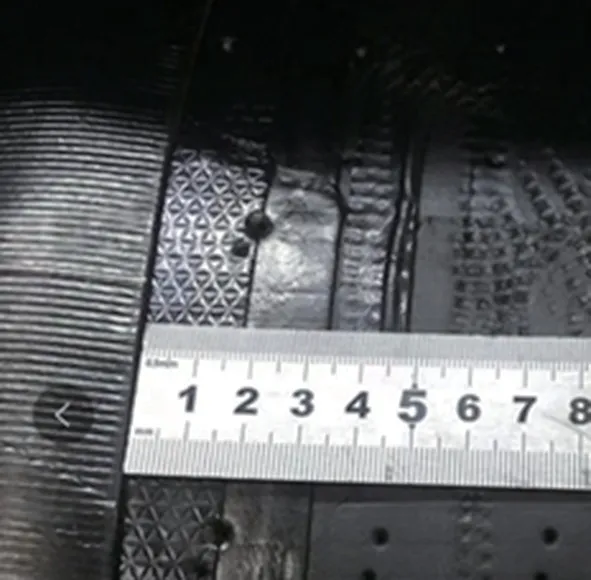

3.7 RFID智能芯片

在轮胎中植入RFID智能芯片(见图6),给轮胎赋予一个全生命周期追溯平台。该平台具有双通道信息载体功能,可实现轮胎的全生命周期追溯(使企业及消费者可追溯轮胎生产厂家、轮胎规格、轮胎类别、硫化机台、成型机台和技术方案等相关信息),同时实现使用车辆信息及过程更换调整信息的后写入功能。后续配以轮胎管控功能软件,可轻易实现公交公司对于轮胎使用的全流程管控,对轮胎使用成本的控制起到信息跟踪的作用。

图6 RFID智能芯片

RFID智能芯片在成型贴合时植入非常方便,只需将芯片贴合在胎侧胶上,再用胶片压合即可(见图7),智能芯片不会影响轮胎的性能,智能芯片的使用温度为(-40~85) ℃,即使在非常苛刻的条件下也可以使用。

图7 RFID智能芯片成型贴合

4 成品性能

4.1 充气外缘尺寸

安装在标准轮辋上的成品轮胎在标准充气压力下的外缘尺寸按照GB/T 521—2012进行测量,轮胎的D′和B′分别为976和280 mm,磨耗标志高度为2.6 mm,符合设计要求。

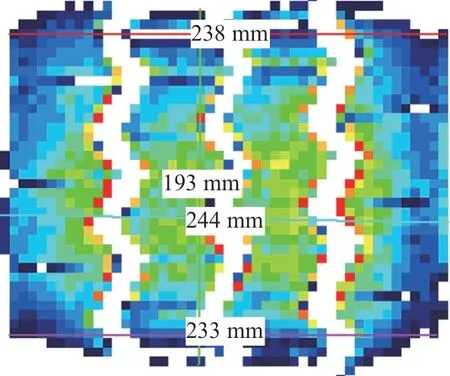

4.2 接地压力分布

成品轮胎接地压力分布按照GB/T 22038—2018进行测试,轮胎硫化后停放24 h后测试,结果如图8所示。轮胎试验充气压力为900 kPa,下沉量为34.8 mm。

图8 成品轮胎接地压力分布

4.3 强度性能

成品轮胎强度性能试验按照GB/T 4501—2016进行,轮胎充气压力为900 kPa。结果表明,试验结束时轮胎破坏能为6 007 J,为国家标准指标(≥2 203 J)的273%。成品轮胎强度性能达到国家标准要求。

4.4 耐久性能

成品轮胎耐久性试验按照GB/T 4501—2016进行,轮胎充气压力为900 kPa,试验负荷为2 178 kg,负荷率为65%,试验速度为65 km·h-1,当轮胎行驶47 h后,每10 h试验速度增大5 km·h-1、负荷增大10%继续试验,直至轮胎损坏。

结果表明,轮胎累计行驶时间为70.2 h,成品轮胎耐久性能到达国家标准要求。

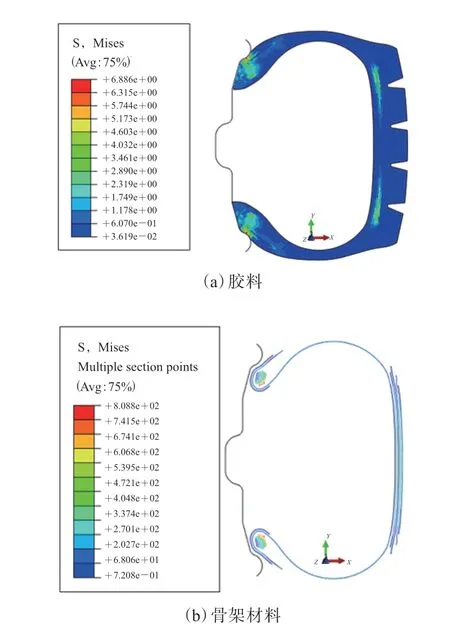

4.5 充气后应力分析

成品轮胎充气后应力分布如图9所示。

图9 成品轮胎充气后应力分布

4.6 路试

成品轮胎在山东枣庄公交有限公司进行路试,轮胎平均磨耗里程为21 542 km·mm-1。根据花纹深度为21 mm,按照剩余3 mm时更换新胎计算,预计试验轮胎可行驶里程为38万km。

5 结语

在全面市场调研分析的基础上,275/70R22.5 BY568智能公交专用全钢载重子午线轮胎对胎侧部位的胶料进行加厚设计,采用全新的立体花纹钢片设计以及优化的胎面配方,提高了轮胎的耐磨、制动和抗湿滑性能,延长了轮胎的使用寿命。该产品的成功开发对国内公交专用轮胎市场起到一定的推动作用,同时也提升了公司品牌形象,具有较好的经济效益和社会效益。