降低全钢载重子午线轮胎硫化上下模温差的措施

王俊霞,慕振兴,陈培文,张高航

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

与传统过热水硫化相比,硫化中后期采用洁净的氮气替代过热水可以节约大量蒸汽能源。氮气制备方法简单、环保,采用氮气硫化方式在降低成本、节能减排方面具有重要的意义。

轮胎上下模温差越小,各部件上下模硫化效应越接近,轮胎整体硫化质量越好,因此降低轮胎上下模温差是轮胎硫化需要解决的重要问题之一,尤其是采用氮气硫化后,此问题更明显,可以说,降低轮胎上下模温差是氮气硫化的必要前提之一[1-5]。氮气硫化初期硫化胶囊通入高温蒸汽,胶料在交联过程中吸收大量热量而产生大量冷凝水,充入氮气时,氮气和蒸汽高低温混合导致绝热温升产生冷凝水,冷凝水集中在硫化胶囊底部,导致下模温度低于上模,这是造成轮胎上下模温差的根本原因,所以要降低轮胎上下模温差需及时排出冷凝水。此外,中心机构缸盖进汽孔的结构也是影响轮胎上下模温差的原因之一。

本工作通过埋线测温法评价全钢载重子午线轮胎硫化上下模温差,改进排凝程序和中心机构缸盖,并通过硫化发泡点试验确定改进前后的硫化时间,找出降低轮胎硫化上下模温差的最佳方案。

1 试验准备工作

1.1 轮胎规格

考虑胎肩部位设计对上下模温差的影响,选取胎肩为封闭结构的12R22.5CST113 18PR规格轮胎进行试验。

1.2 硫化机台

我公司早期硫化机全部采用机械式热板硫化机,后续增加的硫化机全部为液压硫化机,考虑液压硫化机控制稳定,选取616#液压硫化机进行试验。

1.3 硫化工艺

蒸汽通入时间 9 min,氮气通入时间 39 min,保压时间 0.5 min,排压时间 0.5 min,硫化总时间 49 min。

1.4 硫化测温分析仪

采用特拓(青岛)轮胎技术有限公司生产的TCMA1000型硫化测温分析仪。

1.5 胶料活化能计算

取轮胎各部件胶料进行硫化仪测试(试验温度分别为140,143,145,150,155 ℃),将试验数据输入测温分析仪系统中,自动计算得到活化能,如图1所示。

图1 胶料的硫化仪数据和活化能

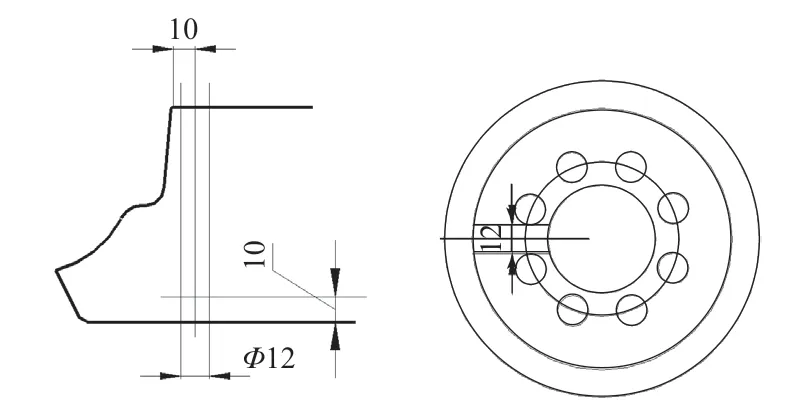

1.6 测温孔的加工

测温孔位置的选取要考虑穿线方便,尽量远离胶囊,避免硫化过程中胶囊进入测温孔而损坏,所以测温孔的位置尽量靠近下钢圈外边缘。测温孔直径根据埋线后测温线的直径确定,需尽量小。如钢圈背面与金属接触,需要开10 mm的槽,测温孔直径选择12 mm,测温孔中心与下钢圈边缘距离10 mm,钢圈测温孔加工如图2所示。

图2 钢圈测温孔加工示意

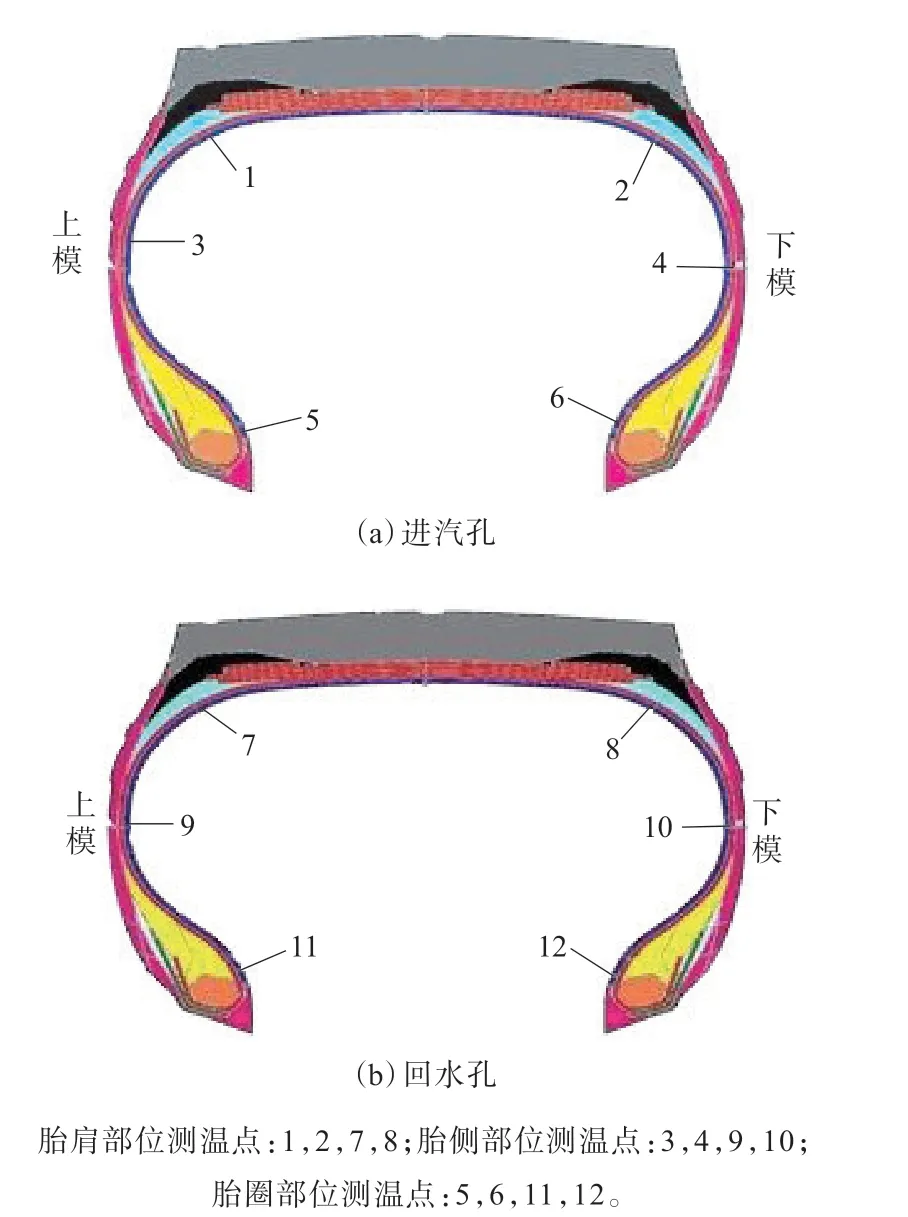

1.7 测温部位的选取

轮胎上下模测温部位在胎里表面选取,测量位置为胎肩、胎侧和胎圈,分别测量进汽孔和回水孔两个位置,共12个测温点,埋线测温如图3所示。

图3 埋线测温示意

2 上下模温差改进试验

2.1 现状分析

2.1.1 排凝设置

蒸汽步序排凝设置:蒸汽通入同时排凝3 s,通入第25 s排凝3 s,通入第50 s排凝3 s,后续按温度低于195 ℃时进行排凝。

2.1.2 温差分析

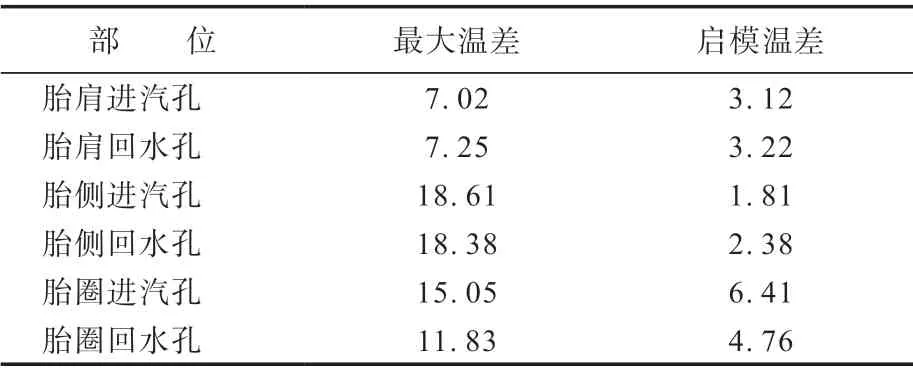

硫化温差测量结果见表1。

从表1可以看出,硫化过程中温差最大值出现在胎侧部位,为18.61 ℃,胎圈部位启模温差较大,最大值为6.41 ℃。

表1 改进前硫化温差测量结果 ℃

2.1.3 启模时硫化效应

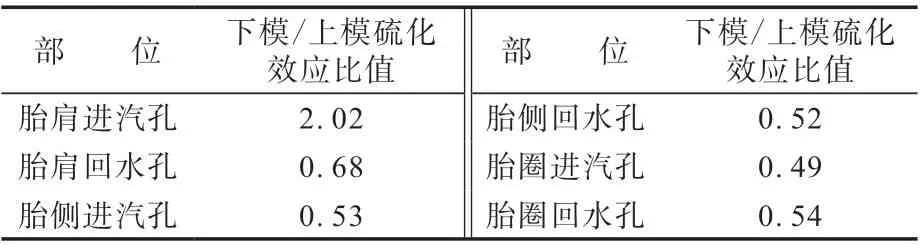

硫化效应指胶料等效硫化时间与t90的比值,衡量轮胎上下模硫化效应一般采用下模/上模硫化效应比值,比值越接近1,上下模硫化效应越接近。改进前轮胎上下模硫化效应数据见表2。

从表2可以看出,下模/上模硫化效应比值大多在0.4~0.6之间,这说明下模与上模硫化效应相差较大,部分部位下模硫化效应仅为上模的1/2。

表2 改进前轮胎上下模硫化效应

2.1.4 温度及温差曲线

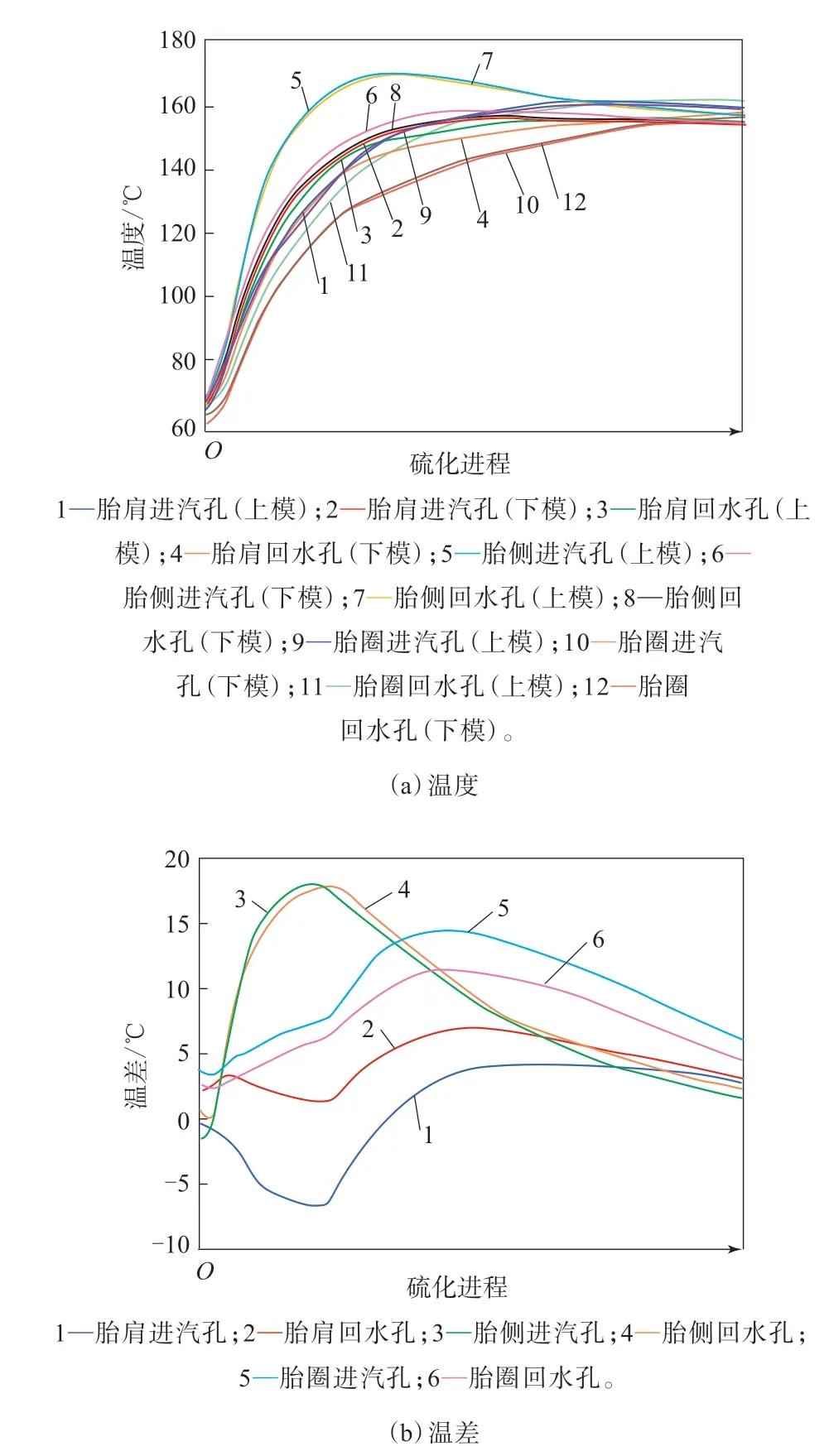

从硫化机合模开始硫化至硫化结束启模,硫化过程中轮胎上下模温度及温差曲线见图4。

图4 改进前硫化过程中轮胎上下模温度及温差曲线

从图4可以看出:硫化初期高温蒸汽进入阶段温度逐步上升,上模升温快于下模升温,温差逐渐增大;氮气进入初期温差仍在增大,后期上模升温减缓,下模继续升温,温差逐渐减小。

分析认为,硫化初期为吸热反应,产生大量的冷凝水未及时排出,温差逐渐增大;氮气进入初期由于氮气、蒸汽高低温混合导致绝热温升产生冷凝水,而冷凝水未及时排出,温差逐渐增大。

根据上述分析,后续需对轮胎上下模温差、硫化效应进行改进,硫化最大温差出现在上胎侧部位,这说明两个问题:一是下模的冷凝水没有及时充分排出;二是蒸汽喷射角度过大,到达上胎侧位置,导致上胎侧温度过高。所以减小上下模温差主要从冷凝水排凝程序和中心机构缸盖进汽孔角度两个方面进行。改进目标为:最大温差≤15 ℃,启模温差≤5 ℃,下模/上模硫化效应比值≥0.69。

2.2 排凝程序改进试验

排凝程序改进试验从两个方面进行:蒸汽排凝程序调整、氮气步序增加排凝,排凝改进试验方案如下:(1)方案1。蒸汽排凝程序调整,蒸汽通入同时排凝3 s,第25 s排凝3 s,第50 s排凝3 s,后续每3 min排凝3 s;(2)方案2。蒸汽排凝程序调整同方案1,氮气通入步序增加排凝,氮气通入同时排凝4 s。由此可知,改善方案1增加了蒸汽步序排凝次数,延长了排凝时间,方案2在方案1的基础上增加了氮气步序排凝。

2.2.1 温差分析

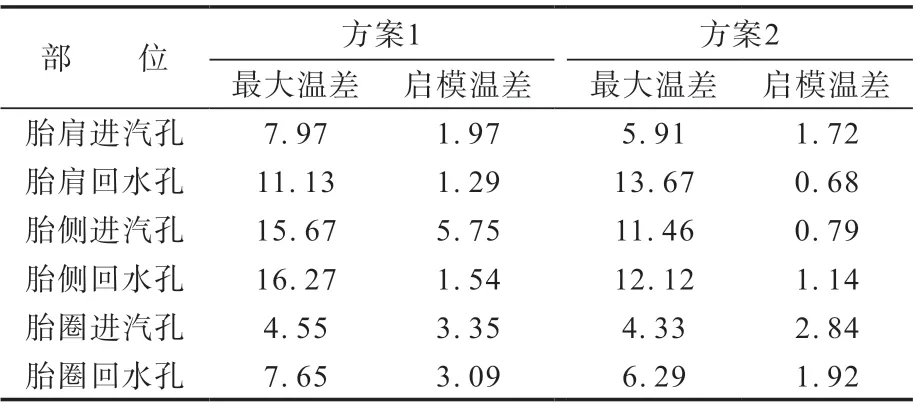

排凝程序改进后硫化温差测量结果见表3。

表3 排凝程序改进后硫化温差测量结果 ℃

从表3可以看出:蒸汽排凝程序调整后,轮胎硫化过程中温差最大值降至16.27 ℃,启模温差最大值降至5.75 ℃;氮气步序增加排凝后,轮胎硫化过程中温差最大值降至13.67 ℃,各部位启模温差均减小,启模温差最大值降至2.84 ℃。

2.2.2 启模时硫化效应分析

排凝程序改进后轮胎上下模硫化效应见表4。

从表4可以看出,蒸汽步序排凝程序改进、氮气步序增加排凝后,各部位下模/上模硫化效应比值增幅较大,最小值增至0.65。

表4 排凝程序改进后轮胎上下模硫化效应

2.2.3 温度及温差曲线

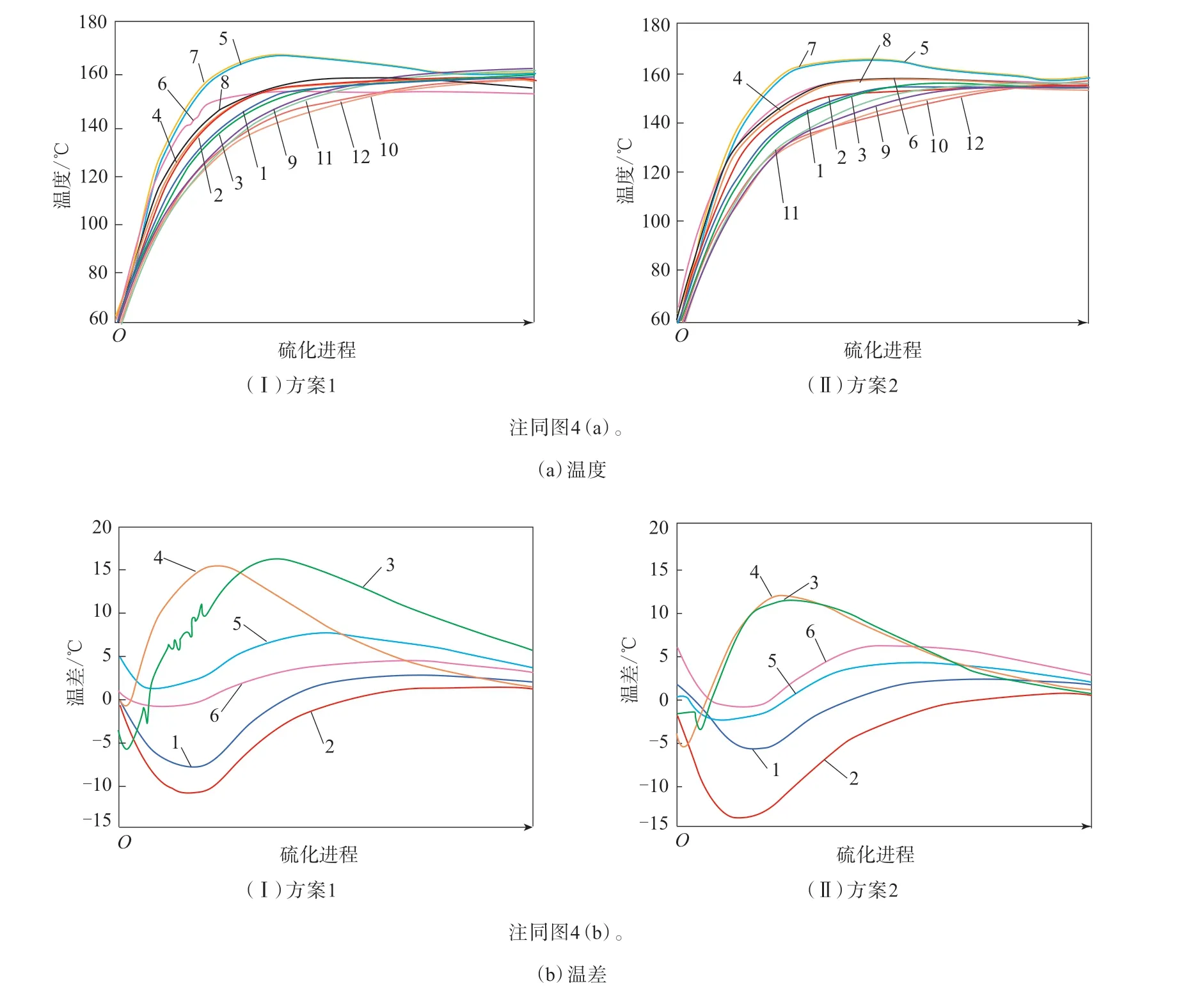

排凝程序改进后硫化过程中轮胎上下模温度及温差曲线见图5。

从图5可以看出,随着硫化的进行,轮胎上下模温差逐渐减小。

图5 排凝程序改进后硫化过程中轮胎上下模温度及温差曲线

2.3 中心机构缸盖结构改进试验

2.3.1 进汽孔改进方案

中心机构缸盖进汽孔直径和角度影响轮胎上下模温差,进汽孔角度减小,蒸汽喷射角度减小,喷射高度降低避免蒸汽进入时直接喷射到轮胎上部,使其尽量喷射到轮胎胎冠中间部分,使下模温度升高,上下模温差减小。进汽孔直径减小,蒸汽进入时喷射力度增大,使蒸汽更快地在胶囊内腔中循环,并快速充满囊腔,降低上下模温差。

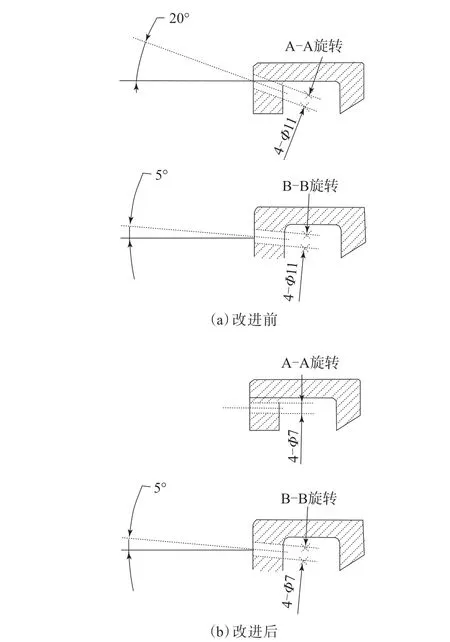

改进前后中心机构缸盖进汽孔结构见图6。

从图6可以看出,改进前进汽孔直径为11 mm,进汽孔角度分别为20°和5°;改进后中心机构缸盖进汽孔直径调整为7 mm,进汽孔角度调整为0°和5°。2种角度的8个进汽孔交替分布。

图6 改进前后中心机构缸盖进汽孔结构

2.3.2 硫化温差分析

中心机构缸盖进汽孔改进后硫化温差测量结果见表5,排凝程序为方案2。

从表5可以看出,中心机构缸盖进汽孔改进后,轮胎硫化过程中温差最大值为9.86 ℃,启模温差最大值为2.82 ℃。

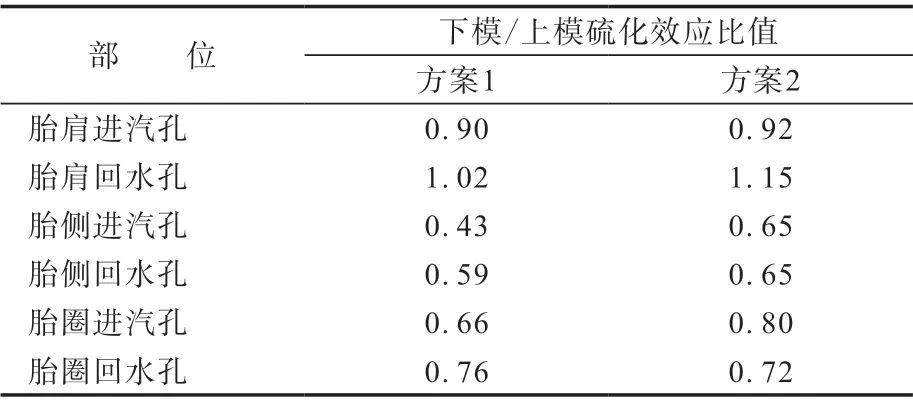

2.3.3 启模时硫化效应分析

中心机构缸盖进汽孔改进后轮胎上下模硫化效应见表6。

从表6可以看出,中心机构缸盖进汽孔改进后,硫化效应得到改善,轮胎各部位下模/上模硫化效应比值增幅较大,最小值增至0.69。

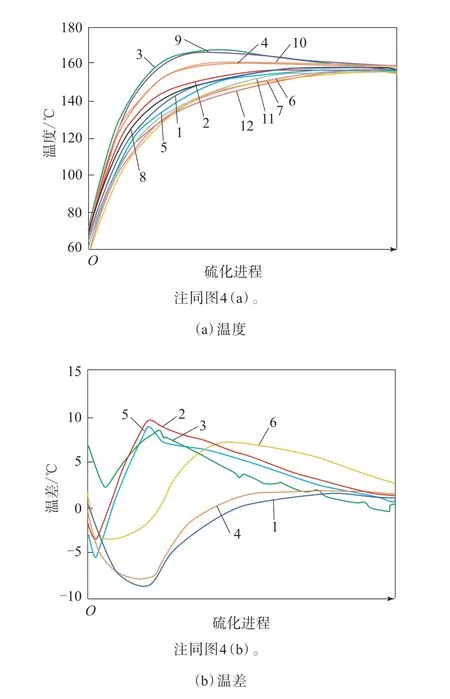

2.3.4 温度及温差曲线

表6 中心机构缸盖进汽孔改进后轮胎上下模硫化效应

中心机构缸盖进汽孔改进后硫化过程中轮胎上下模温度及温差曲线见图7。

从图7可以看出,中心机构缸盖进汽孔改进后,硫化过程轮胎上下模温差进一步减小。

图7 中心机构缸盖进汽孔改进后硫化过程中轮胎上下模温度及温差曲线

3 硫化时间评价

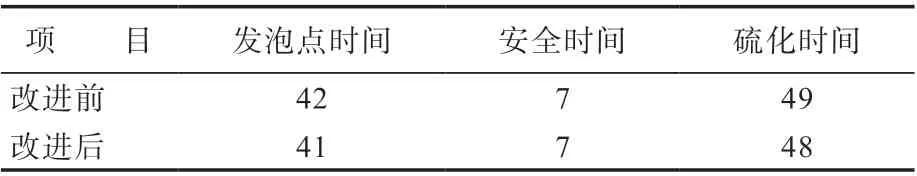

对12R22.5CST113 18PR规格轮胎进行硫化时间评价,采用硫化发泡点试验确定发泡点时间,其与安全时间之和为硫化时间。改进前后轮胎硫化时间对比见表7。

表7 改善前后轮胎硫化时间对比 min

从表7可以看出,上下模温差减小后,轮胎硫化时间缩短1 min。

4 结语

以12R22.5CST113 18PR规格轮胎为研究对象,通过埋线测温试验对蒸汽步序排凝程序、氮气步序排凝程序、中心机构缸盖进汽孔进行改进,有效减小了轮胎硫化上下模温差,缩短了硫化时间,从而达到了提高轮胎质量和产能的目的。