4032铝合金锻件凹坑缺陷分析与控制

浦俭英,李其荣,怯喜周,吴桂兰,袁 鹏,周晓俊

(亚太轻合金南通科技有限公司,江苏 海安 226600)

4×××系铝合金是以Si为主要合金化元素的铝合金,其大多数属于热处理可强化铝合金,该系铝合金由于硅含量高、熔点低、熔体的流动性好、容易补缩等特点,具有低的线膨胀系数,良好的耐磨性,高温强度高,工艺性能较好,广泛应用于航空、内燃机、汽车、电子工业等领域[1]。针对4032铝合金挤压圆棒锻造加工后表面出现的凹坑缺陷,借助光学显微镜(OM)、扫描电镜(SEM)及能谱仪(EDS)分析了缺陷形貌、成分及产生的原因[2-3]。

1 4032铝合金锻件凹坑缺陷的形貌及其成分

1.1 锻件凹坑的缺陷宏观形貌

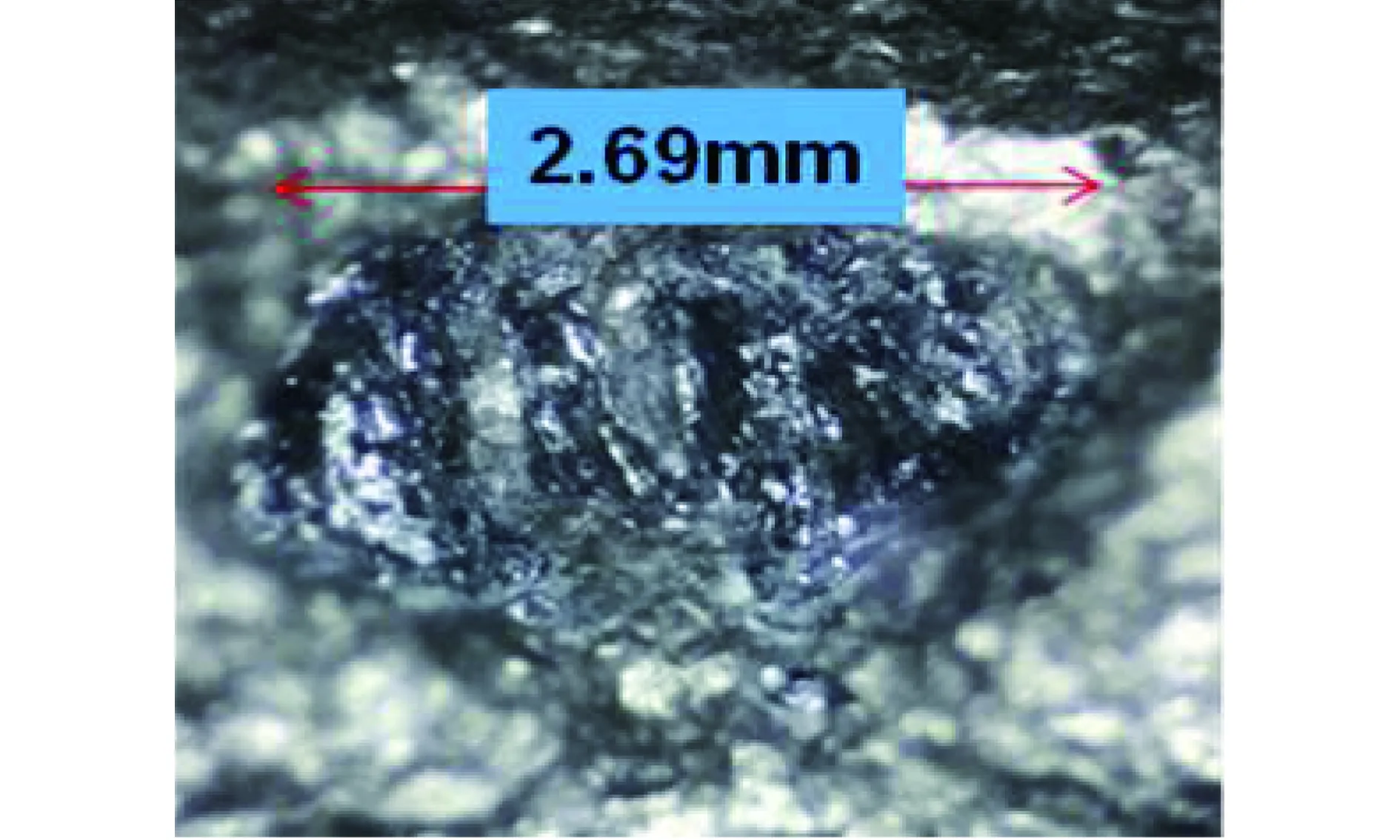

我公司挤压的4032铝合金挤压圆棒供给用户,用户对圆棒进行锻造获得不同形状的零件,锻件表面出现类似凹坑的缺陷,如图1所示。

对缺陷样件按照以下步骤来分析: 1)光谱成分分析;2)碱腐蚀后体式显微镜观察;3)用扫描电镜对缺陷做SEM和EDS分析。

图1 凹坑缺陷的宏观形貌Fig.1 Macroscopic morphology of pit defects

1.2 凹坑缺陷的化学成分

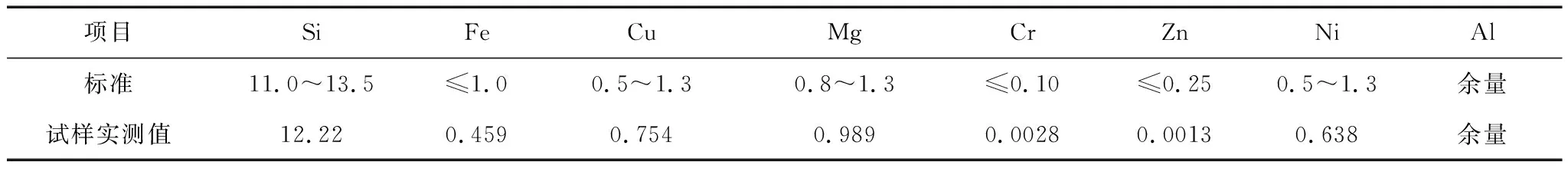

对有缺陷的试样进行光谱分析,结果如表1所示。可以看出成分在国标范围内,没有明显异常。

1.3 体式显微镜观察

在体式显微镜下观察缺陷(如图2所示),可以看出凹坑内部为不规则的、亮黑色的、片状的非金属物质,凹坑大小约为2.69 mm。

图2 凹坑缺陷照片Fig.2 Image of pit defects

表1 4032铝合金有缺陷试样的化学成分(质量分数/%)Table 1 Chemical composition of 4032 aluminum alloy defective specimen(wt/%)

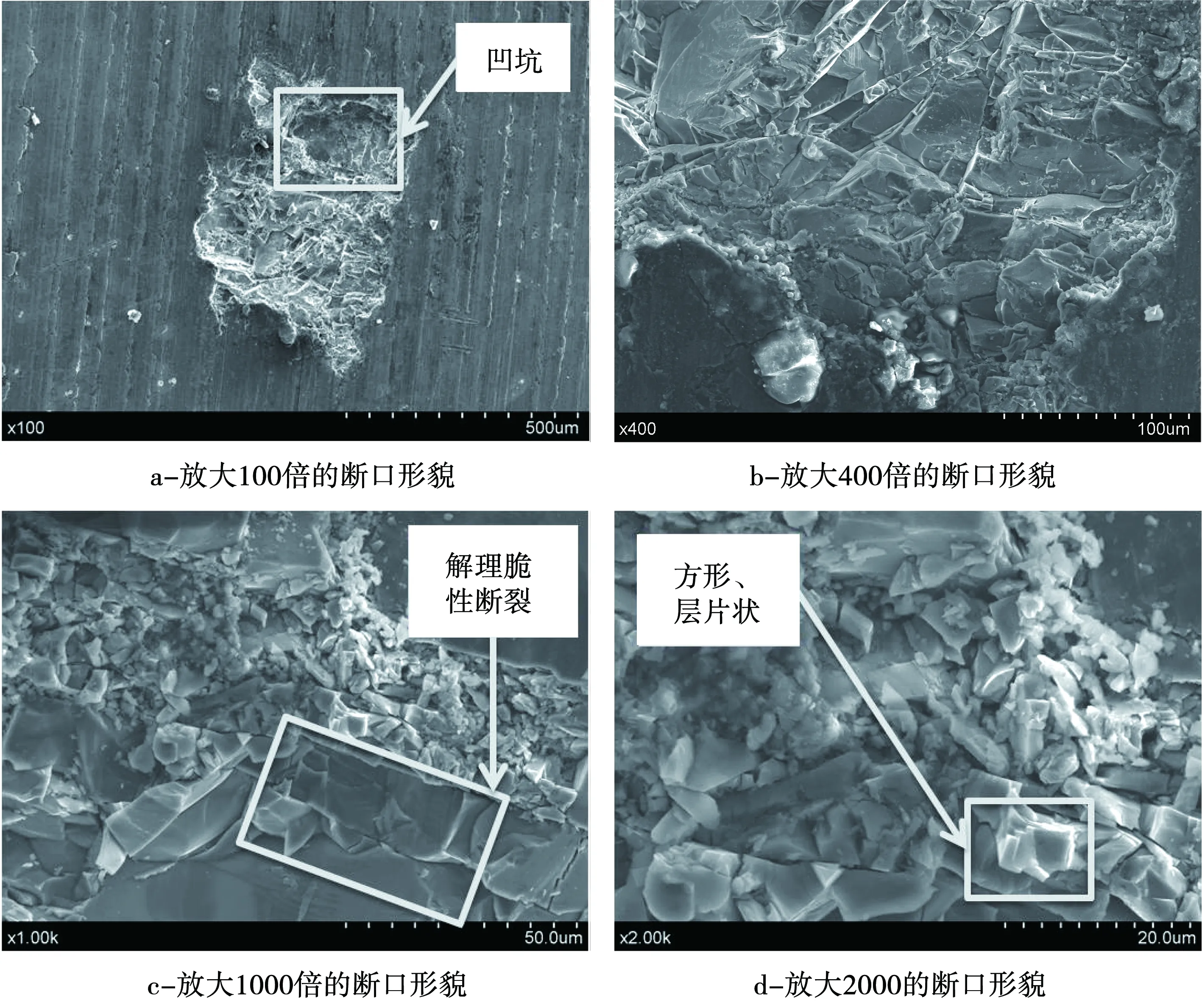

1.4 SEM/EDS能谱分析

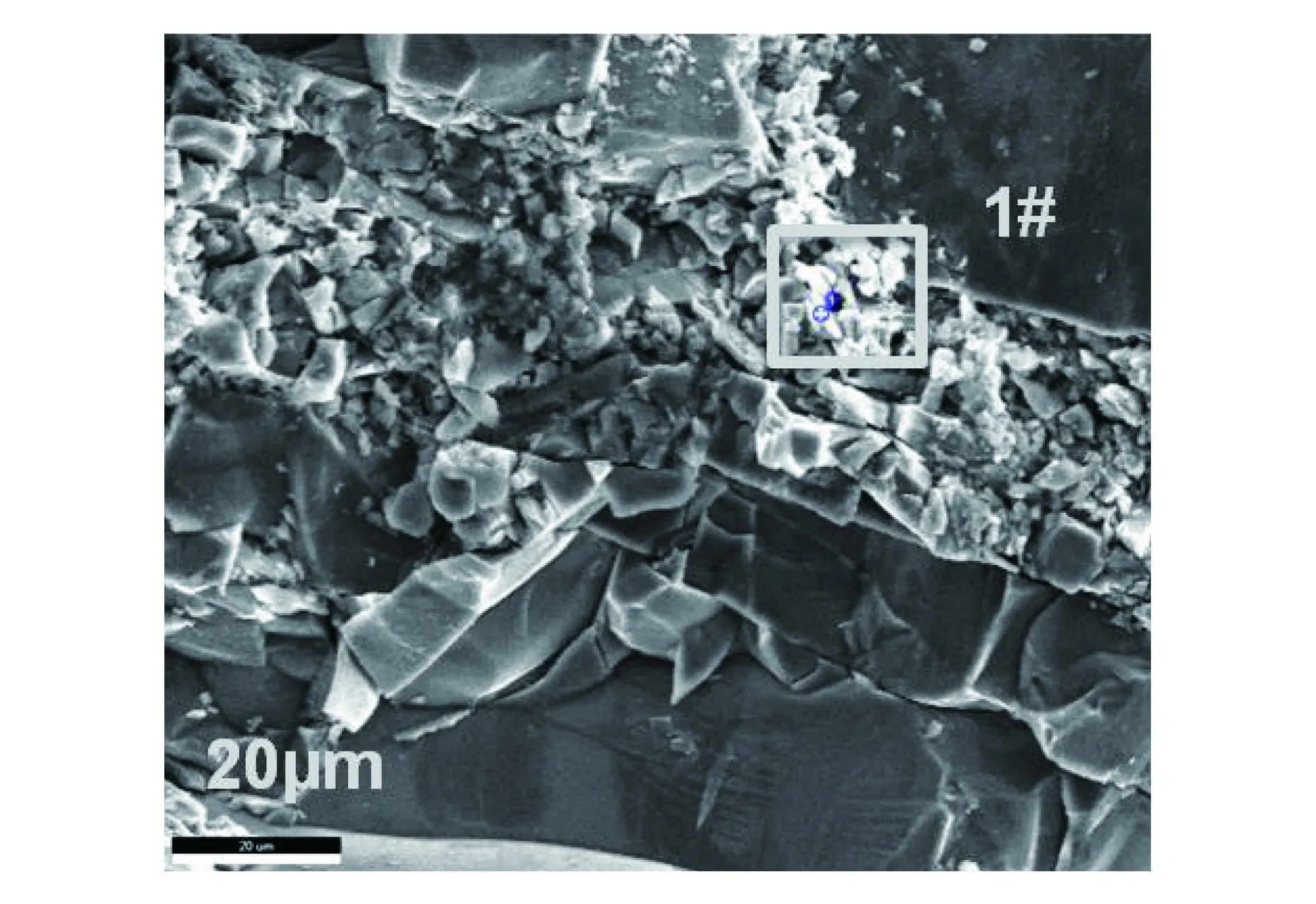

在扫描电子显微镜下观察凹坑内部,形貌图如图3所示。由图3可以看到,该缺陷的断口呈层片状,断口比较光滑、无明显的断裂韧窝形貌,说明该缺陷掉落时未经明显的塑性变形就发生了断裂,为典型的解理脆性断裂,掉落物较脆且硬度较高[4-5]。

图3 断口形貌图Fig.3 Fracture morphologies

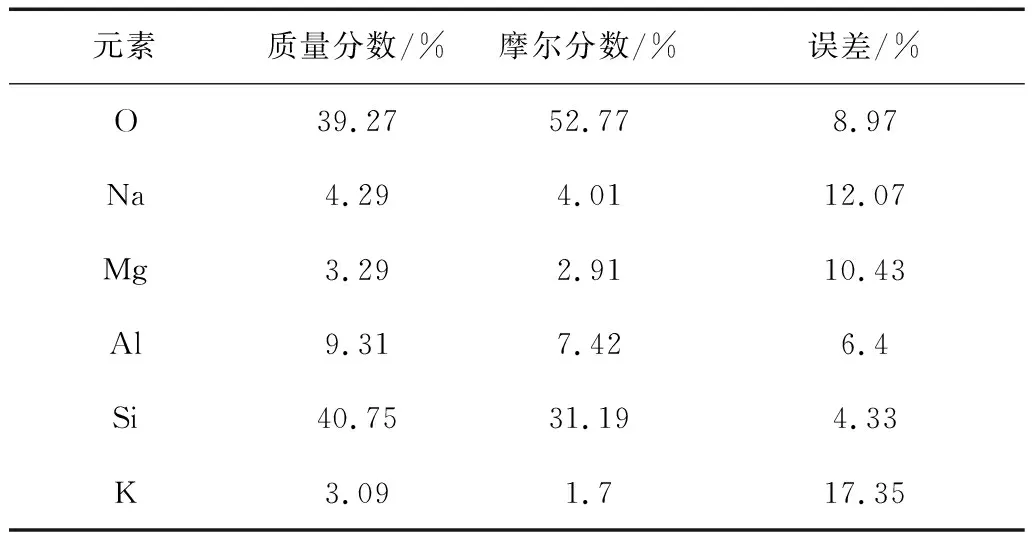

对断口进行EDS扫描分析,在图4中缺陷区域1#主要含有Si和O(如表2所示),其次还有Na和Mg,判断表面应为Al2O3、Mg2Si和多余的Si。

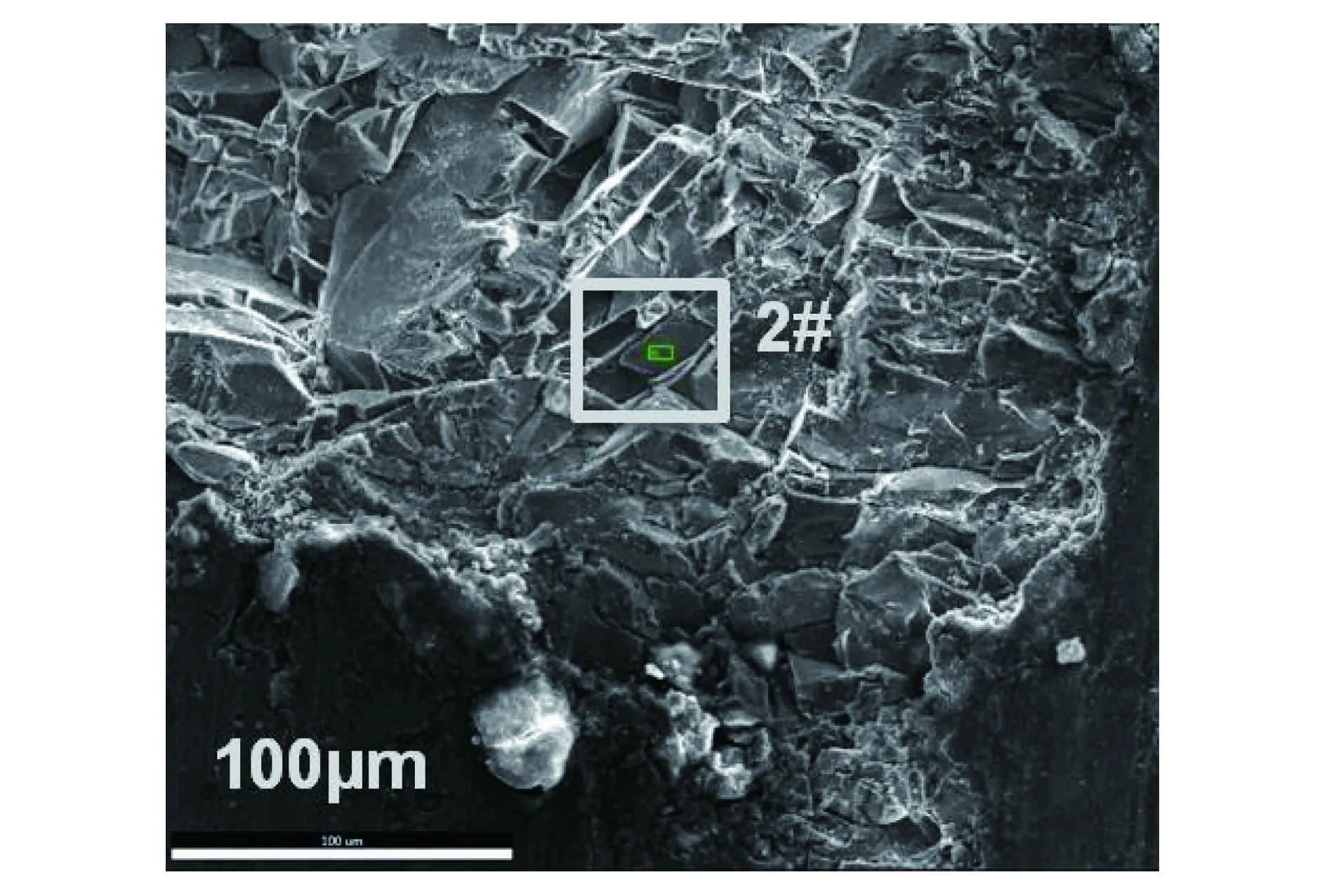

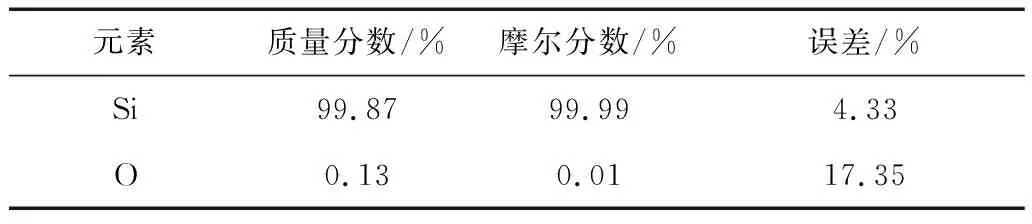

在图5中缺陷区域2#的EDS能谱显示为纯Si(如表3所示)。

图4 缺陷区域1#的断口SEM图Fig.4 SEM morphology of fracture in defect area 1#

表2 图4中缺陷区域1#的EDS元素分析Table 2 EDS element analysis in defect area 1# of Fig.4

图5 缺陷区域2#的断口SEM图Fig.5 SEM morphology of fracture in defect area 2#

表3 图5中缺陷区域2#的EDS元素分析Table 3 EDS element analysis for defect area 2# of Fig.5

2 凹坑缺陷产生的原因

从形貌及EDS能谱可以推断出:亮黑色、层片状的缺陷为Si。查看车间的生产过程记录可以发现,该批次的产品在炉内熔炼时由于元素Si的成分不合格,一共补加Si三次,加完Si之后一般都是关上炉门保温几分钟即进行下一道工序,但是相对于铝合金来说,Si的熔点很高,可达到1 400 ℃。补加Si之后保温几分钟并不能保证Si完全熔化。若在铝合金熔铸生产中加入纯Si,需要提高铝液的温度才能使之完全熔化,这样操作会明显增加能量消耗,而且会大大造成Al和Si的烧损,随后铸造的铸锭质量也会下降。从生产过程控制的记录看并未发现铝合金熔炼温度有明显升高,故可以推断补加的Si没有完全熔化,铸造时一并流入铸锭中。铸锭经过挤压成圆棒,Si既硬又脆且难溶,无论是后续的热处理或者变形加工都不能将其消除,只能在塑性加工变形过程中破碎,由于熔铸时Si与基体结合较强,锻造加工时会拉动基体撕裂进而跟周围的基体一起掉落,即形成图2所示大小的坑。

在铝合金生产中,大都将高熔点的难熔Si先制备成含量较高的Al-Si中间合金,中间合金的熔点远远低于纯Si的。w(Si)=20%的Al-Si中间合金其熔点只有570 ℃左右,铝合金熔化过程中Si以中间合金的形式加入,就可以把Si完全熔化。为了避免类似缺陷再次发生,对熔炼车间做出严格规定:熔炼之前严格计算配料中Si的添加量,在熔炼过程中炉前分析若发现Si成分不合格时,只能补加Al-Si中间合金,严禁补加纯Si。

3 结 论

1)4032铝合金锻件的凹坑缺陷为不规则的、亮黑色的、片状的非金属物质,其大小约为2.69 mm;

2)该缺陷成分为Si,其产生的原因:合金熔炼时发现Si成分低于用户要求的标准值,补加Si后未完全熔化导致的。后来做出规定:熔化过程中发现Si成分不合格时,严禁补加纯Si,只允许补加Al-Si中间合金。