热处理及轧制对FSP加工Al-Zn-Mg-Cu-Sc合金板组织和力学性能的影响

侯远飞,戴海桃,徐峥峥,彭英浩,刘崇宇

(桂林理工大学 材料科学与工程学院,广西 桂林 541004)

Al-Zn-Mg-Cu合金是超高强度可热处理强化铝合金,具有比强度高、导热性优良、良好的耐磨性和焊接性等优点,作为重要的结构材料被广泛应用在军工、汽车与其他工业领域[1-3]。向Al-Zn-Mg-Cu合金中添加钪(Sc)元素,形成Al3(Sc,Zr)相,微米级尺寸的Al3(Sc,Zr)相能够促进合金凝固过程中的非均匀形核,改善铝合金铸态组织,不仅能细化合金晶粒,还可促进组织由树枝晶向等轴晶转化;纳米级Al3(Sc,Zr)相能够有效地钉扎晶界,抑制再结晶和再结晶晶粒粗化,进而优化其力学性能[3-5]。搅拌摩擦加工(FSP)是在搅拌摩擦焊接基础上发展的一项新型铝合金固相加工技术,其原理是利用搅拌头的高速旋转和移动实现材料微观组织细化、均匀化和致密化,该技术可实现材料微观结构及性能优化[6-9]。

目前已有大量关于铝合金搅拌摩擦加工的研究。例如:郭韡等[7]研究了1060(L2)纯铝搅拌摩擦加工前后的显微组织和力学性能,研究表明搅拌摩擦加工后,1060纯铝抗拉强度和伸长率分别都得到了提高;李念军等[10]对7075-T6铝合金搅拌摩擦加工前后的显微组织和力学性能进行了研究,发现经搅拌摩擦加工后合金的加工区晶粒明显细化,但屈服强度和最大抗拉强度均有所下降;张凯等[11]对FSP后的铸态Al-Zn-Mg-Cu合金进行固溶-时效热处理后,发现显微硬度明显提升;本课题组前期曾采用7055-0.25Sc铝合金板材为母材,研究T6热处理对FSP态合金的微观结构与力学性能的影响,结果表明,FSP 7055-0.25Sc铝合金的强度显著低于母材强度,但经过T6处理后试样的力学性能明显改善[12-13]。

热处理和塑性变形是提升Al-Zn-Mg-Cu合金力学性能的重要途径,但目前对搅拌摩擦加工的Al-Zn-Mg-Cu-Sc合金进行热处理及轧制变形的研究较少。本课题拟采用固溶-时效热处理和轧制变形对搅拌摩擦加工Al-Zn-Mg-Cu-Sc合金进行试验研究,通过金相显微镜、扫描电子显微镜、透射电子显微镜及拉伸性能测试,较系统的研究热处理及轧制对其微观组织及力学性能的影响。以期获得具有高力学性能的Al-Zn-Mg-Cu-Sc合金材料。

1 试验材料及方法

采用熔铸工艺制备配料成分为Al-5.61Zn-1.43Mg-0.13Cu-0.18Zr-0.25Sc的合金铸锭。对铸锭进行470 ℃30 h均匀化处理,随后对锭坯进行420 ℃热轧变形,热轧制完成后板材厚度为4.0 mm,对所获得的板材进行480 ℃1 h的固溶处理、在室温水中快速冷却淬火。对所得固溶淬火试样在120 ℃温度进行人工时效处理,并通过绘制时效-硬化曲线图来确定其峰值时效工艺参数。对完成这些热处理的试样命名为BM-T6试样。

用剪板机把热轧板材剪切成尺寸为200 mm×120 mm×4.0 mm的试样,用丙酮去除板材表面油污、用粗砂纸打磨表面的氧化皮,然后在FSW-SXT-010型数控龙门移动式搅拌摩擦焊机上进行搅拌摩擦加工(FSP)。使用的搅拌头材料为H13钢,搅拌头的轴肩直径为16 mm,针长为3.7 mm,根部和端部直径分别为3 mm、5 mm。FSP过程中搅拌针沿顺时针方向旋转,行进方向沿板材的轧制方向。本试验中加工转速800 r/min,行进速度100 mm/min,下压量0.2 mm,搅拌针与板材相接触后在加工起点位置停留15 s,在加工结束位置上停留3 s。加工完成后的区域完整,无裂纹与隧道。完成这些加工后的试样命名为FSP试样。

对FSP试样进行轧制和热处理,轧制采用热轧(HR)和冷轧(CR)的两种轧制方式,HR工艺是将FSP试样随炉升温至400 ℃保温30 min后进行热轧,经过7~8道次轧制至1 mm厚,每轧一道次后回到加热炉保温3 min;CR工艺是将FSP试样在室温下进行冷轧,轧制至1 mm厚。

热处理工艺为T4和T6两种,T4工艺:固溶温度为480 ℃,固溶时间为1 h,在室温水中快速冷却,然后在自然环境中静置15 d;T6工艺:固溶温度为480 ℃,固溶时间为1 h,快速水冷,峰值时效温度为120 ℃。

FSP试样进行后续热处理的试样分别命名为FSP+T4试样和FSP+T6试样;FSP试样经过热轧后再进行热处理的试样分别命名为FSP+HR+T4试样和FSP+HR+T6试样;FSP试样经过冷轧后再进行热处理的试样分别命名为FSP+CR+T4试样和FSP+CR+T6试样。

对FSP、FSP+T4和FSP+T6试样沿垂直于FSP方向取金相试样,其他试样均沿着轧制方向取金相试样;使用LEIKA DMI8A金相显微镜(OM)观察金相组织。母材的TEM试样沿轧制方向切取,FSP、FSP+T4和FSP+T6试样的TEM试样沿FSP方向选取,FSP试样经过轧制后的TEM试样沿轧制方向选取,使用型号为FEI-Tecnai G2 F20 S-TWIN的透射电镜(TEM)观察和分析各试样微观组织。

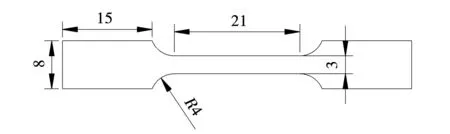

为了确定经过T6热处理试样的峰值时效工艺参数及峰值硬度,采用型号为LM248AT的显微硬度仪对经不同时间时效后的试样进行硬度测试,测试载荷为300 g、保压时间为13 s,每个试样进行20次测量,并计算其平均硬度,获得时效-硬化曲线。使用线切割机沿着轧制方向和FSP方向切取拉伸试样,其尺寸及形状见图1。采用型号为Instron-8801万能拉伸试验机进行拉伸试验,拉伸试验的应变速率为4×104s1。采用型号为Hitachi-S4800场发射扫描电镜(SEM)观察各拉伸试样的断口形貌。

图1 拉伸试样的形状与尺寸(单位:mm)Fig.1 Shape and size of the tensile specimen

2 试验结果及分析

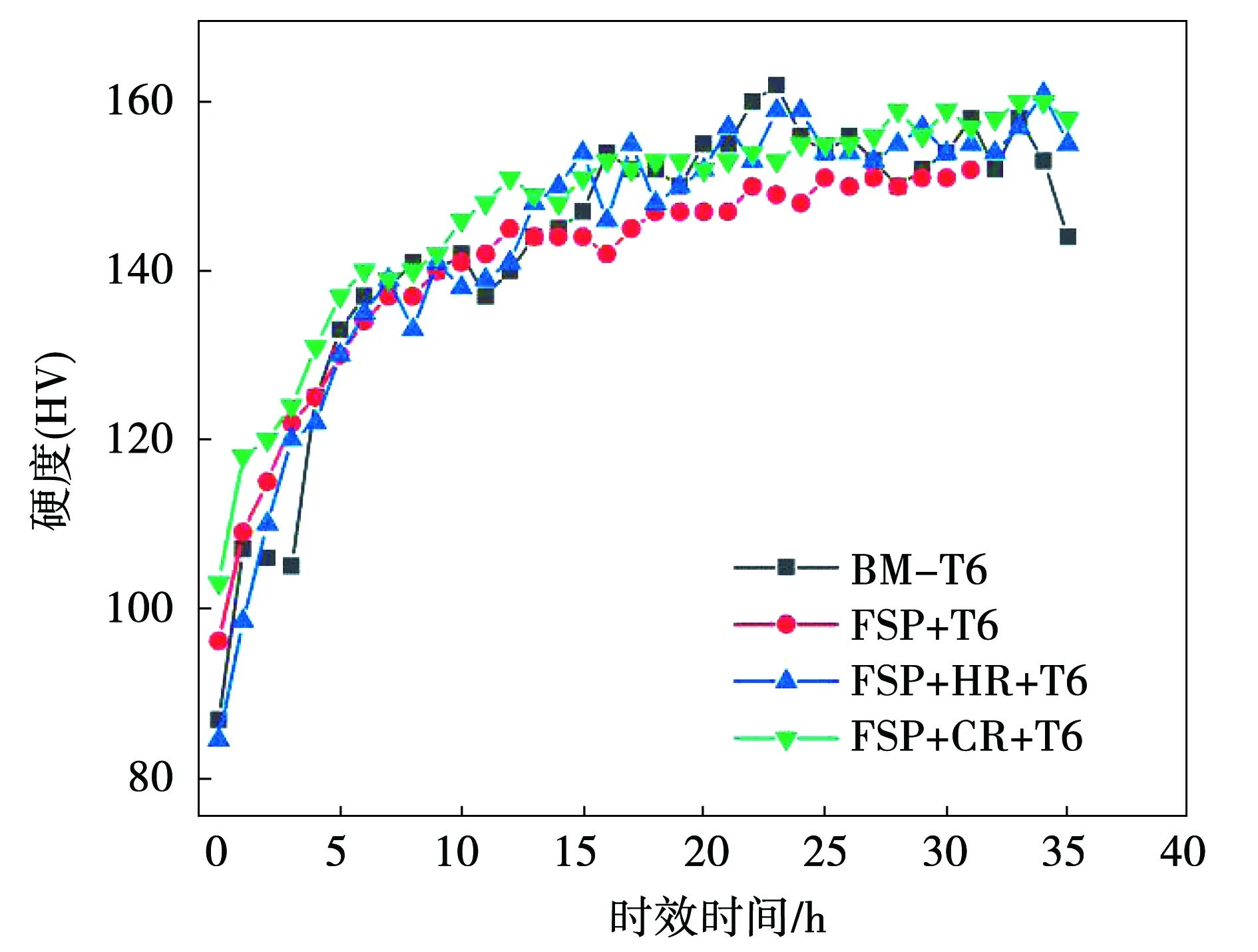

图2为BM-T6、FSP+T6、FSP+HR+T6和FSP+CR+T6试样在时效温度120 ℃的时效-硬化曲线。

图2 BM-T6、FSP+T6、FSP+HR+T6和FSP+CR+T6试样的时效-硬化曲线Fig.2 Aging-hardening curves of solution treated BM-T6,FSP+T6,FSP+HR+T6 and FSP+CR+T6 samples

从图2可以看出母材的硬度在时效23 h增加到最大值、为162 HV,之后有小幅度波动,但总体趋势下降。FSP+T6、FSP+HR+T6和FSP+CR+T6试样的硬度在24 h前随时效时间的延长缓慢增加,在24 h时达到峰值硬度,峰值硬度分别为149 HV、159HV和155 HV,然后时效硬化曲线逐渐趋于平缓。对比4条时效-硬化曲线发现,BM-T6试样的硬度最高,FSP+T6、FSP+HR+T6和FSP+CR+T6试样的硬度值相差不大。

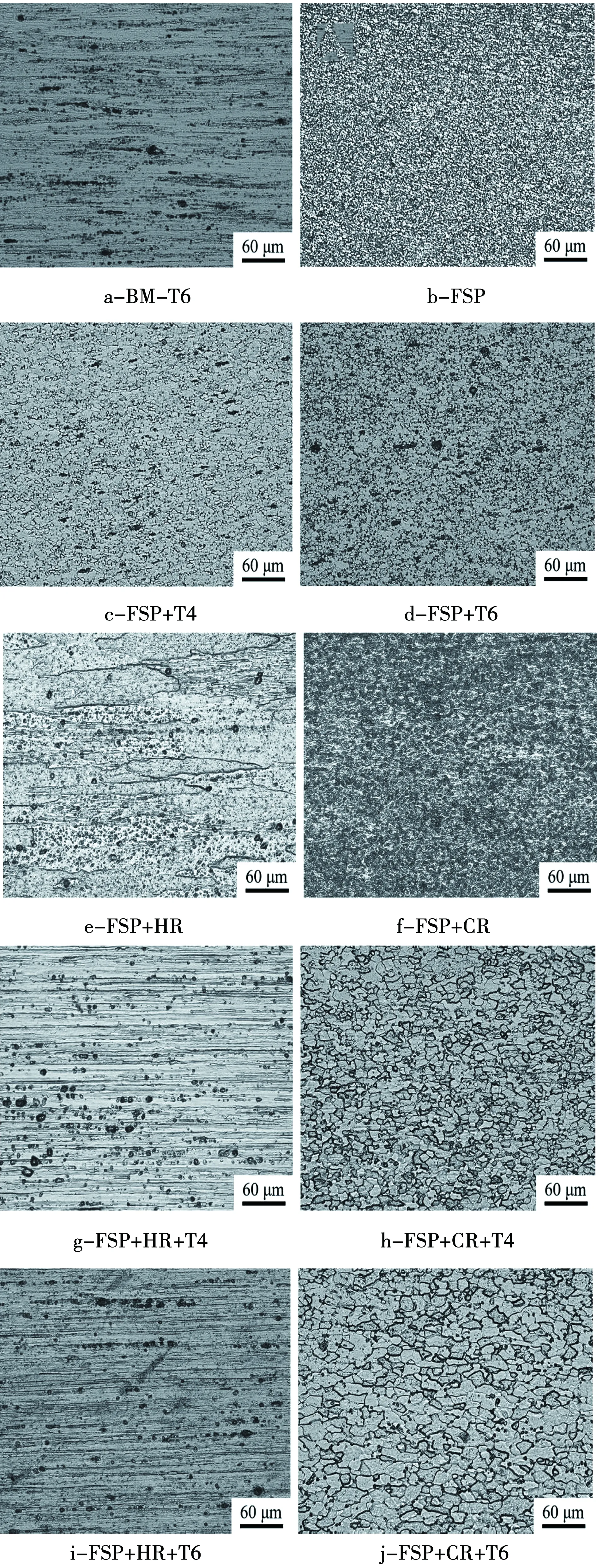

图3为BM-T6、FSP、FSP+T4、FSP+T6、FSP+HR、FSP+CR、FSP+HR+T4、FSP+CR+T4、FSP+HR+T6和FSP+CR+T6试样的光学显微组织。从图3a中可以看出BM-T6试样的晶粒为细长的纤维状,而FSP、FSP+T4和FSP+T6的试样晶粒均为细小的等轴晶(图3b-d),经过热处理的FSP+T4和FSP+T6试样 的晶粒尺寸略大于FSP试样的。从图3e-f中可以看出,经热轧后的FSP+HR试样的晶粒由等轴状变成了纤维状,而FSP+CR试样的晶粒依然保持着等轴状结构。从图3g和图3i中可看出,FSP+HR+T4和FSP+HR+T6试样的晶粒均为细长的纤维状。从图3h和图3j中可以看出,FSP+CR+T4和FSP+CR+T6试样的晶粒均为等轴晶,FSP+CR的试样经过T4和T6处理后,晶粒明显长大,FSP+CR+T6试样的晶粒略大于FSP+CR+T4试样的。

图4为BM-T6、FSP、FSP+T4、FSP+T6、FSP+HR+T6和FSP+CR+T6试样的TEM图像。从图4a可见,BM-T6试样的晶界处和晶内都存在大量的析出相,晶界处的析出相尺寸大于晶内析出相,这是因为晶界处的析出相在热处理过程中发生了粗化及演化。从图4b可见,FSP试样的析出相发生了明显的粗化。从图4c中可见,FSP+T4试样的晶界处及晶内都能观察到比母材更细小的析出相,并且晶界处析出相呈连续状分布。从图4d可见,FSP+T6试样的晶内析出相重新析出。从图4c-f可见,FSP+HR+T6和FSP+CR+T6试样中能够观察到与FSP+T6试样中相似的相组织。

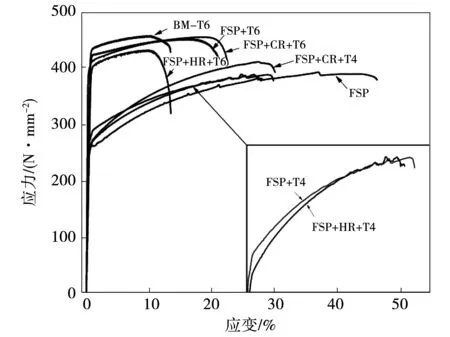

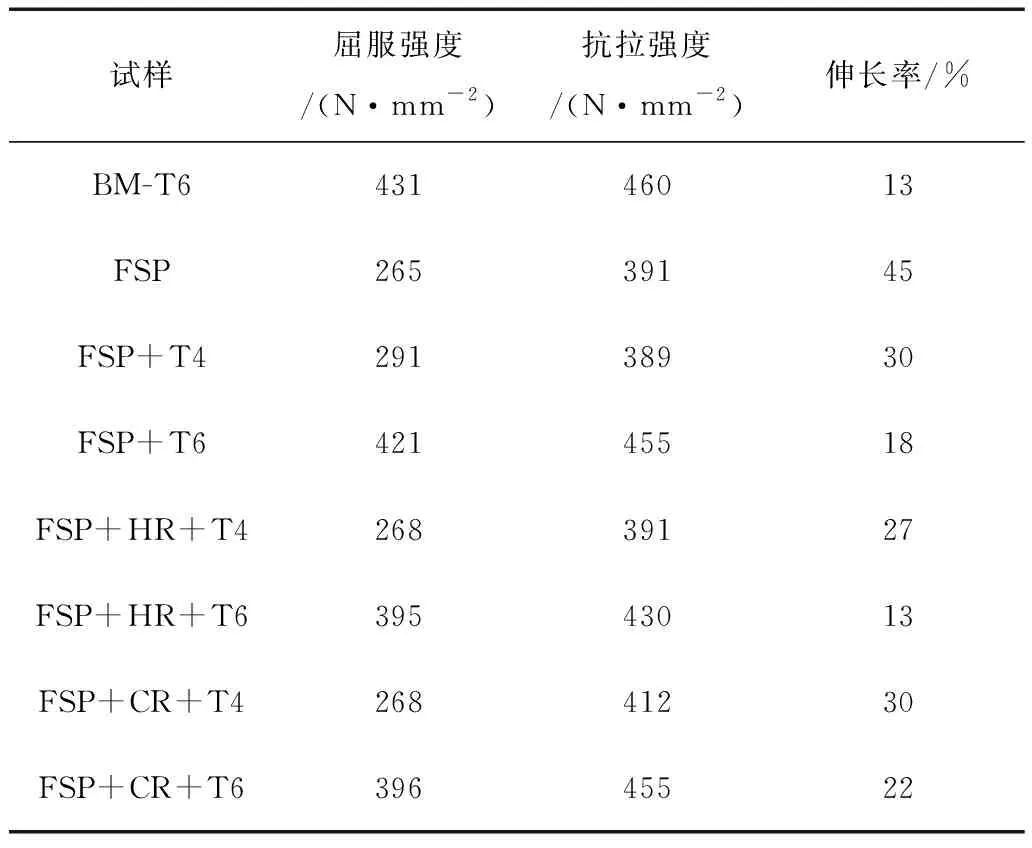

图5为各试样的应力-应变曲线。表1为这些试样的拉伸性能数据。从中可见BM-T6试样的抗拉强度达到460 N/mm2,伸长率也达到13%;FSP试样相比于BM-T6试样,其抗拉强度与屈服强度低,但塑性高;FSP试样经过热处理后其抗拉强度都有不同程度的提高,但伸长率略有降低;FSP+CR+T6试样的抗拉强度和伸长率高于FSP+T6和FSP+HR+T6试样的;FSP+T4、FSP+HR+T4和FSP+CR+T4试样的屈服强度比FSP试样的略有提高、其伸长率明显减少。

图3 各试样的OM照片Fig.3 OM images of samples

图5 各试样的应力-应变曲线Fig.5 Stress-strain curves of samples

图6为BM-T6、FSP、FSP+T4、FSP+T6、FSP+HR+T4、FSP+HR+T6、FSP+CR+T4和FSP+CR+T4试样的断口形貌SEM照片。从图6中可以看出所有试样的断裂形式都是韧性断裂。从图6a中可以看到BM-T6试样的断口形貌拥有大而深的韧窝。FSP、FSP+T4和FSP+T6试样具有更细小、更均匀的韧窝,韧窝深度较浅(图6b~d)。从图6e可以看到FSP+HR+T4试样的韧窝形状与FSP+T4、FSP+T6试样的形貌相似 。从图6f可以看到FSP+CR+T4试样的断口形貌很不均匀,从而导致合金材料的强度和伸长率显著下降。FSP+HR+T6和FSP+CR+T6试样的断口形貌拥有大而深的韧窝和撕裂棱(图6g~h)。

表1 各试样的拉伸性能数据Table 1 Mechanical properties of samples

所有试样都具有相同的化学成分,但每个试样的塑性和强度却不相同。FSP促进了合金的动态再结晶,使合金材料晶粒转变为细小等轴状晶粒,但铝合金的细晶强化效果却并不明显,然而,FSP过程中搅拌头与板材的摩擦生热导致晶内η′相转变成η相,晶界处的析出相也发生粗化(图4a、b),从而弱化合金析出强化效应,并导致合金强度下降。从图6a、b中发现,FSP试样的断面上拥有更多更细小的韧窝,从而导致FSP试样表现出较高的伸长率。FSP+T6、FSP+HR+T6和FSP+CR+T6试样中的η′相重新析出,高密度的纳米沉淀析出相导致试样的抗拉强度得到提高,而伸长率减少。FSP+T4、FSP+HR+T4和FSP+CR+T4试样的抗拉强度提高并不明显,而伸长率有明显减少,在固溶处理时η相溶解,这使得合金内含有更多的溶质原子,在自然时效过程中析出了少量的强化效应较低的GP区,因此,强度略微升高。

3 结 论

通过试验研究热处理及轧制后搅拌摩擦加工的Al-Zn-Mg-Cu-Sc合金板材,可得出以下结论:

1)FSP可有效地细化、等轴化合金母材,但也导致母材的纳米析出相演化为粗大η相。

2)T6热处理使FSP 、FSP+HR和FSP+CR试样内再次获得高密度纳米析出相。

3)T6热处理极大地提高了FSP 、FSP+HR和FSP+CR试样的抗拉强度。与FSP试样进行比较,FSP+T6、FSP+HR+T6和FSP+CR+T6试样的抗拉强度分别提高了64 N/mm2、39 N/mm2和6 N/mm2。

4)T4热处理后的FSP 、FSP+HR和FSP+CR试样与FSP试样进行比较,FSP+T4、FSP+HR+T4、FSP+CR+T4试样的屈服强度和抗拉强度没有明显提高。