铝合金板温成形和热成形技术应用研究

吴新星,范家春,邢 阳,倪娟丽,俞 雁

(广州汽车集团股份有限公司 汽车工程研究院,广东广州 511434)

随着汽车保有量持续增加,燃油消耗及尾气污染日益加剧,加之国家对汽车排放标准的日渐严格[1],汽车公司纷纷将降低燃料消耗和限制尾气排放作为汽车发展的重要目标。能使汽车轻量化的先进汽车材料和加工技术是实现这一目标的重要保证。铝合金由于具有比强度高、抗冲击性能好、耐蚀性能优良、易回收利用等优点,成为汽车轻量化的重要材料[2-3]。2019年上市的Aion XL为广汽首款钢铝混合豪华SUV汽车,采用“上钢下铝”用材策略,车身汇集了铝铸件、铝挤压材和铝板材等共计10多种不同的轻量化材料,其中铝合金占比达到42%,同时借助多种先进连接工艺,全面提升车身强度及性能,令汽车安全与轻盈兼得。本文综述铝合金板温成形和热成形技术的应用和研究情况。

1 铝合金板材成形趋势

按塑性变形时的工件温度,可将金属塑性变形分为冷成形、温成形和热成形三种。再结晶温度以上的塑性加工称为热成形,再结晶温度以下且不发生回复的塑性加工称为冷成形,温成形的加工温度介于上述二者之间,具体数值尚无精确界定[4]。

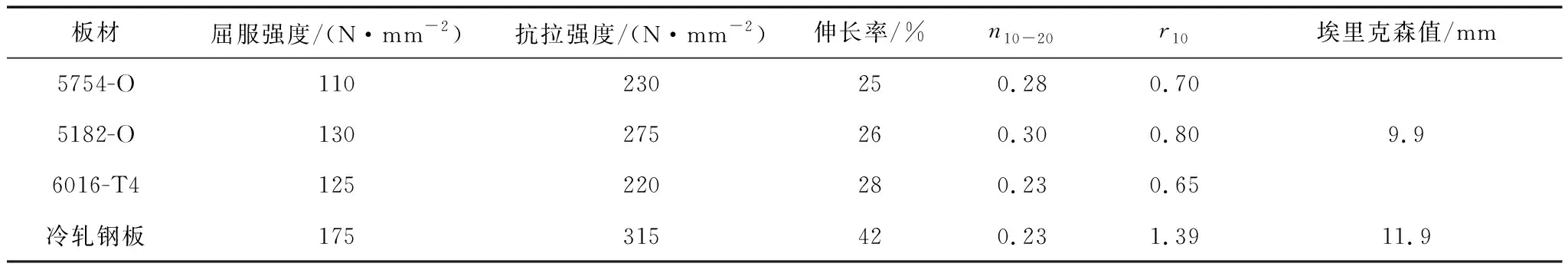

目前,冷成形的5×××系和6×××系铝合金板已广泛应用于制造发动机盖、行李箱盖、车门等汽车覆盖件,所涉及的合金主要是5754、5182和6016等中强度铝合金,见表1。其中5182铝合金的伸长率相对较高,硬化指数n值最大,有利于板材在受力变形时抵抗局部变形、延缓颈缩,故具有最好的成形性能,但是它与钢板相比,仍存在一定的差距,从而限制了其在汽车上的大量应用。

为进一步提升铝合金在汽车上的应用强度级别,实现更好的轻量化效果或进一步提高常规铝合金成形性能,满足复杂零件成形需求,铝合金的温成形和热成形成为当前研究的重要方向。

表1 汽车覆盖件用铝板典型力学性能[5]Table 1 Typical mechanical properties of aluminum alloy sheet for auto-body panel[5]

2 铝合金温、热成形应用

铝合金分为热处理不可强化合金和热处理可强化合金两类。5×××系铝合金为热处理不可强化合金,主要强化方式为固溶强化、加工硬化和细晶强化。其中,固溶强化效果取决于合金中Mg元素在基体中的过饱和度;加工硬化效果主要取决于组织中的位错密度,与加工变形量有关;细晶强化取决于晶粒大小。

6×××系和7×××系铝合金为热处理可强化合金,它们除了上面所述三种强化机制外,时效强化是其主要强化手段。以Al-Mg-Si系的6×××系铝合金为例,Mg2Si是该合金的主要强化相,Mg2Si在铝基体中的固溶度随着温度的下降而降低,使其时效析出后具有显著的时效硬化效果[6]。一般认为Al-Mg-Si铝合金的析出序列[7]:

过饱和固溶体→团簇→GP区→β″→β′→β。

其中,与基体半共格的β″相是峰值时效时(T6)最主要的强化相,β″相密度越高合金强度就越高;合金发生过时效后部分的β″相转化为β′相,合金强度下降。

2.1 铝合金温成形工艺

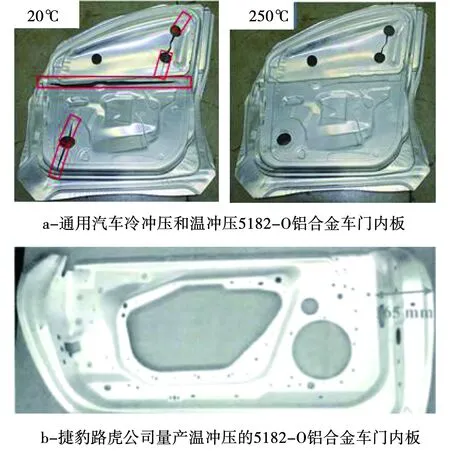

铝合金温成形工艺路线如图1所示,先将铝合金板料加热到200 ℃~350 ℃,保温一段时间后进行等温或非等温加工成形,然后空冷。温成形过程中,除了会产生加工硬化外,还会发生动态回复,降低材料的变形抗力,提高塑性变形能力。Li等[8]研究了5182、5754和6111铝合金板材在温成形条件下的单向拉伸行为,发现板材伸长率与成形温度正相关,而与应变速率负相关,同时提高成形温度可使应变速率敏感性指数显著提高;通用汽车[9]利用室温模具的非等温温成形技术,250 ℃温度下板材冲制出冷冲压无法实现的5182-O铝合金车门内板(图2a);而捷豹路虎公司已成功将温成形技术应用到量产车型上,采用温冲压技术生产的5182-O铝合金门内板拉深深度高达165 mm[10](图2b)。

相对而言,5×××系铝合金在温成形温度区间内成形性显著提高,故对该系合金板材温成形的研究广泛;而对于6×××系和7×××系铝合金,需对成形温度和时间进行极为苛刻的控制,否则T6态合金工件可能发生不可逆转的过时效,引起其强度下降,失去采用高强合金材料的意义。

图1 铝合金温成形工艺路线Fig.1 Hot deformation process line of aluminum alloy

图2 部分国外量产车型用5182-O铝合金部件Fig.2 Photographs of some 5182-O aluminum alloy parts used in foreign mass-produced automobiles

2.2 铝合金热成形

5×××系铝合金热成形工艺路线与图1温成形相似,但成形温度一般需提高至400 ℃~500 ℃,5×××系铝合金板在此温度下伸长率进一步提升,控制合适的成形工艺(温度、成形速率等),甚至可以获得超塑性成形。例如周义等研究表明,5182-O铝合金在加热温度为500 ℃、应变速率为8.33×10-3s-1时伸长率高达200%[11];他们利用5182铝合金在450 ℃~500 ℃、最大胀形压力0.4 MPa下的超塑性,成功制备某汽车用前挡泥板零件[12],但该工艺成形缓慢(30 min~60 min),难以满足汽车大批量生产需求。为此,北京机电所吴晓祎联合北京航空航天大学及长城汽车公司开发出一种铝覆盖件快速成形技术和装置,试制的5083铝合金发动机罩成形过程仅需时间60 s[13]。

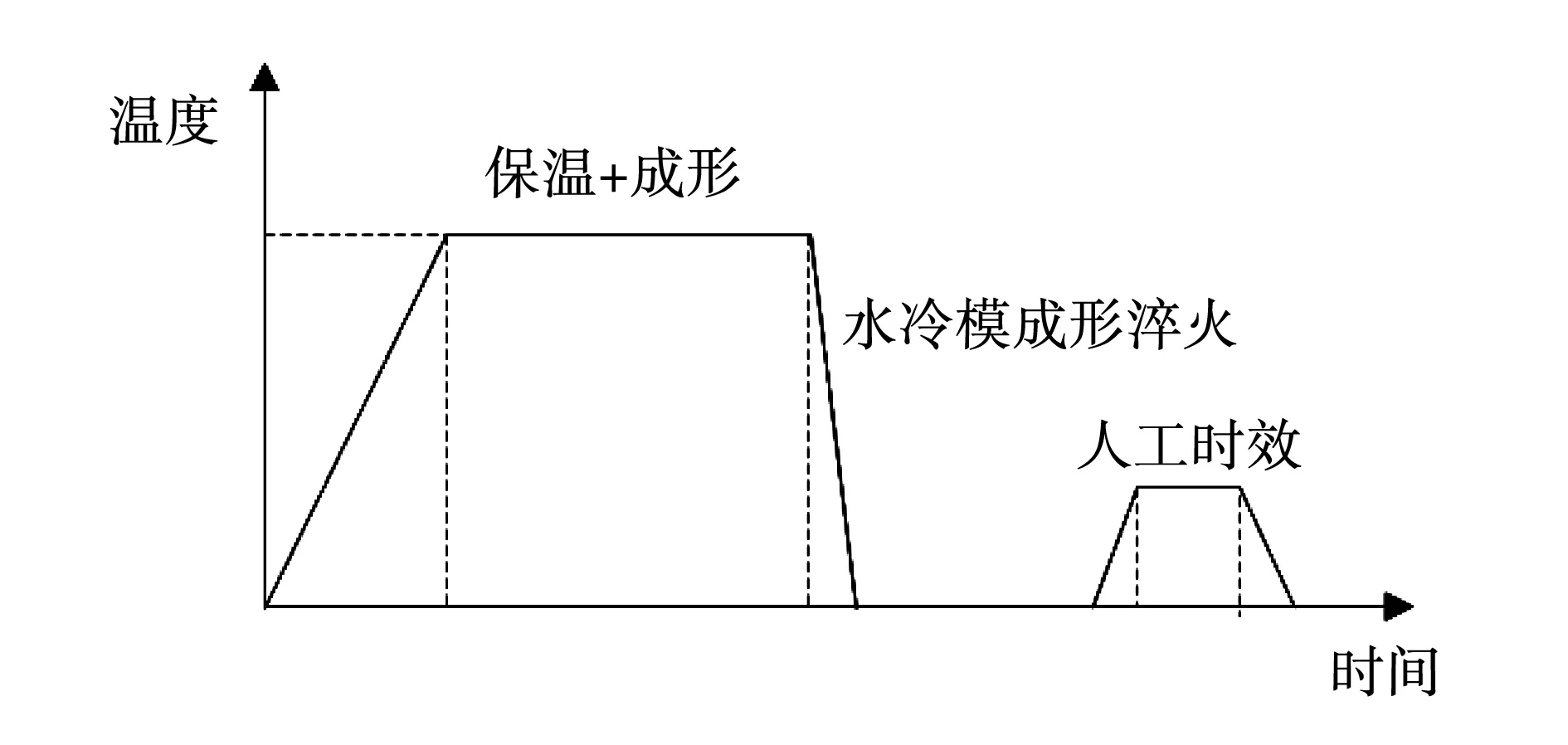

固溶处理-成形-冷模内淬火(HFQ)技术是一种典型的针对可时效强化铝合金的热冲压技术,其工艺路线如图3所示。大致过程为先将铝合金板加热到固溶温度,完全固溶后快速转移到水冷模具中进行冲压成形,然后模具保压淬火,形成过饱和固溶体,再转移至加热炉进行人工时效,提升零件的强度[14]。科研人员对该工艺进行了深入的研究,Mohamed等[15]测试了6082铝合金在不同温度下的高温力学性能,同时对6082铝合金板材胀形试验进行了有限元分析,获得板材在不同成形速度下的断裂模式。Liu等[16]揭示了接触压强、表面粗糙度和润滑条件等对界面传热系数的作用,并计算出不同实验条件下的热传系数值。Zhou等[17]采用数值模拟和试验研究了6111铝合金车门防撞梁的减薄、破裂和回弹等缺陷,表明润滑可避免成形缺陷的产生。

图3 铝合金HFQ热成形工艺路线Fig.3 HFQ hot deformation process line of aluminum alloy

工程应用方面福特汽车早在2014年就利用7075铝合金热冲制成形B柱,其力学性能可达到变形前T6态铝合金板的力学性能[18](图4a);此外,阿斯顿马丁的DB11车型的A柱[19](图4b)和路特斯Evora 400R车型的脚踏板也均为铝合金热成形件。2017年,AP&T公司成功交付了全球第一条基于HFQ技术的专用铝合金热成形生产线,可生产出质量更轻、强度更高、形状更复杂且尺寸稳定性更高的零部件[20]。

HFQ热成形技术在国内的应用稍晚于国外的。据报道,东风实业公司已掌握该技术,并联合原材料供应商西南铝业(集团)公司对未来汽车积极开展7075铝合金热成形零件的试制,同时在积极筹建国内第一条铝合金热成形生产线[21-22]。

图4 部分国外量产车型用HFQ铝合金热成形零件Fig.4 Photographs of some HFQ hot deformation parts used in foreign mass-produced automobiles

2.3 铝合金温成形和热成形零件性能验证

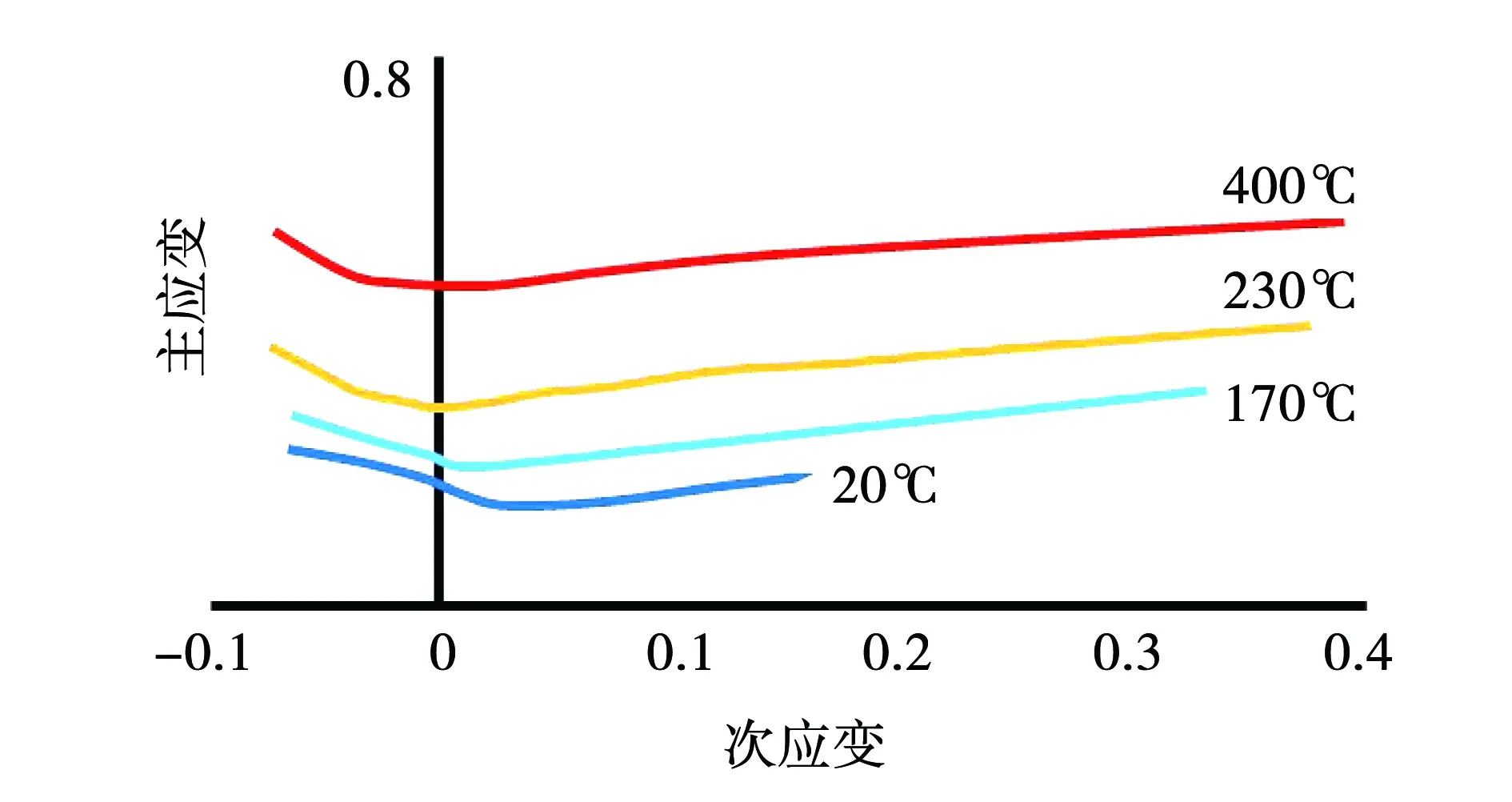

AP&T公司以7075-T6铝合金为例,同步开展冷成形、温成形和HFQ热成形研究。图5为7075-T6铝合金在不同温度下的成形极限图,其中170 ℃、230 ℃对应温成形,400 ℃对应热成形,可以看到,随着温度提高,合金成形极限提高[23]。

图5 7075-T6铝合金不同温度成形性能[23]Fig.5 Forming properties of 7075-T6 aluminum alloy at different temperatures[23]

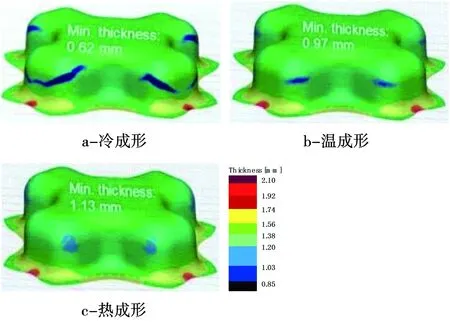

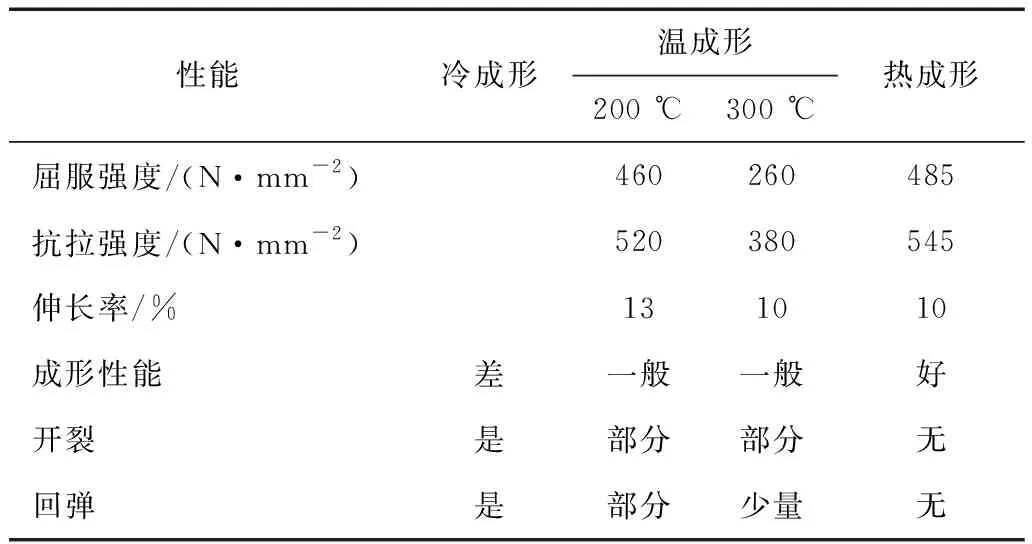

零件成形仿真结果表明,冷成形时,零件大部分位置减薄过大,出现开裂;采用温成形,减薄稍有改善,存在轻微开裂,零件勉强成形,而若采用热成形时,零件成形性能最好,未出现开裂现象(图6)。

力学性能方面,200 ℃温成形零件屈服强度、抗拉强度分别为460 N/mm2和520 N/mm2;升高温度至300 ℃,成形性能和回弹稍有改善,但零件屈服强度、抗拉强度分别下降至260 N/mm2和380 N/mm2,这是由于温成形过程发生过时效缘故,导致合金强度下降。而若采用热成形,不仅零件成形性能好、未出现回弹开裂,达到与原始T6态板材相当的性能(表2),可满足车身关键结构件对强度的要求,实现零件减薄和轻量化。

图6 冷成形、温成形和热成形最小减薄厚度对比[24]Fig.6 Comparison of minimum wall thicknesses for cold deformation,warm deformation and hot deformation

表2 7075-T6铝板冷、温和热成形后力学性能[24]Table 2 Comparison of mechanical properties for cold deformation, warm deformation and hot deformation of 7075-T6 alloy[24]

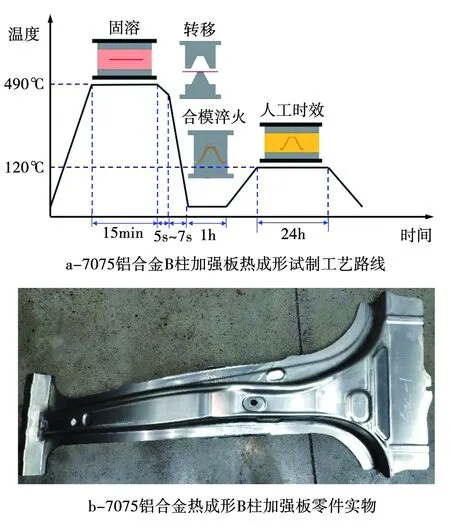

近些年来,我国高度重视基础制造装备产业,并连续立项支持。依托“高档数控机床与基础制造装备”国家科技重大专项开发,基于国产化机械伺服压力机及多层箱式加热炉的热冲压成形示范生产线(图7),开展7075铝合金热成形B柱加强板零件冲制。具体工艺路线如图8a所示,原材料为7075-T6铝合金板料,最终试制的零件(图8b)表面质量良好,尺寸精度满足要求,屈服强度和抗拉强度分别不低于500 N/mm2和550 N/mm2。

目前国内铝合金热成形技术还存在诸多问题,未来应用于量产还需重点关注如下几点:

1)热成形工艺需进一步优化

铝合金热成形固溶及人工时效处理时间过长,生产效率低、能耗大,需优化热成形工艺,缩短热处理时间以降低生产成本。

图7 部分国产化设备中的铝合金热成形部件Fig.7 Photographs of aluminum alloy hot forming parts in some domestic equipment

图8 7075铝合金热成形B柱加强板试制工艺路线及零件实物照片Fig.8 Technological process and photograph of B-pillar reinforced panel made by 7075 aluminum alloy hot deformation

2)原材料要低成本化和高性能化

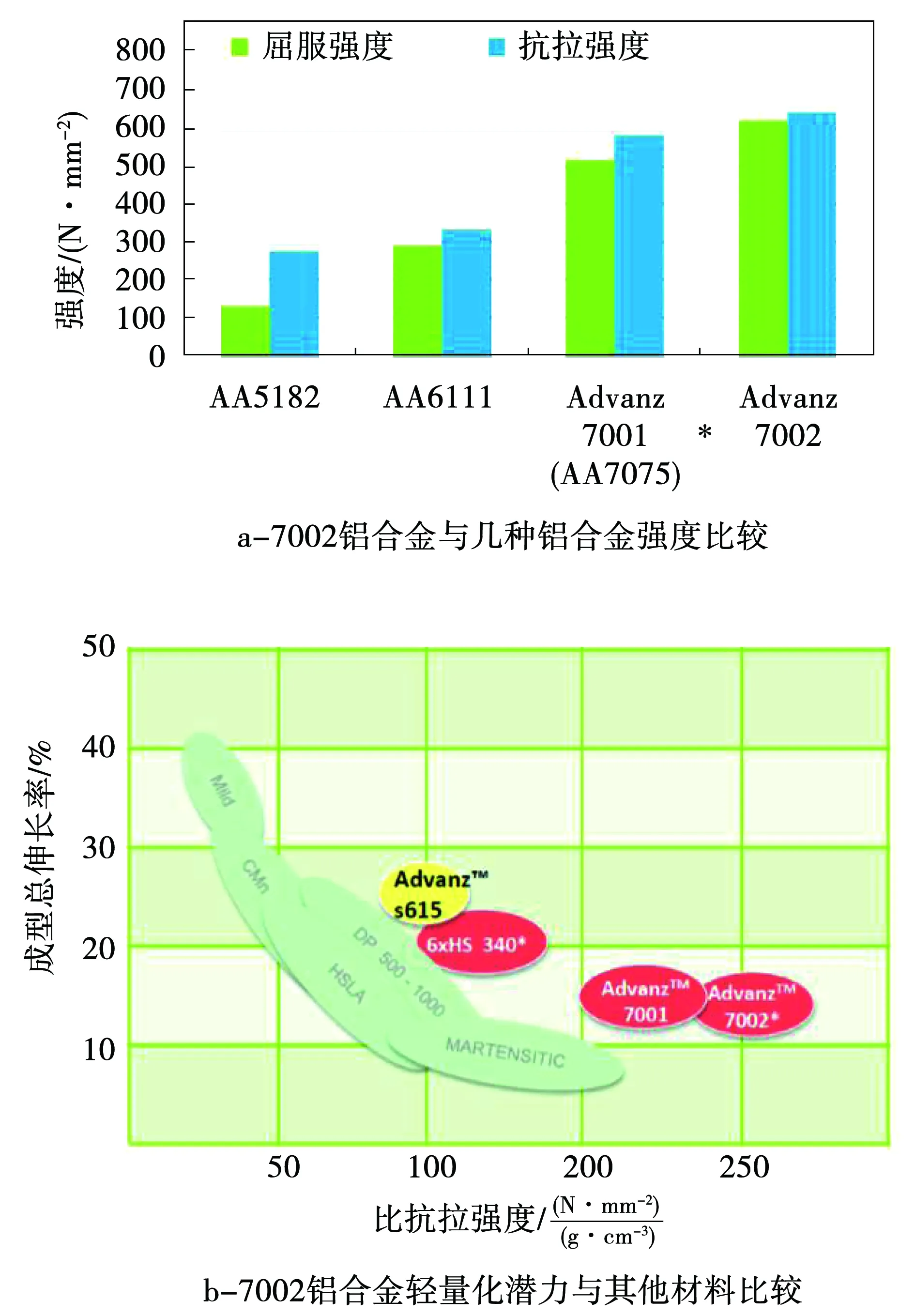

原材料成本是制约铝合金热成形零件应用的重要因素。热成形原材料可采用工业冷轧板料,而非T6态成品板料,这样既可以降低成本,同时工业冷轧板料的合金粗糙表面可有效降低铝板表面的热辐射,提高加热效率;此外,参照汽车用热成形钢件发展思路,不断提高热成形铝合金零件强度级别,实现更大轻量化,也是未来发展趋势。例如诺贝利斯公司已研发出新型Advanz 7002铝合金,其T6态下屈服强度、抗拉强度超过600 N/mm2(图9),大大高于目前市场上已有的类似铝合金,使汽车具备显著的轻量化潜力。

图9 诺贝利斯公司开发的Advanz7002铝合金基本力学性能及轻量化设计潜力Fig.9 Mechanical properties and lightweight design potential of Advanz7002 aluminum alloy developed by Novelis Inc

3)超高强铝合金应力腐蚀需引起重视

应力腐蚀开裂是指合金在拉应力和腐蚀介质的共同作用下引起的材料破坏现象。由于发生应力腐蚀断裂时的应力比材料屈服强度低,故其破坏性较大,应力腐蚀常发生于超高强的7×××系铝合金中,有的含Cu量较高的6×××系铝合金也会出现。目前关于超高强铝合金热成形汽车零件应力腐蚀开裂的报道较少,较多的报道是出现在高速列车车体方面[25-27],这可能与现在超高强铝合金在汽车上应用程度低有关。

影响铝合金应力腐蚀开裂敏感性的因素很多,其中热处理工艺和外部环境是非常重要的因素[28]。超高强铝合金热成形零件在汽车上的应用,需综合考虑它们的基本性能和服役性能。

3 结束语

温成形和热成形是铝合金板成形技术的重要发展方向,5×××系铝合金在温、热成形中成形性能大幅提升,适合冲制对成形性能要求高的复杂零件,6×××系或7×××系铝合金则更适合采用热成形技术,获得兼具复杂形状和高强度的零件。在铝合金热成形技术工程应用方面,国内较国外还存在较大差距,未来需要重点在铝合金热成形工艺、原材料低成本化及合金高强化和服役性能评价等方面不断完善,使其在汽车轻量化方面发挥更好的作用。