圆锥滚子轴承外圈过盈配合量对装配高的影响

孙朝阳,周佶俊,时大方,王凯,刘国仓

(1.浙江天马轴承集团有限公司,浙江 湖州 313219;2.申通南车(上海)轨道交通车辆维修有限公司,上海 201800)

传统轴承过盈配合量与装配高变化量之间关系的数值计算方法[1-4]将壳体、外圈等效转化为规则圆环,未考虑轮毂异形及外圈锥形结构,计算结果与测量结果误差较大,无法满足工程应用。鉴于此,建立包含壳体、轴承实际结构的有限元模型[5~7],对轴承过盈配合量与装配高变化量的关系进行计算,并与测量结果对比。

1 圆锥滚子轴承外圈过盈配合量与装配高的关系分析

以33118圆锥滚子轴承为例分析,轴承主要结构参数见表1。轮毂材料为QT450-10,套圈、滚子材料为GCr15,材料属性见表2。内圈与轴间隙配合,外圈与轴承座过盈配合,过盈配合量为0.109~0.149 mm。

表1 33118圆锥滚子轴承主要结构参数

表2 材料参数

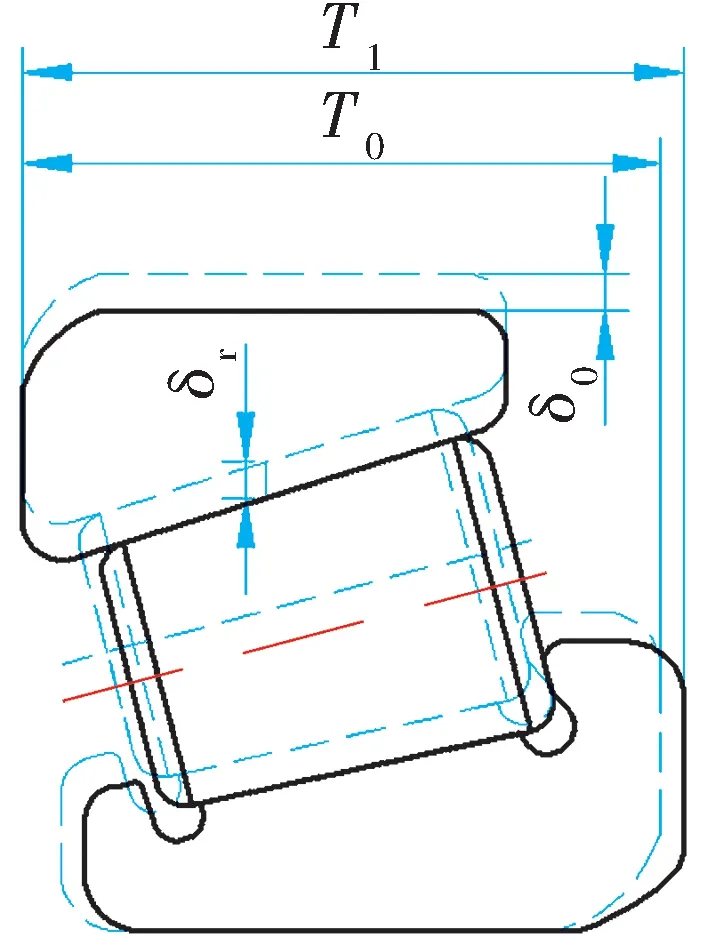

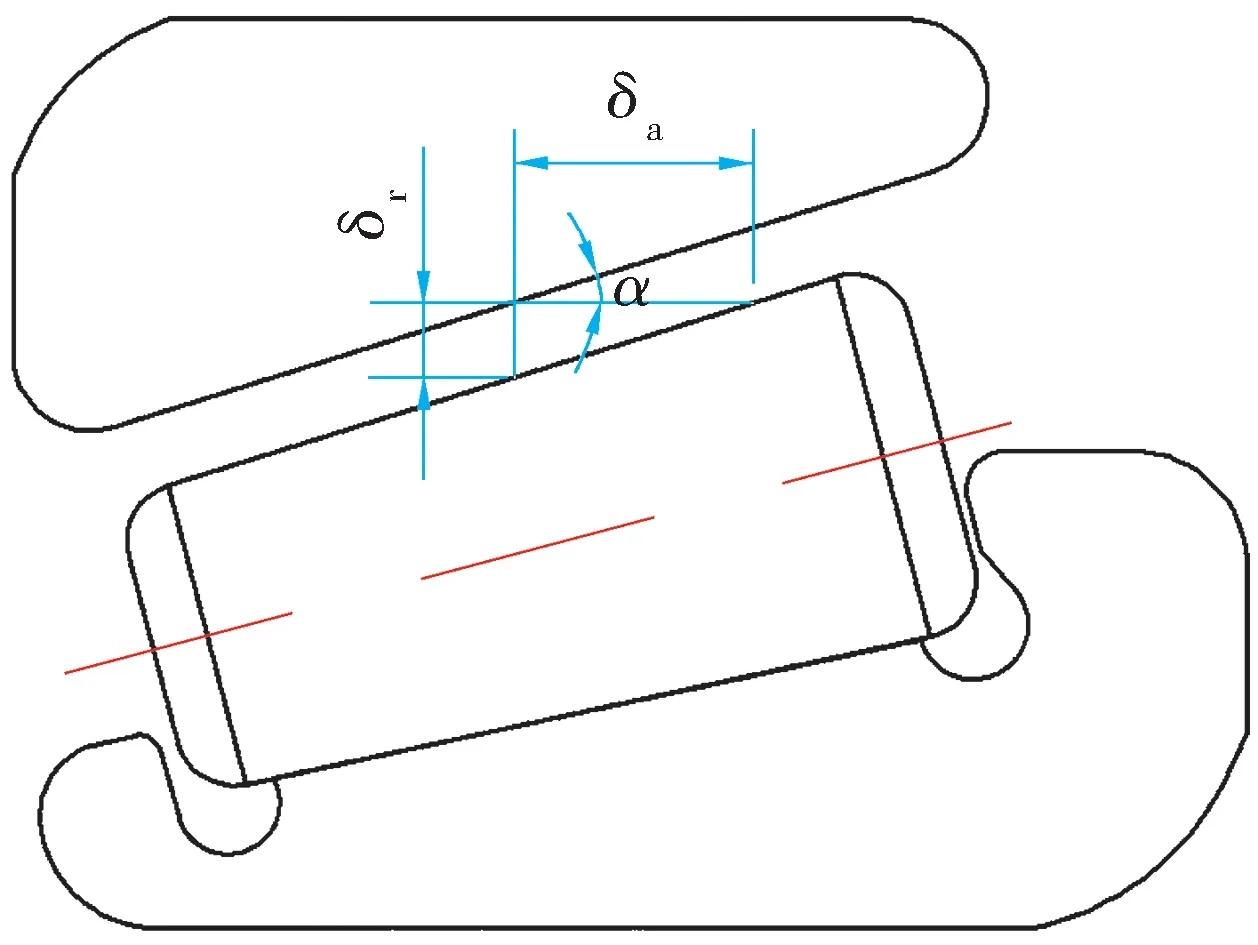

圆锥滚子轴承外圈压入轮毂前后位置如图1所示(虚线、实线分别代表压入前、后位置),图中:T0为外圈压入轮毂前装配高,δ0为外圈与轴承座过盈配合量,δr为外圈滚道与滚子等效接触点的径向位移,T1为外圈压入轮毂后装配高。当外圈过盈配合时,外圈的径向移动会导致内圈产生轴向位移δa,从而使装配高发生变化。径向位移δr与轴向位移δa的关系如图2所示,由几何关系可得装配高变化量为

T1-T0=δa=δr/tanα,

(1)

δr=0.5lr

式中:α为接触角;lr为滚道径向变形量。

图1 33118轴承外圈压入轮毂前后位置示意图

图2 33118轴承外圈轴向位移与径向位移的几何关系

2 传统数值计算

滚道径向变形可表示为

(2)

式中:p为外圈与轴承座的配合压力;D2为轴承座直径;D1为外圈等效直径;D为轴承外径;m为泊松常数,1/m为泊松比;E为材料弹性模量。

取5套轴承,其外圈与轴承座过盈配合量分别为0.128,0.133,0.131,0.130,0.127 mm,传统数值计算中过盈量取其平均值0.129 mm。采用传统数值计算模型,(2)式计算模型中忽略轴承座、外圈滚道为锥形的异形结构,将轴承座简化为外径为D2、内径为D的规则圆环,外圈简化为外径为D、内径为D1的规则圆环,D1=90 mm,D=150 mm,D2=180 mm。由文献[1-4]计算可得p=11.108 MPa,代入(2)式可得lr=0.074 mm。根据计算得到的滚道径向变形量以及(1)式,可以得到装配高变化量为0.138 mm。

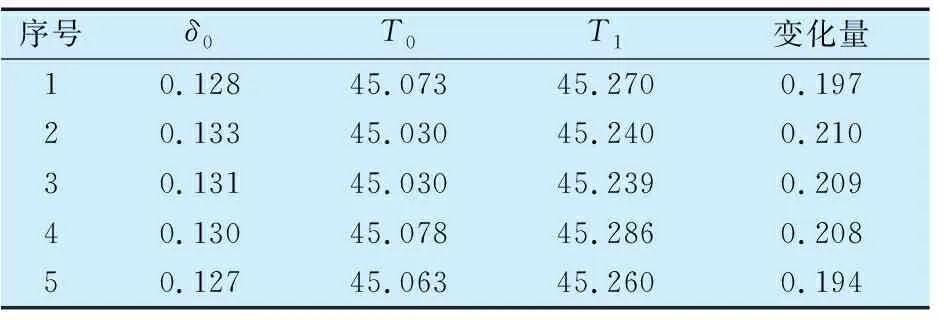

3 检测结果与分析

测量外圈压入轮毂前、后轴承装配高,见表3,装配高平均变化量为0.203 mm,与传统数值计算误差为32.0%。分析其主要原因为理论计算未考虑轮毂异形及外圈锥形结构,故有必要建立包含轮毂和轴承实际结构的有限元模型进行分析。

表3 33118轴承压入轮毂前、后的装配高

4 有限元计算

基于SOLIDWORKS软件建立轮毂、轴承三维实体模型,以.stp格式将模型导入ABAQUS软件进行分析。网格选择四面体,网格大小为0.1 mm,对轴承外圈大端面施加轴向约束,外圈与轴承座过盈量为0.129 mm,采用static analysis算法。

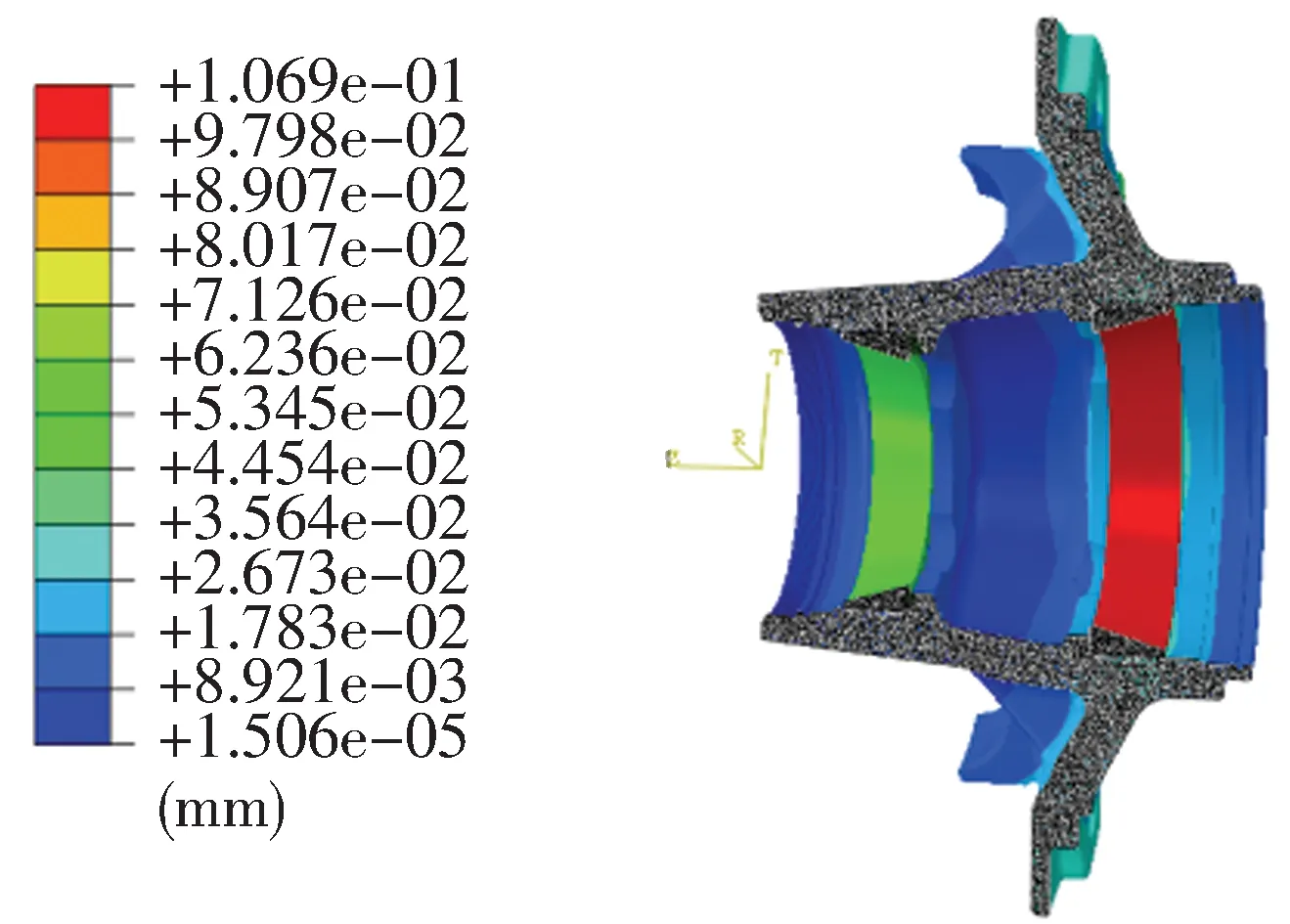

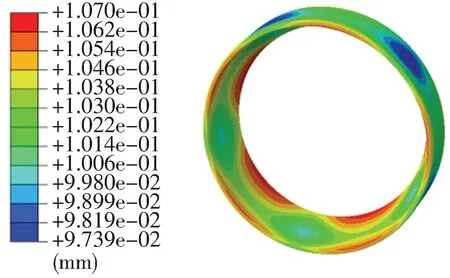

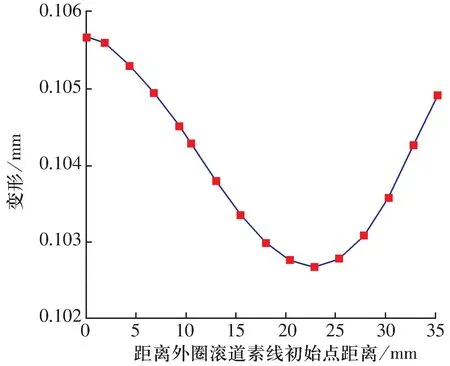

轴承外圈压入轮毂后的变形云图如图3所示,提取轴承外圈变形云图(图4),由图可知:由于轮毂为非对称结构,且薄厚不均,导致外圈变形程度也不一样,靠近轮毂外径厚的位置变形大,靠近轮毂外径薄的位置变形小。外圈滚道径向变形如图5所示。

图3 33118轴承外圈压入轮毂后变形云图

图4 33118轴承外圈变形云图

图5 33118轴承外圈滚道径向变形

有限元法计算得到滚道径向变形为0.104 mm,接触角α按滚道发生变形后的实际接触角计算。基于(1)式及有限元分析得到的滚道径向变形量可得装配高变化量为0.197 mm,与测量结果误差为2.9%,满足工程计算需求。

5 结束语

传统数值计算方法将壳体、外圈转化为规则圆环,未考虑轮毂异形以及外圈锥形结构,与实际测量结果误差较大(32%),无法精确计算过盈配合量与轴承装配高的关系。文中基于有限元法,建立轮毂、外圈的实际结构模型进行计算,与实际测量结果误差为2.9%,能够满足工程应用需求。