氧化铝陶瓷在腐蚀环境下的摩擦磨损性能

孟博,马廉洁,,陈景强,周云光,谭雁清

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.东北大学秦皇岛分校 控制工程学院,河北 秦皇岛 066004)

氧化铝(Al2O3)、氮化硅(Si3N4)陶瓷因其在水润滑环境下具有较高的耐磨性和承载能力,被广泛应用在轴承等关键零件的摩擦副材料中[1]。目前国内外学术界和工业界已经对水润滑陶瓷轴承的性能进行了研究[2-3]。文献[4]研究发现Si3N4陶瓷在水润滑条件下摩擦时表面发生了摩擦化学反应,在表面形成一层胶状润滑膜以有效降低挤压应力和剪切应力。此外,还有相关研究指出一旦形成流体动力润滑水膜,可获得非常低的摩擦因数,减少磨损和功耗。陶瓷在水润滑条件下的摩擦磨损性能是水润滑轴承发展的核心,但机床工况复杂恶劣,轴承在工作过程中经常会有酸碱等腐蚀性物质进入轴承润滑腔,将作为润滑介质的纯水污染成具有腐蚀性的液体[5-7],陶瓷轴承虽然具有耐磨、抗腐蚀的特性,但在摩擦过程中仍会受到影响而产生特殊的磨损现象。

现通过摩擦磨损试验得到不同水溶液润滑下Al2O3/Si3N4陶瓷摩擦副的摩擦因数和Al2O3陶瓷的磨损体积、表面磨损形貌,研究腐蚀环境对摩擦行为的影响,并分析其中的摩擦磨损机理,有利于扩大水润滑陶瓷轴承在腐蚀环境下的应用范围,为提高陶瓷材料的摩擦磨损性能提供数据支撑。

1 试验材料与方法

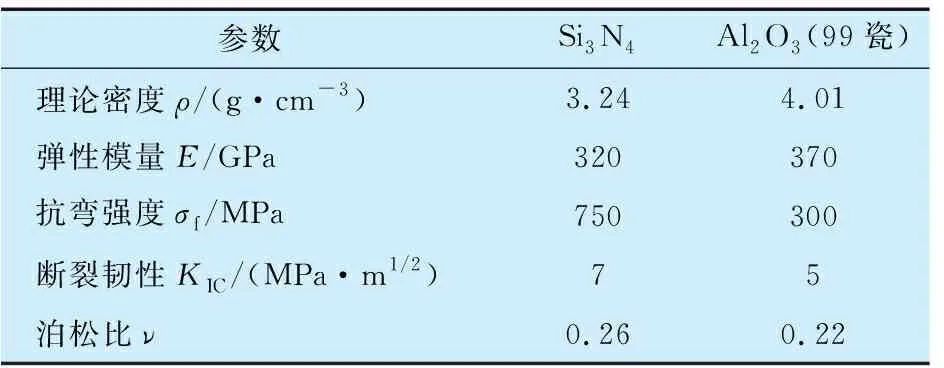

使用NANOVEA摩擦磨损试验机,以球-盘接触方式进行摩擦磨损试验。φ6.5 mm的Si3N4陶瓷球为上试样,20 mm×20 mm×5 mm的Al2O3陶瓷块为下试样,试验材料的主要性能见表1,Si3N4陶瓷的抗弯强度和断裂韧性明显高于Al2O3陶瓷,Al2O3陶瓷表面微凸体相对更易发生疲劳破坏,所以将Al2O3陶瓷块作为磨损体进行接触表面的摩擦磨损分析。润滑介质分别是pH值为3.5的HCl溶液、pH值为10.5的NaOH溶液和去离子水,用HCl溶液和NaOH溶液模拟受工作环境污染后的润滑介质。

表1 试验材料的主要性能

Al2O3陶瓷块经表面研磨、抛光处理,以保证试样表面粗糙度Ra值不大于1.0 μm,在无水乙醇中超声清洗10 min,吹干后密封保存。

根据摩擦磨损试验机的技术性能和试验目的,选取一些主要的试验参数,其中试验载荷为40 N,滑动速度v分别为0.06,0.08,0.10 m/s,往复距离为10 mm,时间为60 min以确保试样可以达到稳定摩擦状态。采用滴加的方式将润滑介质加入到试样上、下表面之间,并保持摩擦表面全程被润滑介质覆盖,每组试验重复3次,磨损体积取其平均值。

摩擦磨损试验结束,将试样置于无水乙醇中超声清洗10 min后吹干。使用3D激光共聚焦显微镜(DXS110)、3D激光测量显微镜(OLYMPUS OLS5000)和三维形貌仪(NANOVEA ST400)观察Al2O3陶瓷块磨损后的表面形貌。

2 试验结果与讨论

2.1 摩擦因数

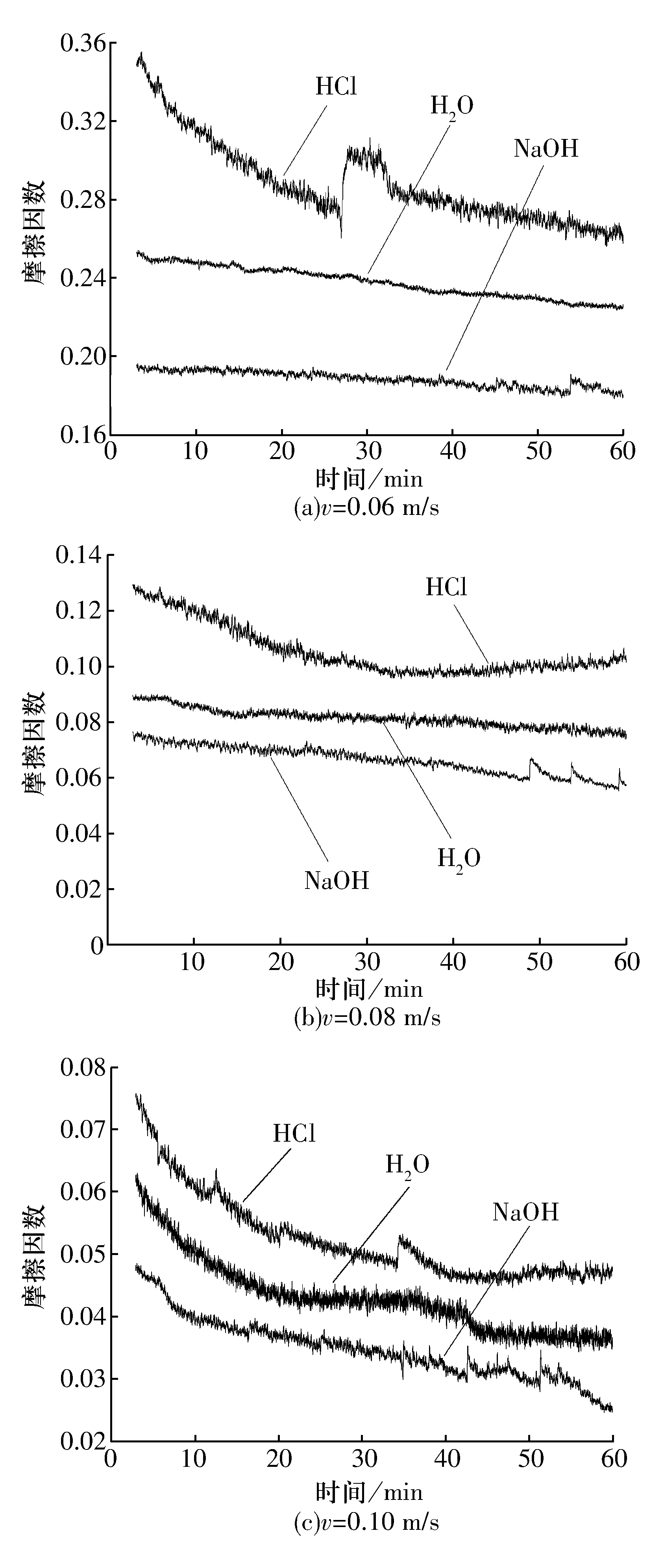

载荷为40 N时,摩擦副在3种不同的滑动速度与润滑介质下的摩擦因数随时间的变化如图1所示。因前3 min为试验的预磨阶段,图中摩擦因数截取试验开始3 min后到试验结束。由图可知,无论以何种溶液为润滑介质,摩擦因数都随滑动速度的增加而降低。

图1 不同滑动速度与润滑介质下摩擦因数随时间的变化曲线

当滑动速度达到0.10 m/s时,摩擦副的摩擦因数下降到0.100以下,这是由于以流体为润滑介质时,滑动速度越快,摩擦表面的微凸体接触时压强越小[7],使润滑介质的成膜厚度增加,摩擦因数降低。图1a和图1c中以HCl溶液为润滑介质时摩擦副的摩擦因数在进入稳定阶段后仍出现较大幅度的突增,试验过程中出现短暂摩擦异响,这是因为酸性环境更易使摩擦过程中出现较大块的材料剥落(由多个晶粒和基质组成),剥落物需要逐渐被挤压应力和剪应力分解,部分随润滑介质排出摩擦副。图1b和图1c中HCl溶液摩擦副的摩擦因数达到最低值一段时间后出现了小幅升高,这是因为酸性环境更易造成Al2O3陶瓷因摩擦化学反应加剧了表面破坏,摩擦表面的凹坑不断增多使表面粗糙度增大并突破一个临界值,表面粗糙度的增大会造成润滑不良使摩擦因数升高[8]。

以去离子水为润滑介质时摩擦副的摩擦因数无论是前期快速磨合阶段还是后期的稳定磨损阶段都比另外2种溶液波动小,摩擦过程中没有明显的突增。图1a和图1b中去离子水润滑的摩擦因数曲线整体平滑,相对于酸性环境,去离子水可减少H+对Al2O3陶瓷的腐蚀,减少因摩擦化学反应导致的磨料磨损。故去离子水环境下的摩擦因数小于酸性环境。

以NaOH溶液为润滑介质时摩擦副的摩擦因数最低。有研究指出,实现流体润滑的最小膜厚hmin与液体黏度η的关系为[9]

hmin∝η0.69,

(1)

NaOH溶液的黏度大于去离子水,实现流体润滑所需的膜厚较小,同时NaOH溶液可以与Al2O3发生摩擦化学反应[10],即

Al2O3+2NaOH+3H2O=2Na[Al(OH)4]。

(2)

文献[11]报道了Si3N4在水润滑下的水解反应,即

Si3N4+6H2O=3SiO2+4NH3,

(3)

SiO2+2H2O=Si(OH)4。

(4)

NaOH溶液有利于摩擦表面生成铝和硅的氢氧化物膜,这些氢氧化物膜具有较小的临界剪切应力[10]。摩擦因数与摩擦表面之间润滑膜的临界剪切应力成正比,因此NaOH溶液为润滑介质时,摩擦副具有较低的摩擦因数。但在试验后期因磨屑过多,NaOH溶液黏度高使多余磨屑来不及排出摩擦表面,造成摩擦因数的波动。

2.2 磨损体积

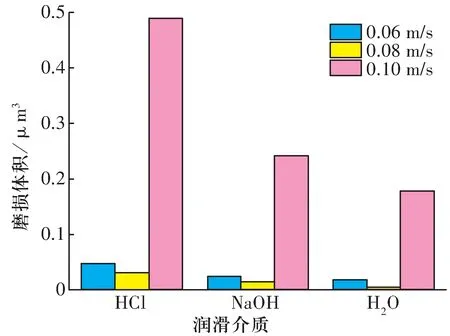

Al2O3陶瓷在3种润滑介质润滑时,不同滑动速度造成的磨损体积如图2所示。由图可知:无论以何种溶液为润滑介质,当滑动速度为0.08 m/s时,磨损体积最小,此时水润滑的成膜效果最好,其中以去离子水为润滑介质时可达到0.01 μm3以下,当超过该滑动速度,Al2O3陶瓷的磨损体积急剧上升;滑动速度为0.10 m/s时的磨损体积约为0.06 m/s的10倍,在该滑动速度下Al2O3陶瓷的磨损体积最大。原因为过快的滑动速度使润滑介质来不及在摩擦表面成膜,造成润滑效果不佳,磨损体积增大。较大的磨损体积意味着零件表面破坏严重,不利于零件的长时间工作。无论何种滑动速度,HCl溶液为润滑介质时Al2O3陶瓷的磨损体积比其他2种润滑介质都有明显增大,说明在HCl溶液中Al2O3陶瓷的腐蚀磨损比较严重。

图2 试验后Al2O3陶瓷的磨损体积

摩擦副在NaOH溶液润滑时虽然摩擦因数比去离子水时更低,但滑动速度相同时,Al2O3陶瓷的磨损体积明显比在去离子水中的大,说明碱性环境有利于铝和硅的氢氧化物产生,获得更低的摩擦因数,但其中OH-的存在以及摩擦造成的温升促进摩擦化学反应的进行[12],加剧了Al2O3陶瓷表面的磨损。

相同滑动速度下,以去离子水为润滑介质时Al2O3陶瓷的磨损体积最小。去离子水润滑环境中材料的磨损机理主要为疲劳磨损和磨粒磨损,试验结束后收集到的深灰色絮状磨屑以该工况下的质量最少,亦可验证此观点。

2.3 磨损形貌

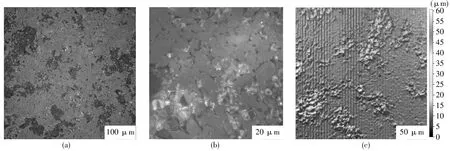

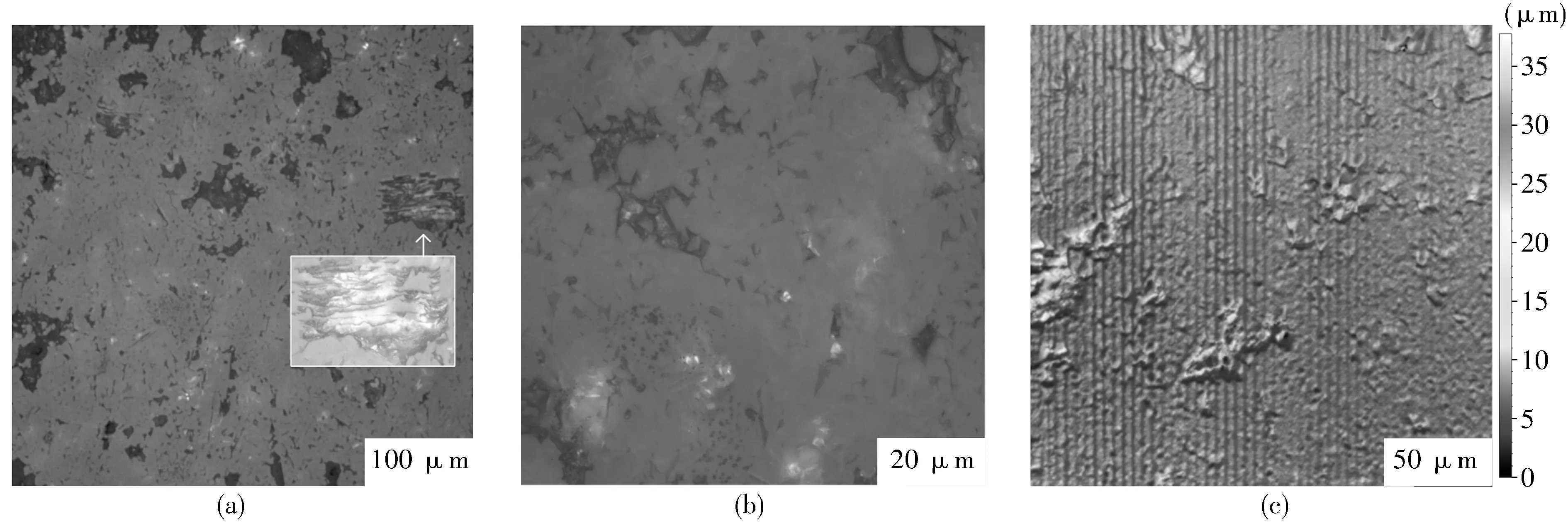

HCl溶液为润滑介质时Al2O3陶瓷磨损后的表面形貌如图3所示。图3a中摩擦表面破坏严重,存在大量凹坑,这些凹坑是由于微凸体反复接触摩擦时微凸体断裂和晶粒拔出导致的。同时在酸性环境的影响下,Al(OH)3与Si(OH)4以及胶状SiO2的生成受到抑制与破坏,缺乏这些物质对表面的润滑作用,使摩擦更加剧烈。由于Al2O3陶瓷晶粒之间的烧结基质主要包括Al2O3、少量碱金属和碱土金属氧化物,当这些物质被HCl溶液腐蚀后变得松散,使晶粒之间的连接强度降低,更易发生晶间断裂,故图3b中摩擦表面的晶粒分离度较高,凹坑内晶粒断层明显。图3c是摩擦表面的三维形貌,直观体现了HCl溶液对摩擦表面破坏的加剧,该条件下造成的凹坑深度为10~40 μm。

图3 HCl溶液润滑下Al2O3陶瓷磨损后的表面形貌

NaOH溶液为润滑介质时,Al2O3陶瓷磨损后的表面形貌如图4所示,由图4a和图4b可知,NaOH溶液为润滑介质时Al2O3陶瓷表面凹坑和破损明显少于HCl溶液润滑时的摩擦表面,摩擦表面形成了一层连续且致密的铝的氢氧化物薄膜,在3种润滑介质中,其成膜度最高。文献[10]指出润滑膜可以提高摩擦表面的抗剪强度和降低摩擦因数,当抗剪强度提高,摩擦因数降低时,由摩擦引起的塑性变形也将减小。这层铝的氢氧化物受到挤压应力和剪切应力会转化为层状结构,不仅使光滑区面积增加,也避免已经因晶粒拔出产生的凹坑使摩擦条件恶化。图4c中显示表面凹坑深度为5~20 μm。

图4 NaOH溶液润滑下Al2O3陶瓷磨损后的表面形貌

去离子水为润滑介质时, Al2O3陶瓷磨损后的表面形貌如图5所示,图5a中间部分为挤压应力和剪切应力最大的位置,出现了沿摩擦副运动方向因微犁削[13]导致的划痕,通过多组试验发现,仅在去离子水润滑时可在表面观测到该类摩擦机理。摩擦表面大块凹坑的数量比其他2种润滑介质大幅减少,但在图5b中可见大量由疲劳磨损造成小而深的剥落,晶粒分离度不明显,说明仍有铝和硅的氢氧化物薄膜起润滑和减摩作用。通过图5c所示的三维形貌可知相对于腐蚀溶液,水润滑环境下Al2O3/Si3N4摩擦副摩擦后得到的表面粗糙度最小。

图5 去离子水润滑下Al2O3陶瓷磨损后的表面形貌

3 结论

1)当载荷为40 N,滑动速度为0.06~0.10 m/s,摩擦时间为60 min时,Al2O3/Si3N4陶瓷摩擦副在3种不同润滑介质中摩擦因数顺序为μHCl>μH2O>μNaOH。

2)相同工况下,Al2O3陶瓷在3种不同润滑介质中的磨损体积顺序为WHCl>WNaOH>WH2O。当滑动速度为0.08 m/s时,Al2O3陶瓷的磨损体积最小,此时润滑介质的成膜效果最好,润滑效果最佳。受试验条件所限,所测滑动速度与工程实际情况存在偏差,研究结果存在一定的局限性。

3)HCl溶液为润滑介质时Al2O3陶瓷表面的破坏程度最高。摩擦过程中,HCl溶液会腐蚀破坏Al2O3陶瓷烧结基质,降低晶粒之间的连接强度,造成大量晶粒拔出和磨粒磨损。同时酸性环境抑制铝和硅的氢氧化物产生,从而导致摩擦表面不能有效成膜,使水润滑效果降低,磨损加剧。

4)NaOH溶液因含大量OH-,促进了铝和硅的氢氧化物在摩擦副表面成膜,使摩擦表面光滑,有效降低了摩擦因数,但由于其引起的腐蚀作用,摩擦副的表面质量仍然低于在去离子水中润滑的情况。