高频摆动自润滑关节轴承故障分析与改进验证

陆超, 苏文文, 刘红宇,2

(1.上海市轴承技术研究所,上海 201801;2.上海特种轴承工程技术中心,上海 201801)

1 概述

织物自润滑关节轴承因其良好的耐磨性能及长期免维护的经济性,广泛应用于水利、航空和航天等领域[1-3]。

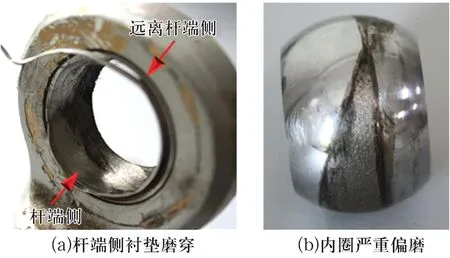

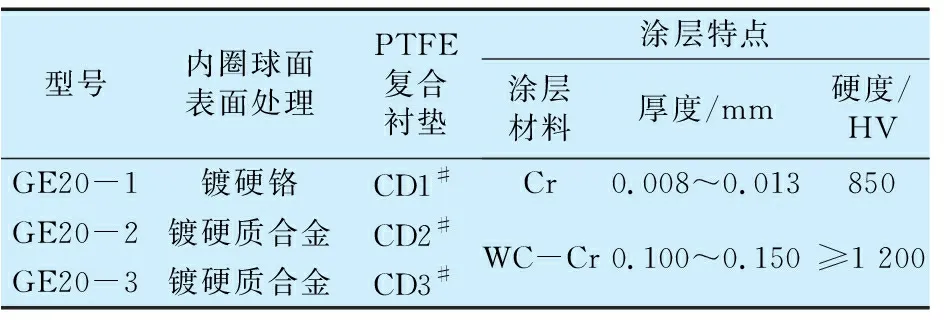

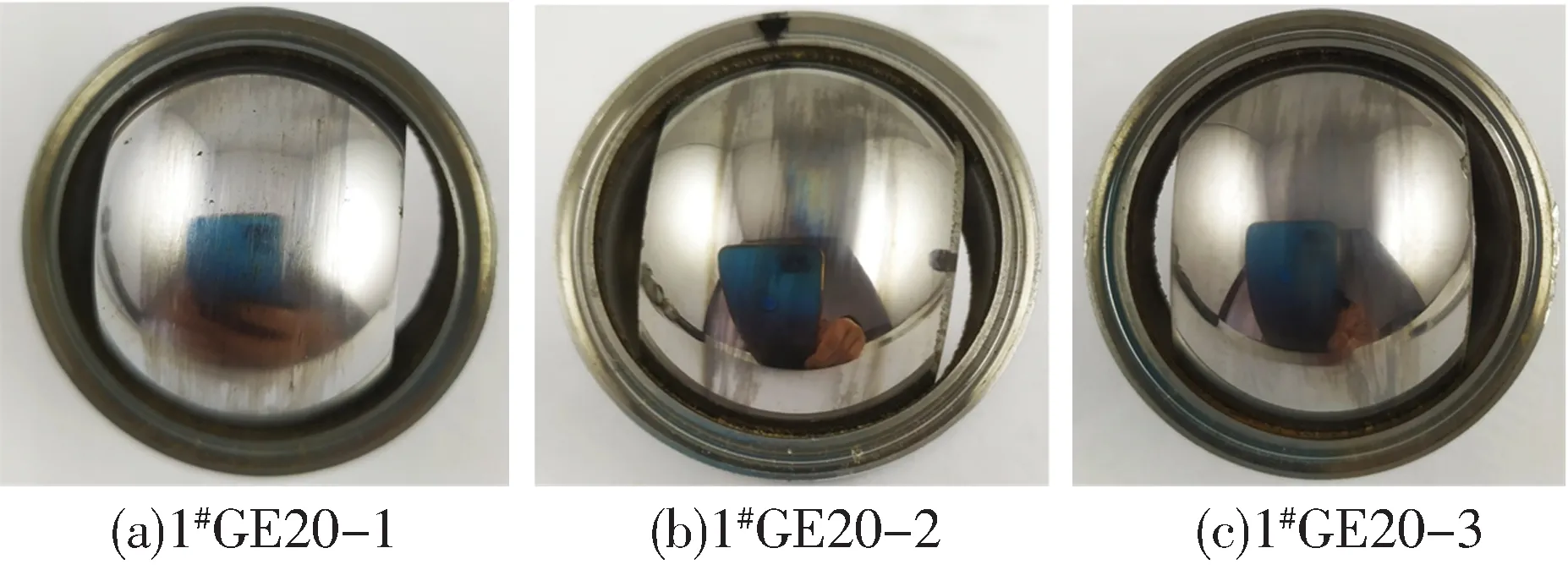

自润滑关节轴承GE20-1成对安装在飞机某部位阻尼器杆端的两侧,在飞行过程中主要承受阻尼器的径向载荷,可同时实现2个方向的摆动,轴承材料见表1,结构如图1所示。在轴承定期检查过程中,发现1套轴承严重损坏,轴承外观如图2所示,其余同机的3套轴承也不满足“轴向游隙不大于0.25 mm”的设计要求。4套轴承在机使用时间470 h,与其使用寿命要求1 000 h相差甚远,且排查其他飞机上GE20-1轴承的轴向游隙,均有不同程度的轴向游隙超差。

表1 GE20-1轴承材料

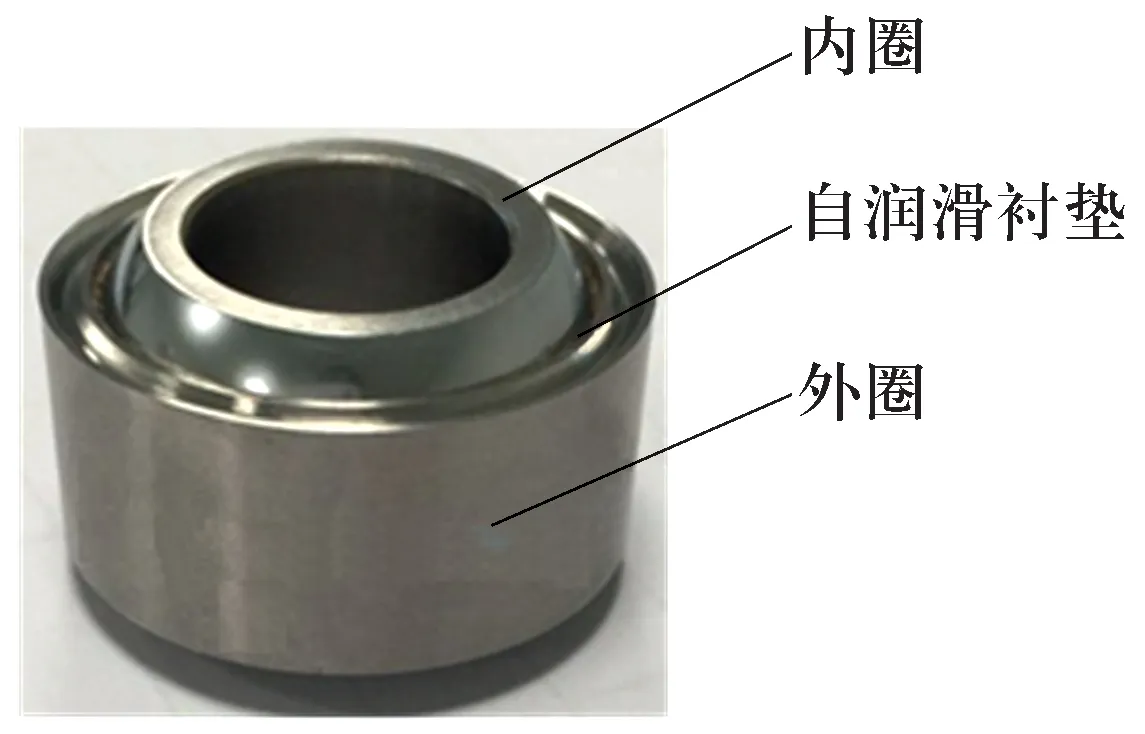

GE20-1为参考GB/T 9163—2001《关节轴承 向心关节轴承》E系列设计的向心关节轴承,轴承外形尺寸见表2。

图1 GE20-1轴承结构

图2 故障轴承外观

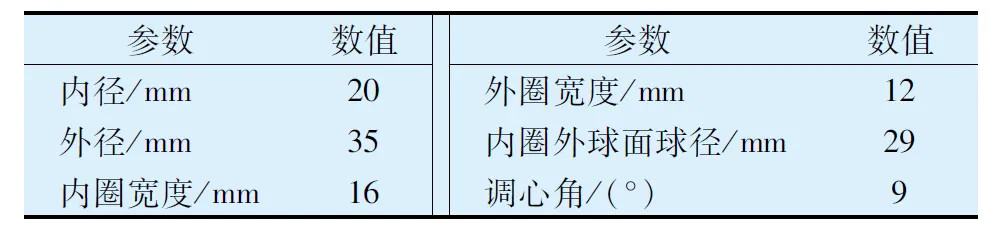

表2 GE20-1轴承尺寸

2 故障分析

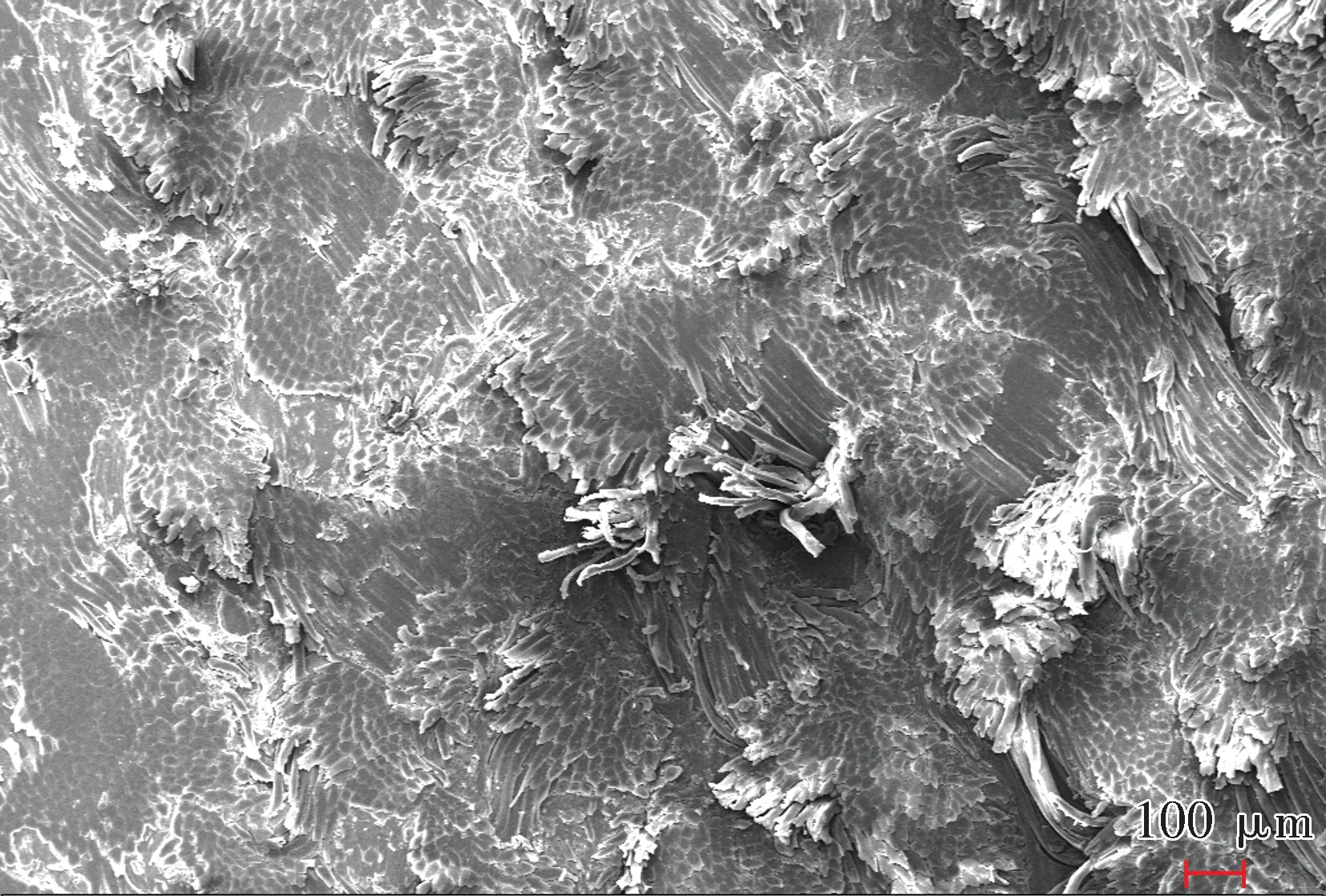

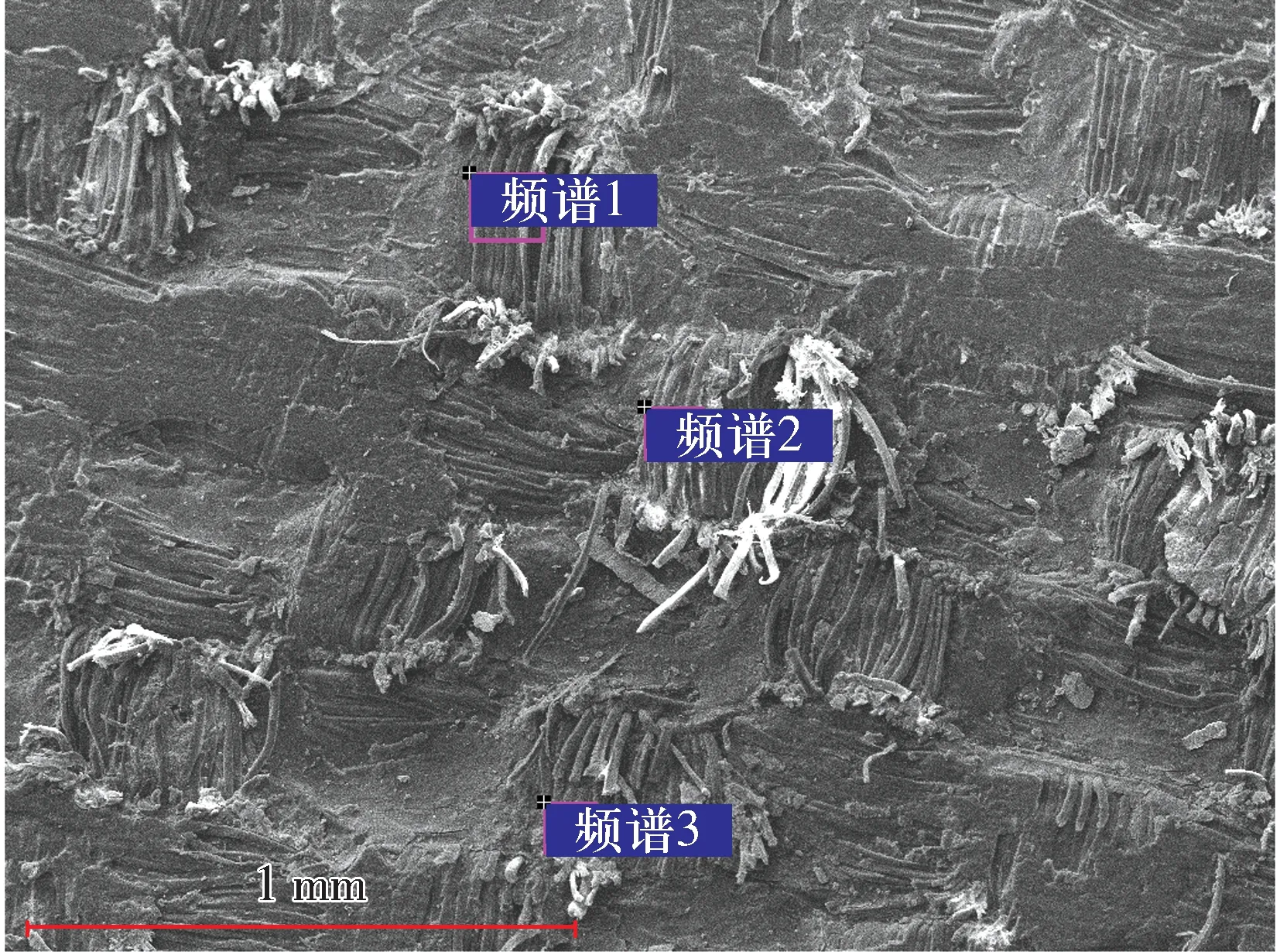

2.1 衬垫微观形貌

通过扫描电镜观察图2中衬垫的磨损情况,发现不同位置衬垫的磨损不一,杆端侧衬垫磨损程度较严重,其微观形貌如图3所示。由图可知,杆端侧衬垫纤维磨损严重,衬垫编织结构已不可辨别,衬垫在轴承使用工况下的耐磨损性能不佳。

图3 杆端侧衬垫微观形貌

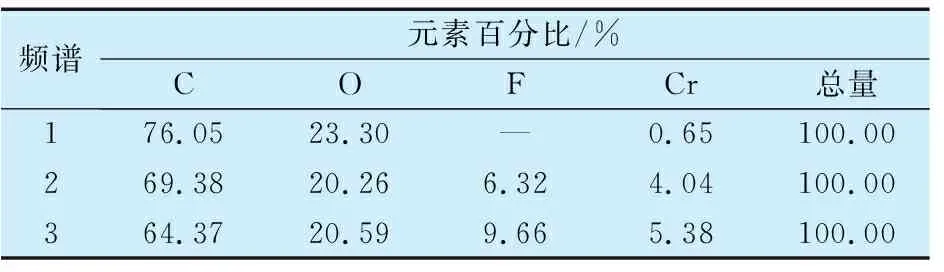

2.2 远离杆端侧衬垫能谱分析

由于杆端侧衬垫磨损严重,故未进行能谱分析。对远离杆端侧衬垫进行能谱分析,结果如图4所示,分析结果见表3。

图4 远离杆端侧衬垫的能谱分析

表3 远离杆端侧衬垫的能谱分析结果

图4中可清晰观察到纤维的编织方式,远离杆端处衬垫比杆端侧衬垫(图3)磨损较轻,说明衬垫存在偏磨。

由表3中各种元素的百分比可知:衬垫摩擦表面存在少量Cr元素,说明衬垫与内圈球面镀硬铬层对磨过程中,球面镀硬铬层磨损、脱落并保留在摩擦面。

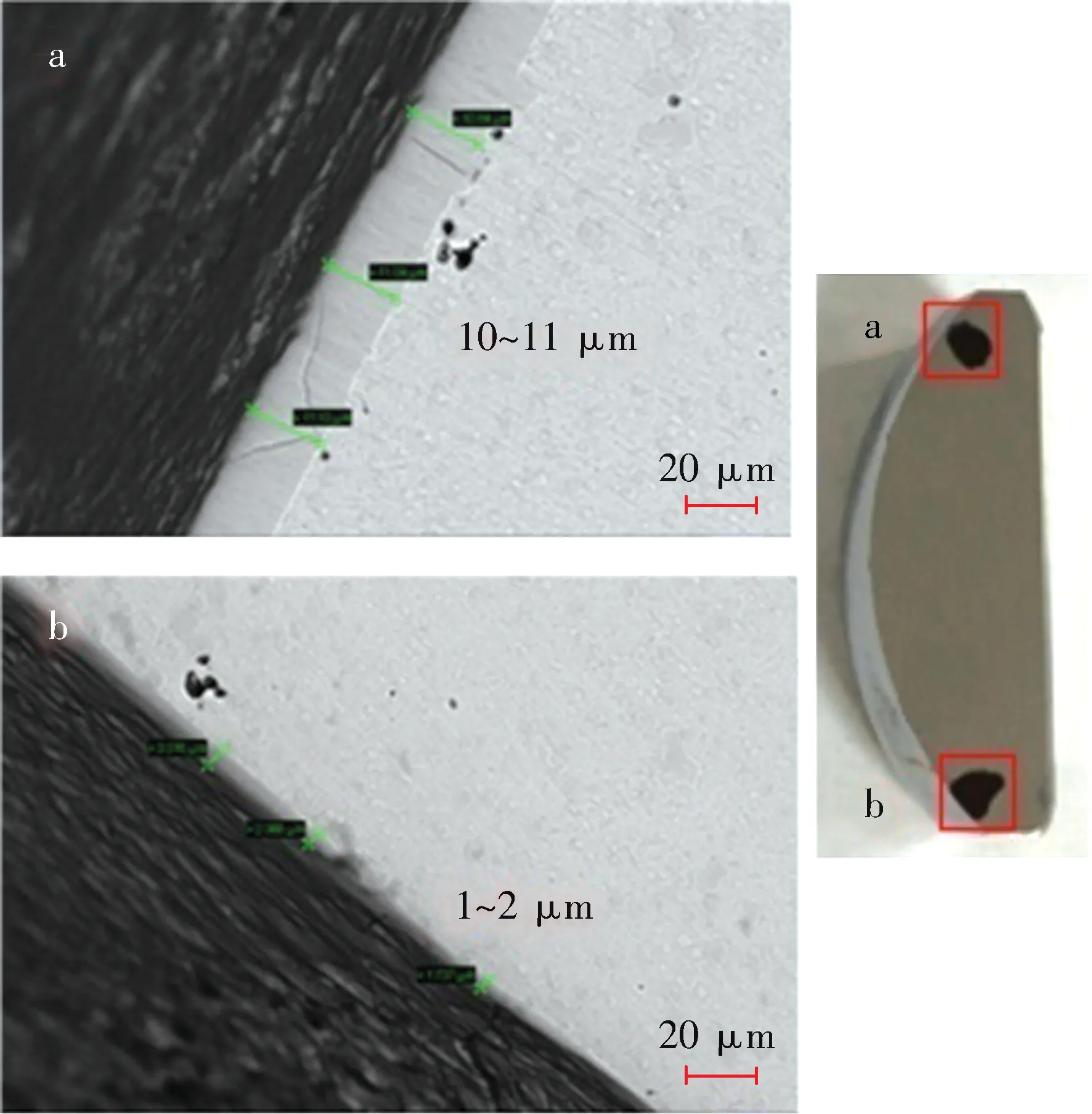

2.3 内圈球面镀硬铬层的厚度

对内圈球面镀硬铬层的形貌进行微观结构观察,如图5所示。

图5 内圈球面镀硬铬层SEM图片

由图5可知:a端镀硬铬层磨损较轻,厚度剩10~11 μm;b端镀硬铬层已快磨穿,厚度仅剩1~2 μm。说明该使用工况下,内圈球面涂层单边磨损严重,涂层的耐磨损性能需进一步提升。

2.4 小结

经轴承故障分析发现:在使用工况下,衬垫和内圈球面镀硬铬层耐磨损性能不佳,且均出现了偏磨现象,磨损严重处表现为衬垫磨穿和镀硬铬涂层仅剩1~2 μm。需改善衬垫和内圈球面涂层的耐磨损性能,以提升轴承的磨损寿命。

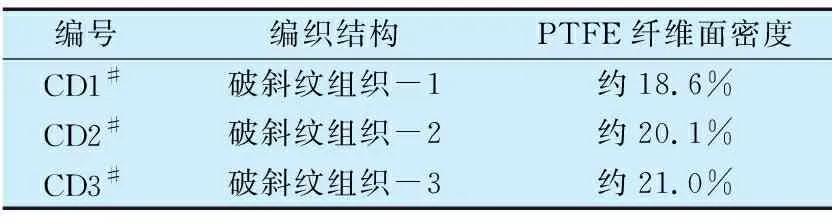

镀硬质合金硬度[5-8]达1 200~1 400 HV,且硬度层可增至0.1 mm以上,能保证内圈球面有足够厚度的耐磨涂层。改进原CD1#衬垫的编织结构[9]和复合纤维中聚四氟乙烯(PTFE)的含量,增加摩擦面PTFE的含量,改进后衬垫编号为CD2#,CD3#,衬垫信息见表4。

表4 衬垫信息

3 改进试验

3.1 试验方案

3.1.1 试验轴承

通过筛选、组合后确定的试验轴承信息见表5。

表5 GE20轴承信息

3.1.2 试验参数

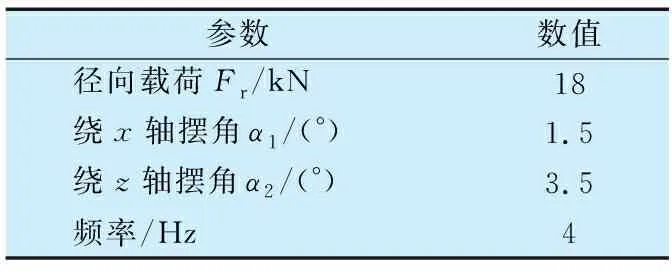

根据轴承使用工况,确定试验参数见表6,要求轴承在径向载荷下可实现绕x轴和z轴摆动。

表6 试验参数

3.2 试验方法

3.2.1 试验设备

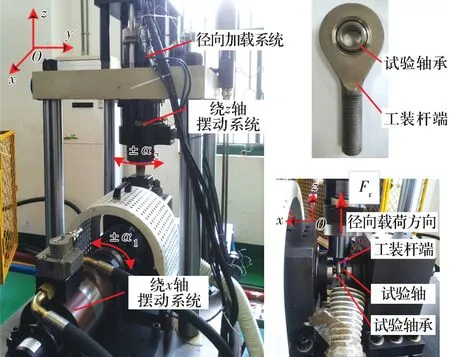

磨损试验在高频摆动磨损试验机(图6)上进行,试验机系统由加载系统、摆动系统、传感系统等组成。

图6 高频摆动试验机

3.2.2 操作步骤

1)将试验轴承安装在工装杆端座孔内,如图6所示,在轴承内外圈端面做好标记,记录轴承外圈、内圈及杆端座孔之间的相对位置,以保证拆装后对磨面始终不变;

2)将试验轴承与试验轴配合后安装在试验台上;

3)调试设备,设置试验参数,对轴承施加18 kN的径向载荷,保压15 min,随后按表6中的试验参数开启摆动磨损试验。

3.2.3 判定依据

1)验证试验:轴承磨损100 h后轴向游隙不大于0.05 mm;

2)寿命试验:轴承磨损1 500 h后轴向游隙不大于0.25 mm。

3.2.4 数据采集要求

1)试验前,检测并记录轴承轴向游隙;

2)开始试验后,每完成100 h磨损试验,检测轴承轴向游隙。

3.3 试验结果

3.3.1 100 h验证试验

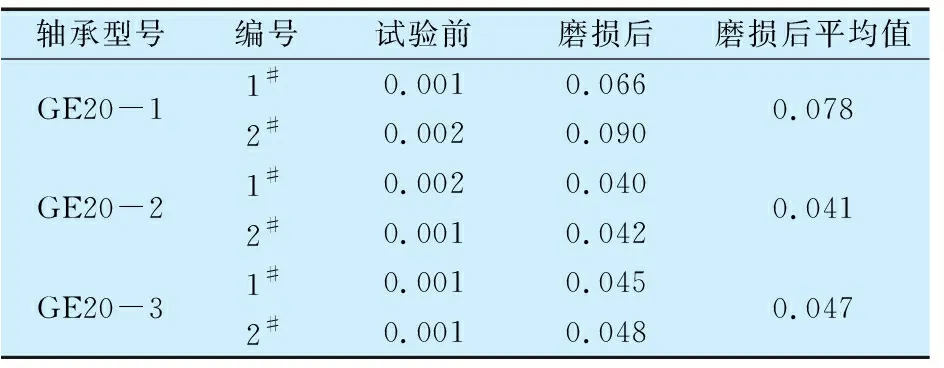

100 h验证试验前后轴承轴向游隙见表7,试样状态如图7所示。

表7 100 h磨损后轴承的轴向游隙

图7 100 h磨损后内圈球面外貌

由表7和图7可知:

1)原轴承GE20-1经100 h磨损后轴向游隙超标,改进轴承GE20-2,GE20-3的轴向游隙合格,GE20-2的轴向游隙最小;

2)内圈球面镀硬铬层已出现磨损,且形成了明显磨痕,而硬质合金层球面光亮仅有少量擦痕,耐磨性能较好。

经100 h验证试验,GE20-2轴承性能最佳,故筛选GE20-2进行寿命试验。

3.3.2 1 500 h寿命试验

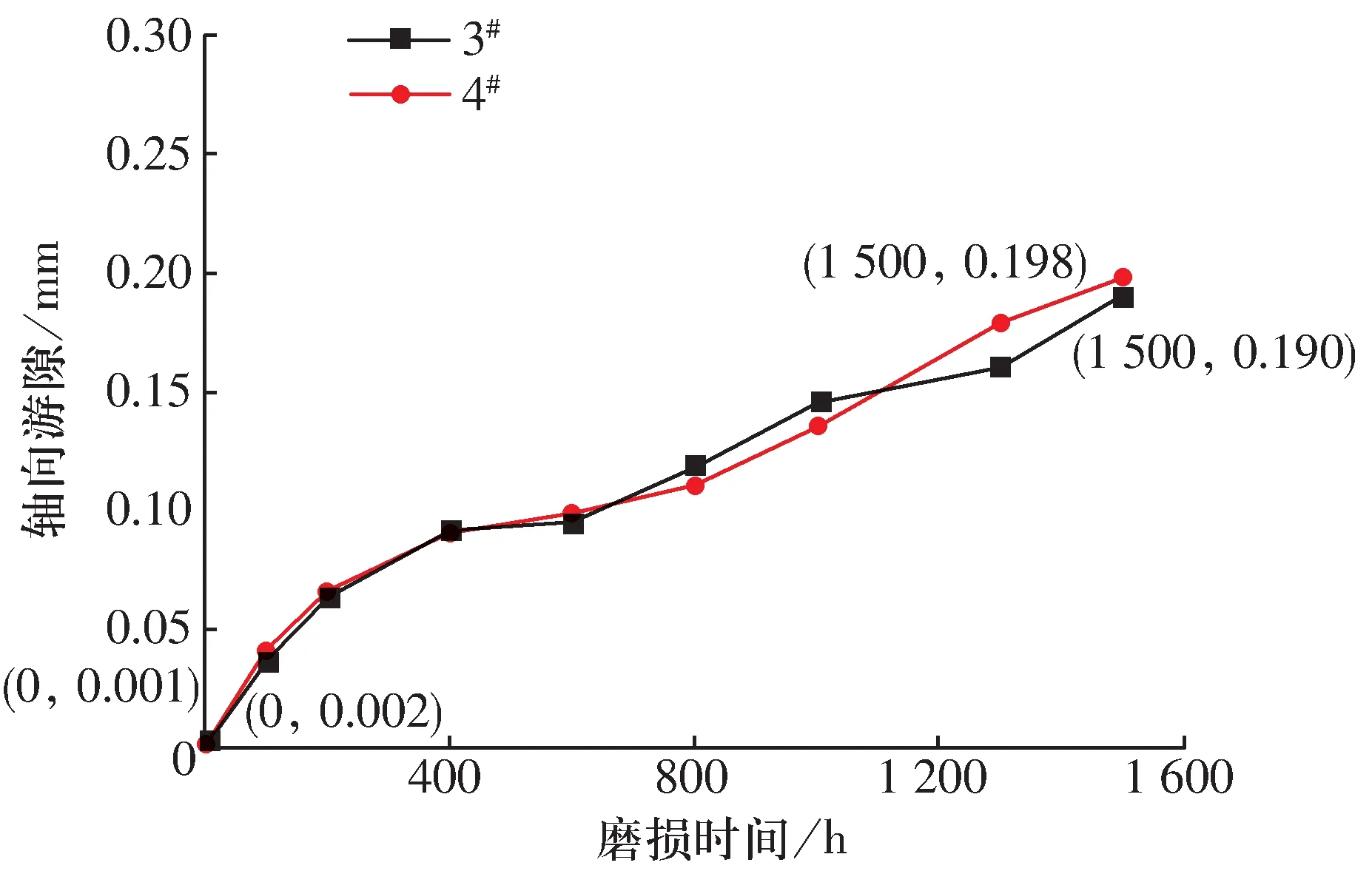

完成2套GE20-2(3#,4#)轴承的1 500 h磨损寿命试验,绘制轴承轴向游隙随时间的变化曲线(图8),试验后轴承如图9所示。

图8 GE20-2轴承轴向游隙的变化曲线

图9 1 500 h磨损后3#GE20-2轴承内圈球面外貌

1)经1 500 h寿命试验后,2套GE20-2轴承轴向游隙均满足不大于0.25 mm的使用要求,且试验的重复性较好。

2)试验后内圈球面有一定宽度的磨痕,无手感深度,球面光亮,涂层耐磨性良好。

3.3.3 飞机使用对比

根据客户要求,改进后轴承需满足“飞行300 h轴向游隙不大于0.25 mm”的要求。为进一步验证改进效果,对8套GE20-1,GE20-2轴承分别进行了300 h装机试验(GE20-1轴承飞行200 h轴向游隙已超标,停止试验),具体试验数据见表8。

表8 改进前后GE20轴承轴向游隙

绘制改进前后轴承游隙概率密度函数,如图10所示,求得轴向游隙为0.25 mm时概率值(概率密度曲线的积分)分别为F1=0.067和F2=1。

图10 轴承轴向游隙概率密度函数

说明轴承GE20-1仅有6.7%可通过“使用200 h、轴向游隙不大于0.25 mm”的要求,GE20-2可100%通过“使用300 h轴向游隙不大于0.25 mm”的要求。轴承磨损性能显著提升,且轴向游隙数据离散性降低,改进效果明显。

4 结论

1)GE20-1轴承改进前内圈球面镀硬铬层和衬垫耐磨性能不佳,磨损过程中出现偏磨现象。

2)内圈球面采用硬质合金涂层和改进衬垫CD2#的轴承GE20-2,在验证试验中100 h磨损性能最佳,1 500 h磨损下满足轴向游隙不大于0.25 mm的要求,可作为轴承改进件。

3)轴承GE20-2可100%通过“飞行300 h轴向游隙不大于0.25 mm”的要求。