废机油制备的乳化切削液及其性能研究

李想,曹雅星,周忠伟,衣守志,杨健

(1.天津科技大学 化工与材料学院,天津 300457;2.天津三一郎众环保科技有限公司,天津 301605)

切削液是轴承零件切削加工中重要的配套材料,主要提供切削过程中的清洗、润滑、防锈以及冷却作用[1-2]。乳化切削液是目前常使用的水基切削液,因其成本低得到迅速发展并逐步取代安全性低的油基切削液[3-5]。

随着交通运输、机械制造业的飞速发展,越来越多的机械设备、机动车辆进入市场,机油或润滑油的使用量日益增大,导致每年有大量的废油产生,若未能及时处理,易造成资源浪费和环境污染等问题。废油的深度处理成本较高,收益小[6-8],本文使用脱酸→脱色→脱水→吸附→过滤处理后的澄清废机油为基础油,通过基础原料筛选确定配方,并通过正交试验和单因素试验进行配方优化,从而制备出一种生产成本低,综合性能优良的乳化切削液。

1 试验

1.1 主要试剂与仪器

废机油、防锈剂(苯并三氮唑、油酸、癸二酸、三乙醇胺)、油性剂、极压添加剂、pH稳定剂(三乙醇胺)、表面活性剂(石油磺酸钠)、杀菌剂。

DF-101S集热式恒温加热磁力搅拌器、恒温水浴锅、MRS-10A四球摩擦试验机、CHI660D电化学工作站。

1.2 乳化切削液的制备

1.2.1 制备工艺

采用多种表面活性剂,利用界面复合物生成法配置乳化切削液。

1)水相反应物的配制:在45 ℃水浴环境下,蒸馏水中加入pH稳定剂,使pH值为7.5~9.5,然后依次加入极压添加剂和杀菌剂,完全溶解后加入防锈剂和表面活性剂,搅拌均匀后静置。

2)取另一容器配制油相反应物:在45 ℃水浴环境下,向澄清废机油(作为基础油)中依次加入油性剂和表面活性剂,搅拌后静置。

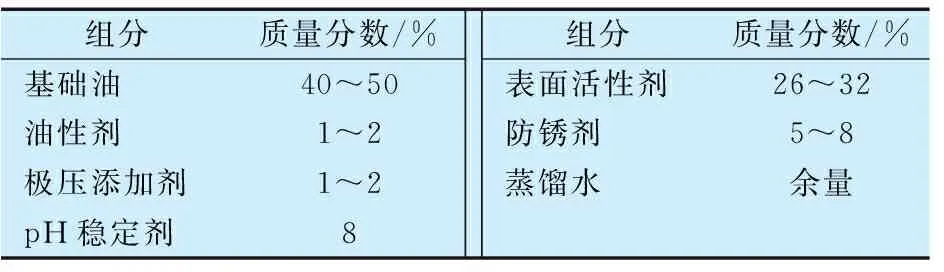

3)将油相物缓慢地加入到水相物中,保持搅拌,直至混合完全,最终得到红棕色透明液体,完成乳化切削液的配置,其具体组分见表1。

表1 自制乳化切削液浓缩液组分的质量分数

1.2.2 乳化切削液配方的优化

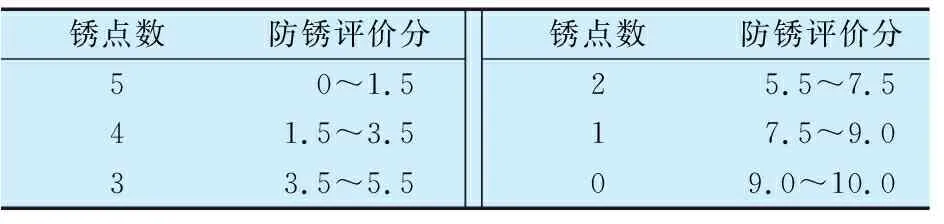

为进一步优化乳化切削液的配方,利用正交试验确定配方中重要组分的最佳配比用量(文中组分的用量均为质量分数)。参考文献 [9-10]最终确定以防锈剂a、自制防锈剂b、石油磺酸钠、pH稳定剂、极压添加剂作为主要影响因素,每个因素分别设计4个水平,以摩擦因数μ和防锈效果(表2)作为评价标准。试验采用L16(45)型正交试验表,具体因素水平见表3。

表2 防锈效果评价表

表3 因素水平表

1.3 乳化切削液的检测与表征

1.3.1 腐蚀性

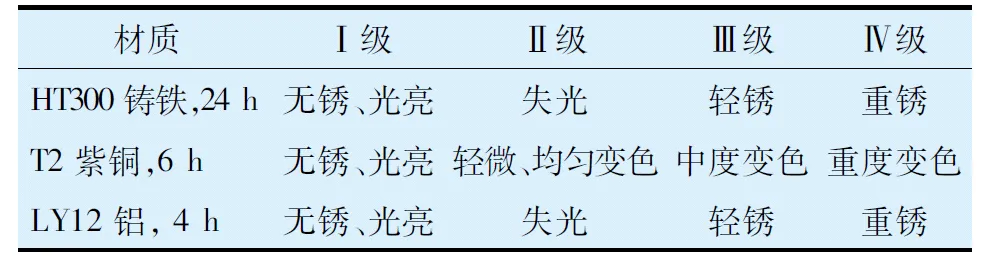

试片尺寸为50 mm×25 mm×3 mm,试验前用400目的砂纸沿一个方向打磨光滑,并依次用石油醚、无水乙醇清洗干净,热风吹干。然后分别将3种试片(表4)完全浸没于浓度为5%的稀释液中(不同材料的试片浸没于不同的烧杯中),盖上玻璃罩后放置到55 ℃的恒温鼓风干燥箱中,到规定时间后取出试片观察,具体评定等级标准见表4。

表4 腐蚀性试验评定标准

1.3.2 防锈性

试片为φ35 mm×20 mm的HT300一级灰口铸铁,试片的打磨、清洗方法与1.3.1节相同。用一次性吸管吸取浓度为5%的稀释液,在已处理好的试片表面滴5滴4~5 mm的液滴,每滴之间应保持一定距离,不得连接;然后将试片置于φ300 mm干燥器内的瓷板上(干燥器内注入约占其底部1/3的蒸馏水),紧密合上干燥器盖,放在(35±2)℃的恒温鼓风干燥箱内静置48 h,取出观察结果。其评定标准为:试片表面5滴全无锈,Ⅰ级;试片表面1滴有锈,Ⅱ级;试片表面2滴有锈,Ⅲ级;试片表面3滴有锈,Ⅳ级。Ⅰ级为合格,其他等级均为不合格。

1.3.3 摩擦学性能

润滑和极压性检测是在四球试验机(球盘式摩擦磨损试验机)上进行。在转速为1 200 r/min,时间为30 min,试验载荷为392 N下,测定浓度5%切削液的摩擦因数;在转速为(1 400±50)r/min下,测量浓度5%切削液的最大无卡咬载荷PB值[11-12]。

1.3.4 Tafel极化曲线测试

选用尺寸为30 mm×50 mm×3 mm,工作面积为10 mm×10 mm的Q235标准碳钢片,试片的打磨、清洗方法与1.3.1节相同。用质量比为1∶1的松香和石蜡混合密封非测试面。在室温条件下,各取10 mL浓度为 0%,5%,10%,20%稀释液加到10 mL的3.5%NaCl溶液中,采用CHI660D电化学综合测试系统,参比电极为饱和甘汞电极,辅助电极为铂片电极,工作电极为Q235碳钢片[13-15],分别测试其Tafel极化曲线。

2 结果与讨论

2.1 正交试验

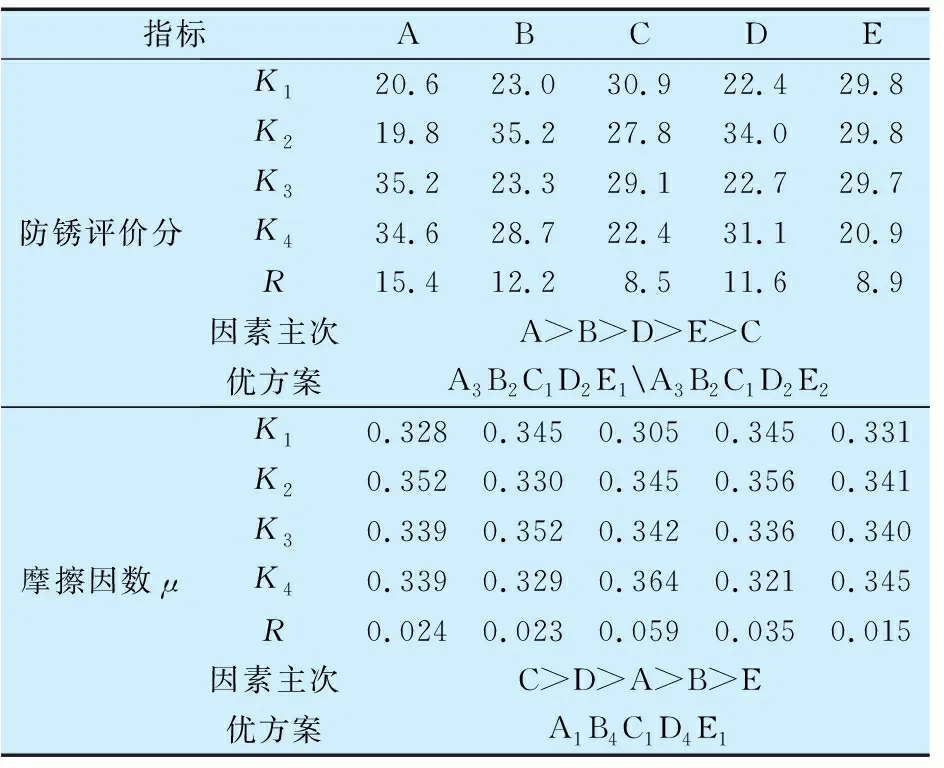

正交试验设计及其结果分析见表5和表6。

表5 正交试验及结果

表6 正交试验结果分析

正交试验采用2个评价标准,利用综合平衡分析法及应用数理统计的相关方法进行评价。由表5和表6可知,防锈剂a,b对切削液防锈性影响较大,石油磺酸钠和pH稳定剂对切削液润滑性影响较大。所以,最终确定正交试验的优化方案为A3B2C1D2E2,即防锈剂a质量分数为1.84%,自制防锈剂b质量分数为3.45%,石油磺酸钠质量分数为5.17%,pH稳定剂质量分数为6.90%,极压添加剂质量分数为1.72%。

因正交试验只考察了乳化液的重要成分及其对切削液防锈性和润滑性的影响,所以未涉及到的添加剂或对切削液极压性的影响,需进行单因素试验。

2.2 单因素试验

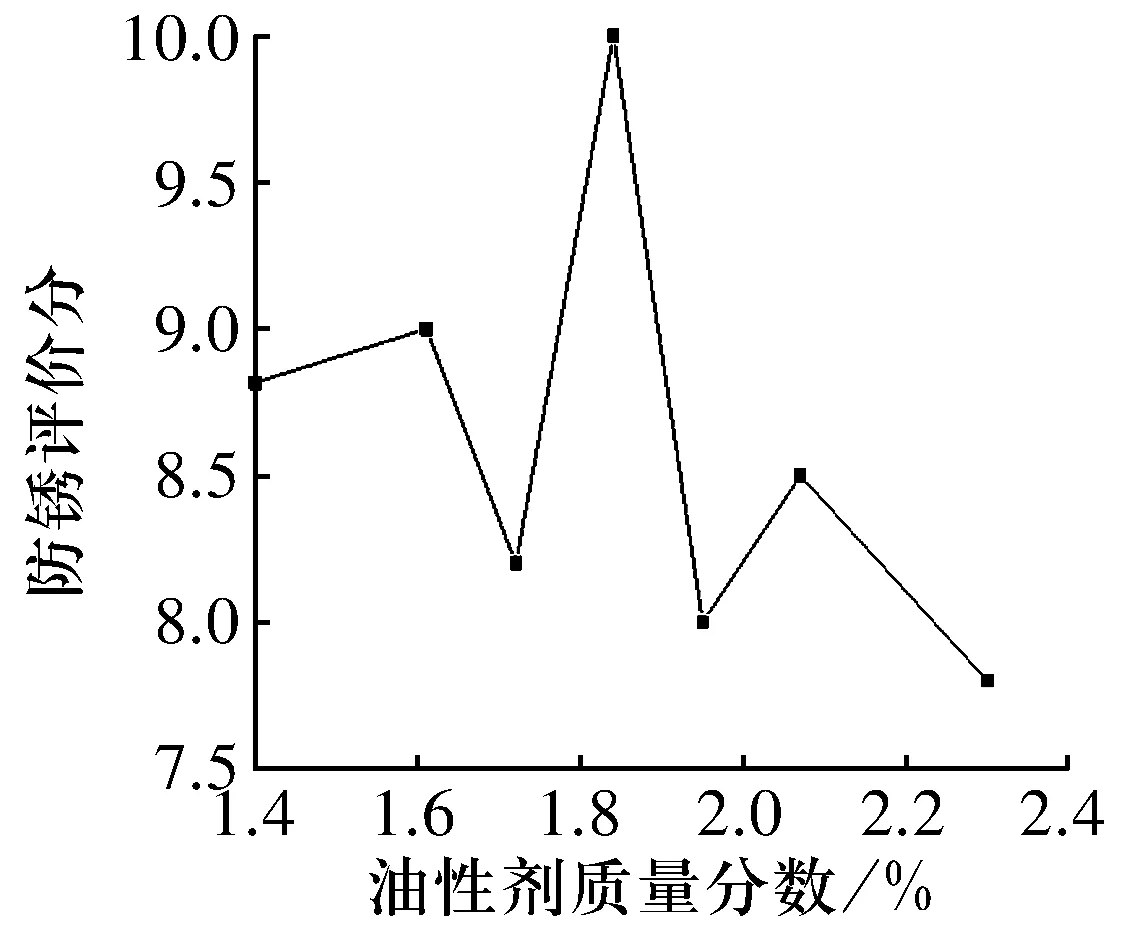

2.2.1 油性剂添加量

由于油性剂的微观分子结构中含极性和非极性基团,在切削液体系中其吸附于工件金属表面,不仅有防锈作用,同时还具有润滑作用[16]。油性剂的单因素试验结果分别如图1和图2所示,油性剂的质量分数为1.84%时,乳化切削液的防锈性和润滑性为最佳。

图1 油性剂质量分数对乳化切削液润滑性的影响

图2 油性剂质量分数对乳化切削液防锈性的影响

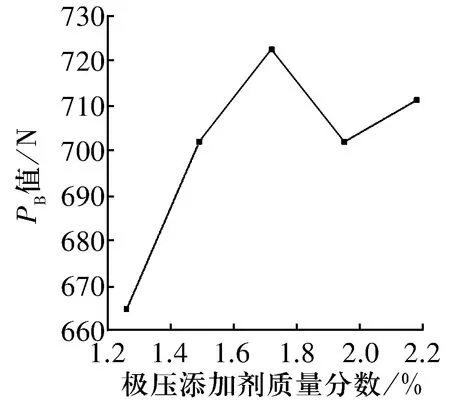

2.2.2 极压剂添加量

正交试验的评价标准是防锈性和润滑性的好坏,而切削液中极压剂主要会对切削液的极压性产生影响,其添加量决定了金属表面的耐受力程度。对极压剂进行单因素试验,其评价标准为PB值。

试验结果如图3所示,配方中极压添加剂的质量分数在1.49%以上时,PB值大于540 N,符合GB/T 6144—2010《合成切削液》要求。极压添加剂质量分数为1.72%时,PB值最大,切削液同时具有最佳的防锈性、润滑性和极压性。

图3 极压添加剂质量分数对乳化切削液极压性的影响

2.3 优化配方的确定

通过正交试验和单因素试验,确定了自制乳化切削液的优化配方,具体配方见表7。

表7 自制乳化切削液优化配方的质量分数

3 切削液的性能检测

3.1 电化学测试

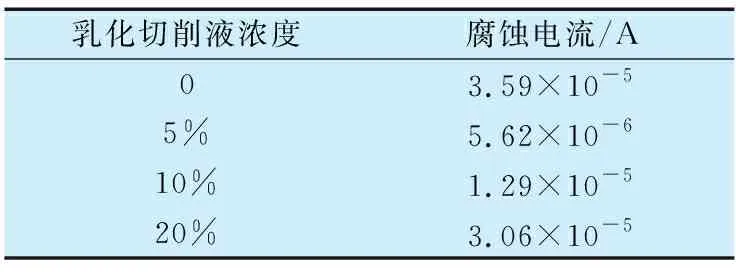

乳化切削液一般稀释使用,但稀释液浓度对乳化切削液的缓蚀性影响很大。为探究最佳稀释浓度,对不同稀释浓度的乳化切削液进行Tafel试验,结果如图4和表8所示。由图表可知,随着稀释倍数的增加,极化曲线右移,腐蚀电位的绝对值变小;当稀释20倍时,即乳化切削液浓度为5%时,腐蚀电位绝对值最小,腐蚀电流密度最小,此时,乳化切削液体系缓蚀能力最强。

图4 不同稀释浓度下乳化切削液的极化曲线

表8 腐蚀电流

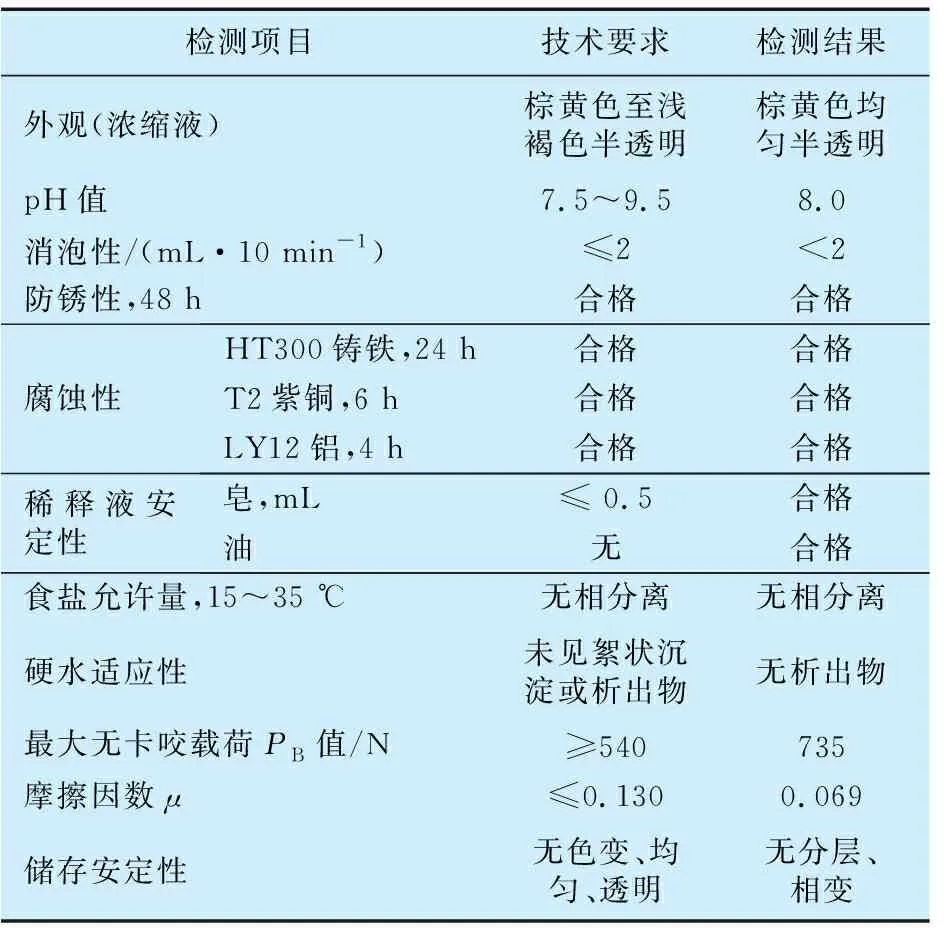

3.2 综合性能评价

结合GB/T 6144—2010和JB/T 7453—2013《半合成切削液》对优化后的乳化切削液进行多项性能指标的检测,结果见表9,自制乳化切削液各项指标均符合要求。

表9 自制乳化切削液综合性能评价

3.3 与市售切削液对比

3.3.1 腐蚀性

与4种不同市售切削液进行腐蚀性对比试验,结果见表10,自制乳化切削液对铸铁、铜、铝都具有较好的缓蚀能力。

表10 切削液腐蚀性对比

3.3.2 润滑性能

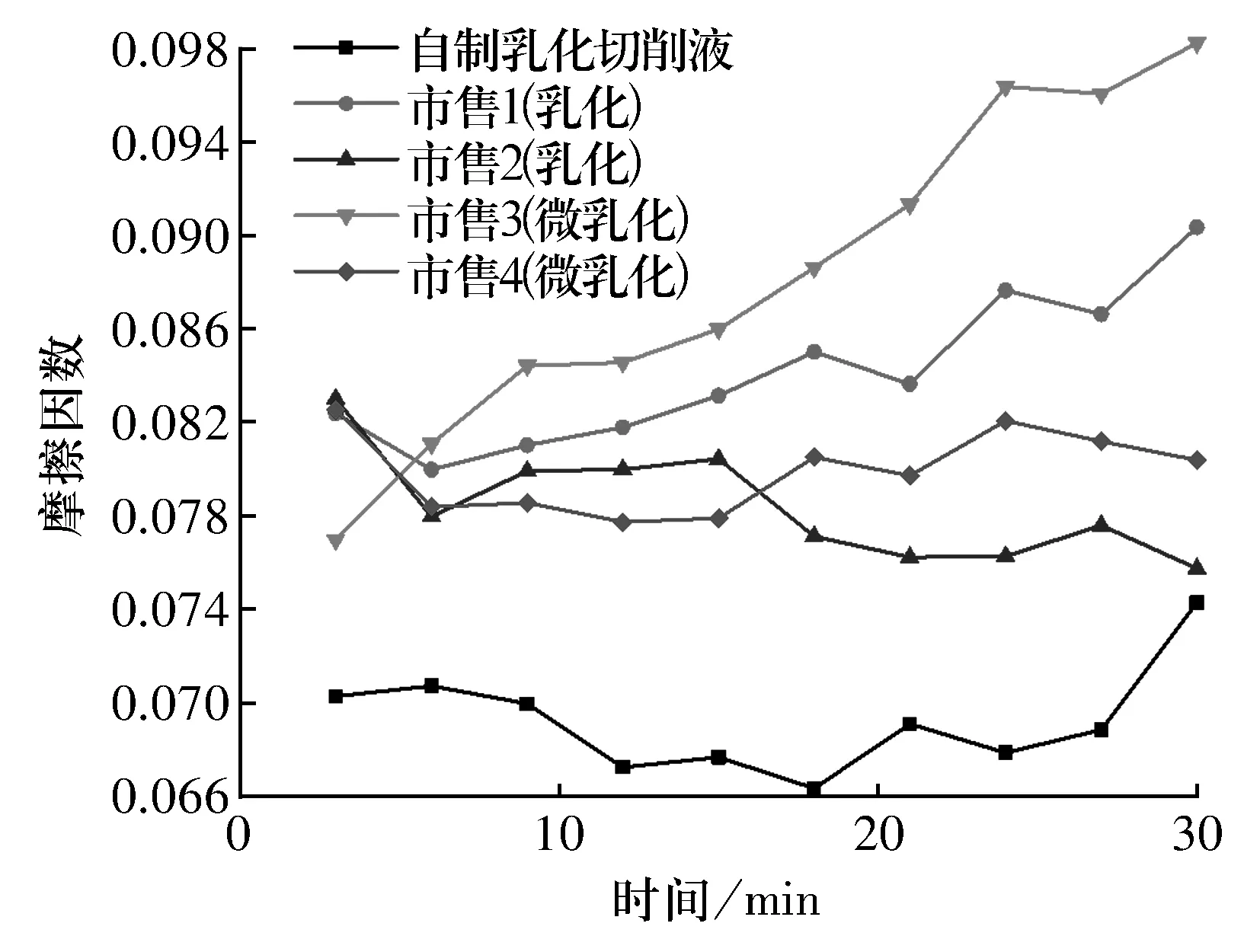

将自制乳化切削液与4种不同市售切削液的润滑性能进行对比,结果如图5所示。根据试验结果计算得到自制乳化切削液的平均摩擦因数为0.069,符合行业标准中不大于0.130的要求;4种市售切削液的平均摩擦因数分别为0.084,0.078,0.088和0.080,明显较自制乳化切削液高;同时,与市售切削液相比,自制乳化切削液的摩擦因数变化幅度小,说明该乳化切削液润滑性能稳定:自制乳化切削液的润滑性能不但符合标准,且较部分市售切削液优良。

图5 不同切削液摩擦因数随时间的变化

4 成本经济比较

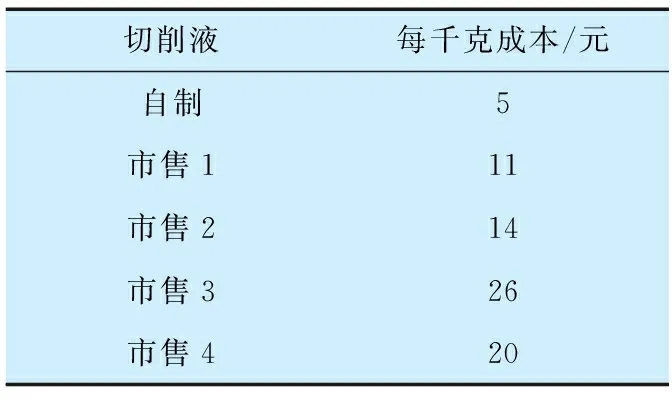

根据市场上原料和添加剂价格,对自制乳化切削液进行简单的成本核算,并与4种市售切削液进行生产成本对比,结果见表11。对比可知,自制乳化切削液的生产成本低于某些市售切削液,经济效益好。

表11 切削液生产成本对比

5 结论

1)通过正交试验和单因素试验确定并优化了废机油为基础油的乳化切削液配方。

2)制备的乳化切削液具有优良的防锈性、润滑性和极压性,各项指标均符合要求。

3)制备的乳化切削液与某些市售切削液相比,润滑性和腐蚀性更加优良。由于采用废机油作为基础油,不但降低了乳化切削液的生产成本,又解决了废油问题,经济效益更高。