磨削定位支承裂纹的形成原因及分析

杨俊生,叶健熠,夏谦,崔旋,胡敬原

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039)

1 磨削定位支承裂纹

1.1 磨削定位支承

磨削过程中对轴承零件起定位或支承作用的附件统称为磨削定位支承,其作用是保证轴承零件在磨削时的姿态和转动,从而保证磨削过程的顺利进行。

轴承零件在磨削过程中常处于转动状态,一方面是为了形成轴承零件要求的回转表面,另一方面是为了避免诱发磨削热缺陷的时间敏感性[1]问题导致的磨削裂纹。

轴承行业常用卧式机床对轴承零件的内径面、外径面、滚道或沟道面以及挡边等位置进行磨削,无论是中小型轴承零件磨削时采用的无心磁极吸附定位还是大型轴承采用的机械压板式定位,均需在轴承零件的外表面设置辅助支承进行定位。其中,磨削定位支承与支承面相对运动,磨削定位支承处于运动副上。

1.2 磨削定位支承裂纹产生机理

1.2.1 磨削裂纹

磨削裂纹的产生原因为:在磨削过程中,砂轮与零件之间的非正常接触导致砂轮的机械能大量转化为热能,从而诱发组织变化,在组织应力及其他应力的联合作用下,局部拉应力大于材料的断裂强度,在零件磨削表面形成裂纹。

在磨削裂纹的产生过程中,零件与砂轮的相对运动及接触是砂轮动能到磨削表面热能转化的必要条件[2],也是导致磨削裂纹产生的必要条件。

1.2.2 磨削定位支承裂纹

将磨削过程中由磨削定位支承与轴承零件的摩擦磨损而导致的裂纹定义为磨削定位支承裂纹。磨削定位支承裂纹的产生机理与由砂轮磨削导致的磨削裂纹的产生机理相似。在磨削过程中,轴承零件处于旋转状态,磨削定位支承与轴承接触时必然会产生摩擦磨损,尤其是当磨削定位支承产生磨损后,初始摩擦阻力小的点接触和线接触逐渐累积并变成面积更大的接触面,这时的接触条件比钝化的砂轮磨削时更恶劣,摩擦发热导致组织变化从而产生高温回火和二次淬火带[3]。而且,当磨削定位支承的硬度高时,还会在接触凸点产生机械应力集中,在组织应力和机械接触应力的耦合作用下产生裂纹。

2 磨削支承裂纹案例及形貌特征

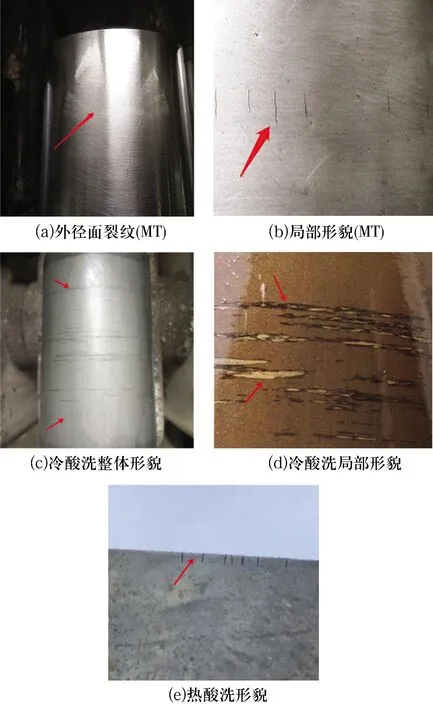

2.1 圆柱滚子外径面磨削定位支承裂纹

某大尺寸的圆柱滚子经双端面机床磨削[4]后的表面形貌如图1所示:在滚动面出现磁粉探伤裂纹,裂纹绕滚子圆周方向平行分布,长度仅2 mm左右;滚子整体冷酸洗后可看到大量周向的黑色烧伤条纹,在2个箭头之间的区域绕圆周分布,分析确定为摩擦造成的磨损变质带;磨损变质带的局部形貌中可以看到黑色变质层以及白色耐蚀变质层,这与由砂轮磨削导致的高温回火层和二次淬火层相似;滚子进行切样热酸洗后,裂纹直接显示出来,由此可以确定图1a中微小的磁粉探伤显示痕迹为裂纹。

图1 圆柱滚子外径面磨削定位支承裂纹的表面形貌Fig.1 Surface morphology of cracks caused by grinding positioning support of cylinder roller outer diameter surface

圆柱滚子通常采用双端面机床进行平面磨削,磨削时先将料筒通过螺栓固定在料盘上,然后将滚子放入料筒内并将料盘旋入磨削区,砂轮在两端对滚子端面同时进行磨削。磨削过程中,滚子外径面与料筒内表面之间存在接触和相对运动,导致滚子外径面出现磨损变质层和细小裂纹,在料筒内表面也可以观察到相应的磨损痕迹(图2)。另外,图1c中滚子酸洗变质区域的宽度与料筒宽度存在对应关系,因此可确认滚子外径面上平行短线裂纹的产生原因是滚子与套筒的摩擦磨损,与文献[5]的研究结果(裂纹和变质层产生原因为双端面磨削中料套将滚子拉伤)一致。

图2 双端面磨削中的料筒Fig.2 Sleeve of paralled surface grinding machine

2.2 套圈端面磨削定位支承裂纹

双端面机床磨削套圈时,套圈在进入磨削区之前(未发生转动)由挡板对套圈端面进行轴向定位,进入磨削区后则由两侧砂轮垂直套圈端面的磨削力进行轴向定位。在套圈磨削完成后,若未停止旋转就退出工作位置,套圈会因失去砂轮的轴向定位而发生歪斜,与挡板相互摩擦并造成磨损。

双端面机床挡板对轴承套圈端面造成的磨损痕迹以及由此导致的裂纹如图3所示,磨损痕迹沿圆周方向且与磨削痕迹有明显区别。由磨损痕迹与磨削痕迹的交错关系看,磨削纹路在磨损痕迹处突然中止,说明磨削在先,磨损在后[6]。与挡板上的磨损痕迹(图4)比对分析可知,零件上的磨损和裂纹是其与挡板发生严重的摩擦磨损所导致,与上述分析一致。

图3 轴承外圈端面磨损痕迹及裂纹(MT)Fig.3 Wear trace and crack on bearing outer ring end surface(MT)

图4 双端面套圈磨削机床挡板Fig.4 Dam board of paralled surface grinding machine

2.3 套圈外径面磨削定位支承裂纹

2.3.1 套圈外径面磨削定位支承类型

在卧式磨床对轴承套圈的磨削过程中,外径面的辅助定位支承会使套圈产生裂纹。卧式磨床常见的定位支承类型有以下5种:

1)胶木支承。胶木支承耐磨损且不易对轴承支承面产生磨损,但是摩擦阻力大,容易使轴承磨削时产生停转现象。

2)尼龙支承。尼龙支承不易对轴承支承面产生磨损,但尼龙块自身磨损速度快,更换周期短,磨损严重时摩擦阻力过大会导致零件停转或间歇转动,从而引发严重的磨削事故。

3)合金支承。合金支承耐磨损,对轴承的运转阻力小,但磨损后会使轴承的运转阻力增大,并磨损轴承被支承位置。由于合金支承的硬度高,可将轴承被支承表面对磨的非常粗糙,甚至会出现机械性撕裂。

4)陶瓷合金复合支承。通常是在合金条上覆盖陶瓷层作为陶瓷复合支承(图5),其硬度高,耐磨损,磨损后产生的结果与合金支承相似。

图5 陶瓷条支承Fig.5 Ceramic bar support

5)小轴承支承。用小轴承外径面作为支承进行磨削的示意图如图6所示,小轴承的承载力大,转动阻力小,但整个结构需要一定的空间,且磨削液中混合的磨屑容易在小轴承处堆积,即使选用带密封盖的轴承,也会由于磨屑进入产生卡死失效而导致非正常接触。

图6 小轴承支承Fig.6 Small bearing support

在以上5种定位支承中,即使硬度最高、最耐磨的陶瓷合金复合支承,不仅陶瓷层被磨损,而且露出来的合金也被磨损,由其磨损状态可知,由于轴承零件的硬度很高,上述所有支承材质均会在轴承磨削加工过程中产生磨损。支承发生磨损后,轴承零件与支承之间的接触由理想的点接触和线接触变为面接触,导致支承位置的摩擦阻力增大,从而使轴承被支承位置产生摩擦磨损、机械损伤,甚至出现变质层和裂纹。

2.3.2 套圈外径面磨削定位支承裂纹案例

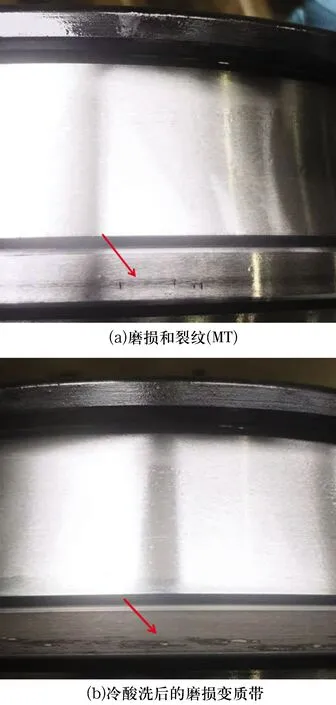

1)四列圆柱滚子轴承内圈的磨削过程中,其滚道面支承位置磨损后出现毛涩状的磨损变质带及细小的近似平行裂纹,如图7所示。

图7 四列圆柱滚子轴承内圈滚道面支承处的磨损及裂纹(MT)Fig.7 Wear trace and crack on raceway surface support of four row cylindrical roller bearing inner ring(MT)

2)调心滚子轴承内圈支承处的磨损和短小裂纹如图8所示,磨损痕迹肉眼观察不明显,但经冷酸洗后可以看到黑色及白色的磨损变质带,说明局部磨损严重。裂纹、酸洗变质形貌与双端面机床磨削滚子时产生的裂纹和变质带相似。

图8 调心滚子轴承内圈外径面处的磨损形貌(垂直磨损方向)Fig.8 Wear morphology on inner ring outer diameter surface of spherical roller bearing(vertical to wear direction)

3)调心滚子轴承内圈支承处的磨损和长裂纹如图9所示,其与图8为同一型号的轴承零件,区别是其磨损区域的宽度更大,裂纹更长且裂纹长度超出支承边界处有轻微的扩展。

图9 调心滚子轴承内圈外径面处的长裂纹和磨损形貌(垂直磨损方向,MT)Fig.9 Long crack and wear morphology on inner ring outer diameter surface of spherical roller bearing(vertical to wear direction,MT)

4)调心滚子轴承内圈外径面支承处的磨损状态以及沿支承痕迹产生的周向裂纹如图10所示,图中可以观察到磨损变质带,其中部有轻微凹下去的磨损接触线,裂纹沿着磨损凹线产生。磨损表面及裂纹通过酸洗磁粉探伤复合显示的效果如图11所示,将裂纹在箭头右侧的磁粉显示痕迹擦除,可以看到裂纹完全沿着支承接触产生的绕圆周方向的线性变质层分布,说明二者具有明显的相关性。

图10 调心滚子轴承内圈外径面处的长裂纹和磨损形貌(平行磨损方向,MT)Fig.10 Long crack and wear morphology on inner ring outer diameter surface of spherical roller bearing(parallel to wear direction,MT)

图11 图10中的裂纹与支承痕的相关性(酸洗和MT复合)Fig.11 Correlation of crack and support trace(compound of pickling and MT)of fig.10

5)大型四列圆柱滚子轴承外圈外径面处的支承裂纹如图12所示,裂纹沿圆周方向分布。大型四列圆柱滚子外圈的特点是大而重,更容易导致轴承在磨削支承处产生摩擦磨损和裂纹。

图12 大型四列圆柱滚子轴承外圈外径面支承裂纹(MT)Fig.12 Support crack on outer diameter surface of large size four row cylindrical roller bearing outer ring(MT)

3 磨削定位支承裂纹形貌特征分类及鉴别

由上述分析可知,双端面磨削产生的裂纹形貌都是固定的,而轴承套圈外径面定位支承类型多样,所产生的裂纹形貌变化较大,因此,着重对其进行分析。

3.1 磨削支承裂纹的形貌特征分类

3.1.1 裂纹方向

磨削定位支承裂纹的方向有垂直和平行磨损变质带2个方向。

垂直磨损变质带的磨削定位支承裂纹是磨损变质裂纹的主要形式,其与垂直于磨削方向裂纹的产生原因相似,主要受组织应力和切向接触应力的影响。

平行磨损变质带的磨削定位支承裂纹较少见,本质上属于脆性材料被局部压迫导致变形,塑性耗尽后被压裂。磨损造成高温回火变质带,使变质带区呈拉应力状态,如果高硬度的磨削支承在某一点有应力集中而达到足以驱动塑性变形的程度,就会在塑性变形点产生巨大的拉应力,与高温回火产生的拉应力叠加从而导致塑性变形点产生裂纹,裂纹产生后随应力集中点的移动而继续扩展,逐步演变为如图10所示的周向裂纹。

3.1.2 裂纹长度

沿圆周方向平行于磨损变质带的磨削定位支承裂纹的长度很长且不断扩展;垂直于磨损变质带的磨削定位支承裂纹基本上会局限在磨损变质带的宽度范围之内,或者裂纹主体在磨损变质带之内,在磨损变质带边界外有轻微扩展。

3.1.3 裂纹分布密集程度

磨削定位支承裂纹的产生表明定位支承对轴承的摩擦磨损已达到很严重的程度。定位支承在对轴承造成磨损的同时自身也在不断地磨损,最初理想的接触点和接触线逐渐变为面积越来越大的磨损面。定位支承磨损后,除增加摩擦阻力外,还会使轴承表面的单个点位在单次运转圆周内的对磨长度增加,从而使磨损热量累积,增加单位区域的组织拉应力,并在切向磨削机械接触应力的叠加下在更小的范围内产生裂纹,使裂纹密集化。简而言之,裂纹密集表明摩擦磨损在单位表面更为剧烈。

3.1.4 裂纹分布特征

磨削定位支承裂纹的分布特征是局部的单条裂纹与局部磨损变质带相关,而所有裂纹作为一个整体时则与整体磨损变质带相关。由于轴承零件表面的磨损变质带都是圆周运转过程中受定位支承磨损而产生,因此磨损变质带和磨削定位支承裂纹在整体上均处于定位支承范围内,沿零件表面圆周方向分布在绕零件磨削转动轴心的圆上。

3.2 磨削定位支承裂纹的鉴别

磨损变质带在未经后续加工覆盖时通常十分明显,磁粉探伤状态下裂纹与磨损变质带的相关性也很明显。磨损变质带在批量生产中具有相对固定的位置,即使不与机床磨削定位支承的位置进行现场比对,也可以识别磨损变质带是否由磨削定位支承导致。如果磨损变质带的位置经过后续加工覆盖,可以用酸洗的方法显示磨损变质带后进行识别。

4 结束语

磨削定位支承裂纹产生的根本原因是轴承磨削定位的特殊性,即轴承零件与定位支承之间存在相对运动。位于运动副上的定位支承难以避免摩擦磨损问题,从而进一步导致机械损伤、组织变化以及裂纹,这都是非常自然的过程。

文中仅分析了轴承零件在3种加工情形下的磨削定位支承裂纹,从磨削定位支承裂纹产生的原理推论,轴承加工中的所有运动接触副都有产生磨削定位支承裂纹的基础。磨削定位支承在磨削过程中的作用与轴承在机械中的作用类似,磨损不可避免,润滑自然也是必要的,但是磨削液的润滑作用被忽视是一个比较普遍的问题,同时,为避免磨削定位支承严重磨损后对轴承被支承面造成损伤,有必要对磨削定位支承的状态进行监控,磨削时的肉眼观察和酸洗是有效的措施。