夹杂物对轴承滚动接触应力场的影响分析

罗敏,汪久根,洪玉芳,冯毅雄,冯照和

(1.浙江大学 机械工程学院,杭州 310027;2.杭州汽轮机股份有限公司,杭州 310022)

当轴承滚动接触表面光滑且润滑条件良好时,轴承零件次表层微裂纹的萌生与扩展引发的剥落在滚动接触疲劳失效中占主导地位[1]。人们很早就认识到疲劳过程中零件材料的微观组织变化[2],而且次表层的裂纹萌生往往始于材料缺陷,特别是夹杂物,其引发的应力集中效应加剧了裂纹萌生与扩展。

国内外关于夹杂物对轴承滚动接触影响的研究方法主要分为疲劳试验和有限元仿真分析。文献[3]测量了轴承钢中常见夹杂物的形状、尺寸和深度,结果表明微裂纹起始于夹杂物的尖端。文献[4]研究了夹杂物在滚动接触疲劳过程中的形状变化及其分布情况,在受力过程中夹杂物变得扁平,形成薄弱面,促进表面片状裂纹的萌生和生长。文献[5]研究了夹杂物的尺寸分布,计算出由次表层引发疲劳的临界载荷。文献[6]研究了高碳铬轴承钢中硫化物夹杂物引起的疲劳裂纹,结果表明总寿命取决于条形硫化物夹杂物的长度、宽度和方向。文献[7]采用极值法和广义Pareto分布法获得试样中夹杂物的数量、密度、尺寸和种类,并与试样寿命联系进行了分析,表明夹杂物尺寸越小,对应试样疲劳性能越好,但高密度的小夹杂物产生聚集效应也会造成一定影响;试样中Ti和S的含量对疲劳寿命产生的影响较大。文献[8]采用离散元法研究了夹杂物周围的应力分布,结果表明较软夹杂物产生的应力集中效应更大。文献[9]将Voronoi有限元法与赫兹接触理论相结合,模拟了含夹杂物轴承钢的裂纹扩展过程,结果表明裂纹萌生位置处于夹杂物附近。文献[10]建立了静态接触模型和滚动接触模型,研究了夹杂物的尺寸、形状、力学性能和分布对轴承钢疲劳极限的影响,结果表明硬夹杂物引起的应力集中更大,但其尺寸和形状对疲劳极限的影响相对较小。文献[11-13]用有限元计算的方法分析微观组织与微观裂纹的演变过程,以建立滚动轴承的疲劳寿命模型。

已知文献用于夹杂物对轴承滚动接触疲劳寿命研究的有限元模型往往忽略边界对中心区域应力分布的影响,研究对象大多为最常见的球形颗粒夹杂物,且针对夹杂物的研究通常不考虑接触区切向摩擦力作用。因此,本文对有限元边界条件进行改进,建立基于无限边界的滚动轴承赫兹接触有限元模型,更接近实际工况。综合夹杂物形状、弹性模量和所处位置深度进行轴承应力分析,并分析不同润滑状态下夹杂物对滚动接触疲劳的影响。

1 基于无限边界的滚动轴承赫兹接触有限元模型

1.1 赫兹接触有限元模型

以NU308型内圈无挡边圆柱滚子轴承为研究对象,轴承结构如图1所示,其尺寸参数见表1。

表1 NU308型圆柱滚子轴承尺寸参数Tab.1 Geometrical parameters of NU308 type cylindrical roller bearing mm

图1 NU308型圆柱滚子轴承结构简图Fig.1 Structure diagram of NU308 type cylindrical roller bearing

在滚子与内圈的滚动接触中,与结构整体相比接触区很小,最大应力位于区域中心接触线上并随着与中心距离的增大而减小。可将NU308型圆柱滚子轴承的内圈表面扩展成无限半空间,将滚子与滚道之间的法向接触等效模拟为赫兹接触。

由赫兹接触理论计算分布载荷为

(1)

式中:pmax为中心最大赫兹应力;a为赫兹接触的接触半宽;x为接触力的横坐标。

采用ABAQUS软件建立滚动轴承的滚子与滚道接触区仿真模型,模型宽度为20a,深度为10a,将载荷施加于模型表面接触中心的2a宽度区域内。由于该模型的研究属于静力学分析,在Step模块的分析步创建中应选用静力通用分析,选用载荷类型为压强,分布方式为根据解析式进行加载,模型参数见表2。

表2 赫兹接触有限元模型参数Tab.2 Parameters of Hertzian contact finite element model

1.2 含夹杂物的有限元模型

在无限半空间的建立中,模型表面为有边界区域,其余3个面为无限区域边界。常用方法是将模型总体尺寸取得足够大,并设定边界条件约束,忽略视为无限区域的3个边界的影响,然而这种方法存在明显缺点:若模型尺寸取得过小会导致仿真结果可靠性降低,取得过大会提高计算成本。

ABAQUS基于Zienkiewicz的静力计算分析理论和Lysmer的动力响应分析理论开发了一种无限元单元,其几何意义上定义为无限大,物理意义上界定无限域物理场。可将这种无限元单元与有限元单元相结合,用无限元单元模拟无限边界解决以上问题。

无限边界的设置通过修改模型inp文件完成。将模型区域划分为近场有限元区域和远场无限元边界区域,通过指派不同单元类型的方式将两区域的网格相互孤立,修改模型inp文件中边界区域网格的代码为CINPS4,将新的inp文件导入模型提交计算。

多项试验测得GCr15轴承钢中夹杂物直径大多数分布在10~50 μm[14-15],研究中取圆形夹杂物直径为20 μm,对于其他形状的夹杂物,设置其投影面积与该圆形夹杂物相等。二维有限元模型的坐标系中,x轴表示平行于滚子与内圈滚道接触面方向,z轴表示垂直于接触面方向,y轴表示垂直于二维平面方向,在网格划分中,设置夹杂物和z轴左右两侧接触半宽区域网格尺寸为2 μm,其余区域为5 μm,获得基于无限边界的含夹杂物滚动轴承赫兹接触有限元模型,如图2所示。

图2 基于无限边界的含夹杂物滚动轴承赫兹接触有限元模型Fig.2 Hertzian contact finite element model for rolling bearing with inclusions based on infinite boundary

需要说明的是:文中采用的二维有限元模型,存在夹杂物和套圈在垂直于二维平面的方向上具有相同几何特征的问题,与实际情况不符,因此该模型仅适用于定性分析,不适用于定量计算。

2 夹杂物对轴承应力场的影响分析

2.1 夹杂物位置深度的影响

分析夹杂物处于不同深度时滚动轴承次表层应力场的变化,设置模型中夹杂物的弹性模量Ein为414 GPa,泊松比νin为0.3。分别建立在距离模型表面0.2a,0.5a,0.785a,a深度处设定圆形夹杂物的模型。

夹杂物处于不同深度时模型沿z轴路径Von Mises应力曲线如图3所示,选取模型上半部分的节点绘制曲线进行分析,由图可知:各模型的应力曲线均有突升波动,即发生了应力集中现象;位于0.2a处的夹杂物产生的应力集中效应最大;位于0.785a和a处夹杂物的应力曲线虽然也显示出波动,但应力曲线的突变高度相对更小。

图3 夹杂物处于不同深度时Von Mises应力的变化Fig.3 Variation of Von Mises stress when inclusion located at different depths

夹杂物处于不同深度时,模型Von Mises应力场及其局部放大如图4所示,在夹杂物附近均产生应力集中现象,且随着夹杂物距离表面深度的增加,高应力区由夹杂物附近逐渐向表面转移。夹杂物距表面深度0.2a,0.5a时,最大Von Mises应力位于夹杂物与基体交界面;夹杂物距表面深度0.785a,a时,最大Von Mises应力位于靠近滚道表面处;随着夹杂物位置深度的增加,夹杂物附近Von Mises应力值逐渐减小。

图4 夹杂物不同深度时的Von Mises应力场及局部放大图Fig.4 Von Mises stress field and local enlarged view when inclusion located at different depths

由此可知:夹杂物越接近滚道表面,对滚道内部应力分布影响越大,当夹杂物距表面深度小于0.785a时,夹杂物的存在对轴承次表层应力分布产生明显影响,当夹杂物距表面深度大于a时,夹杂物对轴承次表层应力分布的影响可忽略。

2.2 夹杂物与轴承基体材料弹性模量比的影响

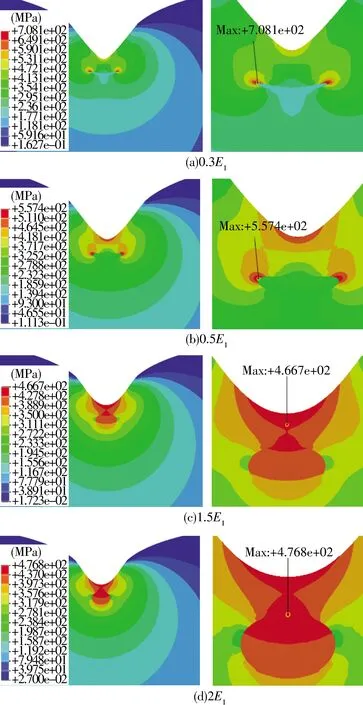

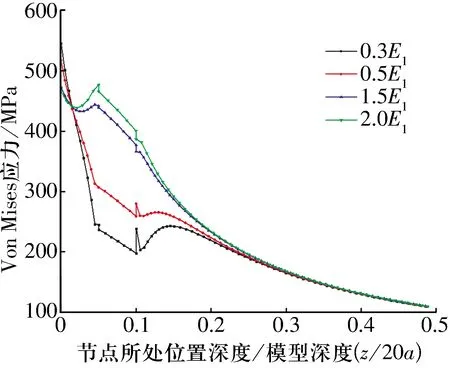

分析不同的夹杂物与轴承基体弹性模量比值Ein/E1对滚动轴承次表层应力场的影响,建立含不同弹性模量夹杂物的模型,其中软夹杂物弹性模量为0.3E1,0.5E1,硬夹杂物弹性模量为1.5E1,2E1。设置夹杂物所处位置为距表面深度0.5a。

含不同弹性模量夹杂物模型沿z轴路径Von Mises应力曲线如图5所示,选取模型上半部分的节点进行分析,由图可知:含软夹杂物的模型,其表面Von Mises应力更大;对于软夹杂物,Von Mises应力随深度增加总体呈下降趋势,对应夹杂物位置处出现低应力段;对于硬夹杂物,对应夹杂物位置处折线突升,且随弹性模量增加,波动更大。

图5 不同弹性模量夹杂物的Von Mises应力值沿深度的变化曲线Fig.5 Variation curve of Von Mises stress value along depth of inclusion with different elastic moduli

含不同弹性模量夹杂物的Von Mises应力场及其局部放大如图6所示:在夹杂物附近均产生应力集中现象;对于软夹杂物,应力集中现象产生在夹杂物与基体交界面且关于z轴对称的两处;对于硬夹杂物,最大应力位于z轴上,弹性模量为0.3E1,0.5E1夹杂物的模型中最大Von Mises应力位于夹杂物与基体交界面;弹性模量为1.5E1夹杂物的模型中,最大Von Mises应力转移到靠近轴承滚道表面的位置,而夹杂物弹性模量达到2E1时,最大应力点在夹杂物附近。

图6 不同弹性模量夹杂物的Von Mises应力场及局部放大图Fig.6 Von Mises stress field and local enlarged view of inclusions with different elastic moduli

为进一步探究软夹杂物与硬夹杂物的应力集中现象,在保持其他条件相同的情况下,设置夹杂物与轴承基体弹性模量比值为0~1和1.5~3区间,并在区间中选取10个比值分别建立模型,夹杂物附近的Von Mises应力场如图7所示,图中红点位置为最大Von Mises应力处。由图7可知:含软夹杂物模型中高应力区分布在夹杂物外部;含硬夹杂物模型中高应力区分布在夹杂物内部和轴承滚道表面,且随着弹性模量的增大,高应力区在夹杂物处聚集。

图7 不同弹性模量夹杂物附近的Von Mises应力场Fig.7 Von Mises stress field around inclusions with different elastic moduli

这组模型的最大Von Mises应力随弹性模量的变化趋势如图8所示:对于软夹杂物,随夹杂物弹性模量增大,夹杂物在轴承滚道次表层产生的应力集中效应减小;对于硬夹杂物,随夹杂物弹性模量增大,应力集中效应增大。

图8 最大Von Mises应力随弹性模量比的变化Fig.8 Variation of Maximum Von Mises stress with elastic modulus ratio

2.3 夹杂物类型的影响

GCr15轴承钢中常见夹杂物包括氧化物、氮化物、硫化物、硅酸盐等,形状多为球形颗粒状及规则方形片状,还有部分不规则棱角形。

研究其中3种具有代表性的夹杂物:圆形Al2O3脆性夹杂物、长条形具有高延展性的FeS夹杂物和三角形AlN脆性夹杂物,其弹性模量分别为375,150,300 GPa,泊松比分别为0.25,0.30,0.20。分别建立在距表面0.5a处含有上述夹杂物的模型。

含Al2O3夹杂物、FeS夹杂物和AlN夹杂物的模型应力分布及局部放大如图9所示,应力集中均发生在夹杂物附近:含Al2O3夹杂物的模型中,最大Von Mises应力位于夹杂物与基体交界面的圆弧顶部,为467.1 MPa;含FeS夹杂物的模型中,最大Von Mises应力处于长方形夹杂物的上侧两内角顶点,且位于夹杂物外部,为540.7 MPa;含AlN夹杂物的模型中,最大Von Mises应力处于三角形夹杂物上顶点处,且位于夹杂物内部,为542.8 MPa。

图9 含不同夹杂物模型的应力分布及局部放大图Fig.9 Stress distribution and local enlarged view of model with different inclusions

3种典型夹杂物的模型内部最大Von Mises应力从大到小排序为AlN夹杂物→FeS夹杂物→Al2O3夹杂物。同为硬夹杂物的Al2O3夹杂物的弹性模量和泊松比比AlN夹杂物更大,但结果显示AlN夹杂物的应力集中效应更大;类似的,轴承基体与FeS夹杂物弹性模量比值小于Al2O3夹杂物与轴承基体弹性模量比值,但结果显示FeS夹杂物的应力集中效应更大,因此推测:在弹性模量和泊松比没有较大差距的时候,有不规则棱角边缘的夹杂物对轴承应力分布的影响更大。从夹杂物形状的影响也可以看出,圆形夹杂物内部应力分布较为均匀,而长方形和三角形夹杂物内部的高应力区会集中在尖角处且应力发生突变,裂纹更易在此处萌生。

对边缘形状同样存在棱角的AlN夹杂物和FeS夹杂物,轴承基体与FeS夹杂物弹性模量比值大于AlN夹杂物,但结果显示AlN夹杂物的应力集中效应大于FeS夹杂物。这是因为:在实际工程中FeS软夹杂物塑性变形能力强,在轴承受外力发生变形时,夹杂物可以随基体一起变形,相对脆性夹杂物而言应力集中效应更小且不易在附近产生空穴;而AlN夹杂物为脆性夹杂物,与基体不会一致变形,轴承变形时夹杂物与基体界面会产生空穴且AlN夹杂物的弹性模量大于轴承材料,在外载荷作用下夹杂物会比基体承受更大的载荷,应力达到一定程度时夹杂物自身直接破裂萌生裂纹。

2.4 模型仿真结果验证

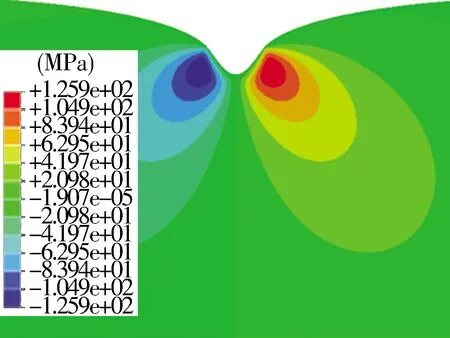

线接触条件下,在轴承滚道基体中接触区z轴两侧,除正应力外还有交变剪切应力τxz,在距表面深度为0.5a处τxz达到最大值(τxz,max=0.256pmax),由于该应力为对称循环应力,也可作为材料发生疲劳失效的强度准则[16]。可根据模型计算的最大交变剪切应力τxz,max及所处位置深度进行模型可信度的评估。

将夹杂物与基体设置相同的材料属性,得到滚动轴承内圈次表层交变剪切应力τxz应力分布如图10所示:τxz最大值为125.9 MPa,约为0.252pmax,与理论值的误差为-1.64%,最大交变剪切应力τxz,max所处深度位置为0.021 mm,即0.5a,与理论相符。

图10 轴承内圈次表层交变剪切应力τxz应力场Fig.10 Alternating shear stress τxz stress field in subsurface of bearing inner ring

3 润滑条件对含夹杂物轴承应力场的影响

工程应用中,采用脂润滑的轴承约占2/3,采用油润滑的约占1/3[17];但实际工况中滚子与滚道面之间往往同时存在干润滑与油脂的薄膜润滑和流体润滑,此时的法向载荷由流体润滑膜、边界润滑膜、有序分子膜和粗糙峰干接触共同承担。分析在最常见的脂润滑状态下,夹杂物对滚动接触应力场的影响。脂润滑状态下接触区的摩擦因数fn通常为0.05,在距离模型表面0.2a,0.5a,0.785a,a深度处分别建立含有直径20 μm圆形夹杂物的模型。

脂润滑状态下,含有位于不同深度夹杂物模型的Von Mises应力分布及其局部放大如图11所示:夹杂物距表面深度0.2a和0.5a的模型中最大Von Mises应力位于夹杂物与基体交界处;夹杂物处于距表面深度0.785a和a的模型中最大Von Mises应力位于滚道表面,摩擦力的作用使最大Von Mises应力点发生明显的偏移。随着夹杂物位置深度的增加,夹杂物附近Von Mises应力值逐渐减小。

图11 脂润滑状态下夹杂物处于不同深度时的Von Mises应力分布及局部放大图Fig.11 Von Mises stress distribution and local enlarged view of model with inclusions at different depths under grease lubrication

脂润滑状态下,夹杂物处于不同深度的模型沿z轴Von Mises应力如图12所示:应力曲线趋势与摩擦因数为0的情况(图3)基本一致,区别在于受摩擦力影响,整个模型应力场的Von Mises应力数值变大,且此时夹杂物位于距表面0.785a和a时的最大Von Mises应力位于滚道表面。

图12 脂润滑状态下不同深度夹杂物对模型Von Mises应力的影响Fig.12 Influences of inclusions at different depths on Von Mises stress of model under grease lubrication

脂润滑状态下,含有不同弹性模量夹杂物的模型沿z轴路径Von Mises应力如图13所示:应力曲线趋势与摩擦因数为0的情况(图5)基本一致,区别在于同一点的Von Mises应力数值整体变大,且含有弹性模量为1.5E1夹杂物的最大Von Mises应力位于滚道表面。

图13 脂润滑状态下不同弹性模量夹杂物对模型Von Mises应力的影响Fig.13 Influences of inclusions with different elastic moduli on Von Mises stress of model under grease lubrication

脂润滑状态下,具有不同弹性模量夹杂物的模型Von Mises应力分布及局部放大如图14所示:

图14 脂润滑状态下不同弹性模量夹杂物模型的Von Mises应力分布及局部放大图Fig.14 Von Mises stress distribution and local enlarged view of model with inclusions of different elastic moduli under grease lubrication

在切向摩擦力作用下,轴承基体和夹杂物的受力变形也偏向x轴正向。其中含夹杂物弹性模量为0.3E1,0.5E1的模型中,最大Von Mises应力处于x轴正向的夹杂物与基体交界面;含弹性模量为1.5E1夹杂物的模型中,最大Von Mises应力处于滚道表面x轴正向位置;含弹性模量为2E1夹杂物的模型中,最大Von Mises应力处于夹杂物与基体交界面;除含弹性模量为2E1夹杂物的模型外,最大Von Mises应力位置均发生了偏移。

滚动轴承主要的3种润滑方式为脂润滑、油润滑与固体润滑,研究中常取油润滑状态下摩擦因数为0.03,脂润滑状态下摩擦因数为0.05,固体润滑状态下摩擦因数为0.1;但实际工程中轴承的摩擦因数并非精确数值,而是处在一个区间内,因此需要在合理的摩擦因数区间内选择多个摩擦因数进行研究,分析润滑条件对应力场的影响。

建立一组同样含有距离表面0.5a深的直径20 μm球形夹杂物的模型,只改变接触区摩擦因数,探究滚动轴承滚子与内圈滚道间摩擦因数对应力场的影响。

不同摩擦因数下夹杂物与基体交界面及基体表面最大Von Mises应力变化趋势如图15所示:随着摩擦因数的增大,轴承次表层最大Von Mises应力位置发生变化,夹杂物与基体交界面及滚道表面的最大Von Mises应力随摩擦因数增大而增大;滚道表面滚子与内圈滚道接触区摩擦因数小于0.08时,最大Von Mises应力处于夹杂物与基体交界面,即疲劳失效首先发生在夹杂物附近;当摩擦因数大于0.08时,最大Von Mises应力转移到零件表面。

图15 不同摩擦因数下Von Mises应力变化曲线Fig.15 Variation curve of Von Mises stress under different friction coefficients

4 结论

建立轴承滚子与滚道接触区仿真模型,分析多种特征的夹杂物对轴承次表层应力分布的影响,得到以下结论:

1)夹杂物所处位置接近滚道表面时对滚道内部应力分布造成的影响更大,该影响随夹杂物所处位置深度的增加而减弱;夹杂物所处位置深度大于轴承滚子与滚道接触区赫兹接触半宽之后,其对滚道内部应力分布的影响可忽略。

2)对于软夹杂物,随夹杂物弹性模量的增大,夹杂物在滚道次表层产生的应力集中效应减小;对于硬夹杂物,随夹杂物弹性模量增大,应力集中效应增大。

3)不同类型夹杂物的弹性模量和泊松比没有较大差距时,有不规则棱角边缘的夹杂物对轴承内部应力分布的影响更大。

4)相比摩擦因数为0的情况,脂润滑状态下,虽然夹杂物所处位置深度和弹性模量变化对应力分布影响的规律与不考虑接触区摩擦力的情况相似,但轴承次表层Von Mises应力值整体增大,且高应力区向摩擦力的方向偏移。因此,相关研究应充分考虑接触表面间摩擦力的存在及摩擦因数的取值。

5)当滚子与滚道接触区摩擦因数较大时,最大Von Mises应力位置更容易从夹杂物附近转移到零件表面。