TiH2粉末制备钛合金的组织与力学性能

陈奏君,林泽华,段中元,祝贤智,周承商

(中南大学 粉末冶金国家重点实验室,长沙 410083)

钛及钛合金的密度小、比强度高、导热系数小、无磁,并具有良好的耐热、耐低温、抗腐蚀性能和生物相容性[1−3],在航空航天、石油化工、海水淡化、舰艇以及生物医疗等领域得到广泛应用[4−6]。但目前钛合金制品的生产成本高昂,因此开发新工艺、新技术来降低生产成本成为钛合金的研究热点之一。相比其他钛粉末(氢化脱氢钛粉、雾化钛粉等)原料,TiH2粉末具有较大的价格优势,因此以TiH2粉末为原料,采用粉末冶金法制备钛及钛合金是近年来备受关注的低成本制备工艺[7−9]。粉末冶金钛合金的制备方法可分为2种,即混合元素法(blended elemental,BE)[10−11]和预合金法 (pre-alloyed,PA)[12−13]。预合金法通常采用气雾化技术或旋转电极法制备的钛合金粉末,通过热等静压得到具有较好性能的钛合金制品,但钛合金粉末的制备成本较高。混合元素法是将各元素粉末混合,通过压制和烧结得到合金制品。该工艺所用的元素粉末

成本低廉[8]。IVASISHINO等[14]分别用TiH2粉和氢化脱氢(HDH)Ti粉为原料,采用混合元素法制备Ti-6Al-4V合金,发现用TiH2粉末制备的合金密度更高,并且可降低合金的成本。IVASISHINO等[15]的研究还表明,用TiH2粉末代替Ti粉可显著激活扩散过程,有利于单相钛铝金属间化合物的产生。JANG等[16]把纯Ti粉和TiH2粉末混合压制成形,经过1 100 ℃真空烧结后再脱氢,获得更高致密度的纯Ti。WANG等[17]的研究结果显示,TiH2粉末的烧结收缩率和致密度比元素Ti粉高。杨军等[18]采用TiH2粉末制备的Ti-6Al-4V合金抗拉强度最高为914.1 MPa,对应的伸长率为7.6%。CAO等[19]用TiH2粉末在近β相变温度进行氢相变烧结,制备 Ti-6Al-4V合金,相比传统工艺制备的Ti合金,该合金组织细小均匀,力学性能提高。TAKANORI等[20]分别用TiH2粉末与HDH粉末制备纯Ti,前者的抗拉强度与伸长率优于后者。以TiH2为原料,在降低成本的同时还能加速烧结致密化[21−23]。综上所述,用低成本TiH2粉末替代元素Ti粉制备钛和钛合金,能获得更高的致密度,用TiH2粉为原料制备的Ti-6Al-4V合金力学性能接近商用Ti-6Al-4V合金的水平,通过氢相变烧结控制相变温度还能得到综合性能更好的Ti-6Al-4V钛合金。本文作者以 TiH2粉末为原料,制备粉末冶金纯Ti、Ti-6Al-4V合金和Ti-5Al-2.5Fe合金,研究烧结温度对合金组织和性能的影响,对于降低Ti合金成本和提高合金性能具有重要意义。

1 实验

1.1 材料制备

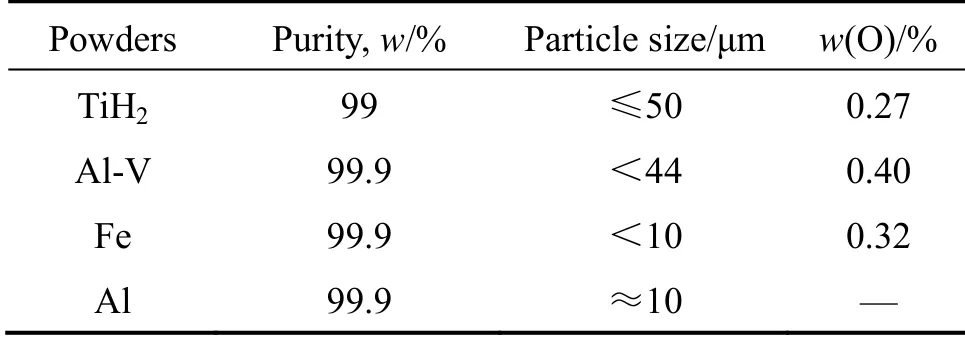

所用原料为TiH2粉(岐山迈特钛业有限公司)、AlV合金粉(锦州好海鑫金属材料有限公司)、Fe粉和Al粉(长沙天久金属材料有限公司)。表1所列为原料粉末的基本参数。Al-V合金中Al和V质量分数分别为60%和40%。

表1 原料粉末的基本参数Table 1 Primary parameters of raw powders

首先将TiH2粉末在滚筒球磨机中球磨0.5 h,球磨机转速为300 r/min,球料质量比为15:6。球磨后的粉末过250目筛(筛孔直径为63 μm),得到粒度小于63 μm的TiH2粉末。

按照纯Ti(标记为TA2)、Ti-6Al-4V合金(标记为TC4)和Ti-5Al-2.5Fe合金(标记为TC15)等3种材料的名义成分(质量分数)计算出原料配比(质量分数),TC4合金的原料配比为90%TiH2-10%AlV,TC15合金的原料配比为92.5%TiH2-5%Al-2.5%Fe。按照TC4和TC15的原料配比称取原料粉末,用V型混料机混料8 h。将混合均匀后的粉末装入直径为40 mm、长度为130 mm的硅胶软管模具中,在300 MPa压力下进行冷等静压,得到直径约35 mm、高100 mm的圆柱形压坯。压坯在卧式真空炉中进行真空烧结,烧结温度分别为1 100、1 150和1 200 ℃,升温速率5 ℃/min,保温时间为2 h,得到TC4和TC15合金。同时,用TiH2粉末为原料,采用上述相同的工艺制备纯Ti(TA2)材料。

1.2 组织与性能表征

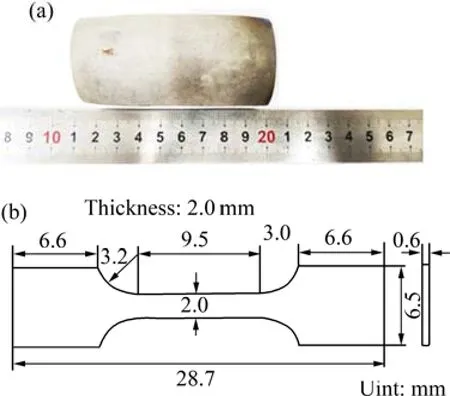

采用阿基米德排水法测定TA2与TC4和TC15合金的密度。利用JSM 6360LV型(日本)扫描电镜(SEM)观察钛及钛合金的显微组织和拉伸断口形貌。用Instron 8032电子万能试验机测试材料的拉伸性能,每种材料取3个试样进行测试,计算平均值。图1所示为烧结样品和拉伸试样图。

图1 圆柱形烧结试样和片状拉伸试样图Fig.1 Sintered specimen (a) and tensile specimen (b)

2 结果与讨论

2.1 致密度

图2所示为烧结温度对Ti和Ti合金密度与孔隙度的影响。由图2(a)可知,3种材料的密度均随烧结温度升高而升高。随烧结温度从1 100 ℃升高到1 200 ℃,纯Ti(TA2)的相对密度从96.0%提高到98.1%,TC4合金的相对密度从94.2%提高到96.2%,TC15的相对密度从94.0%提高到96.2%。这是由于随烧结温度升高,原子扩散迁移速率增大,使得烧结体内孔隙减少,烧结密度提高。从图2还看出TA2的致密度高于TC4和TC15合金的致密度,1 200 ℃烧结的TA2相对密度达到98.1%,孔隙率为1.9%,而TC4和TC15的相对密度均为96.2%,孔隙率约为3.8%。这主要是由于TC4和TC15含有其他合金元素,烧结过程中合金元素扩散后留下孔隙。并且不同合金元素的自扩散系数存在差异,因此留下空位,导致孔隙的形成。所以钛合金的致密度略低于纯钛的致密度。

图2 烧结温度对Ti和Ti合金相对密度与孔隙率的影响Fig.2 Effect of sintering temperature on relative density and porosity of Ti and Ti alloys

2.2 显微组织

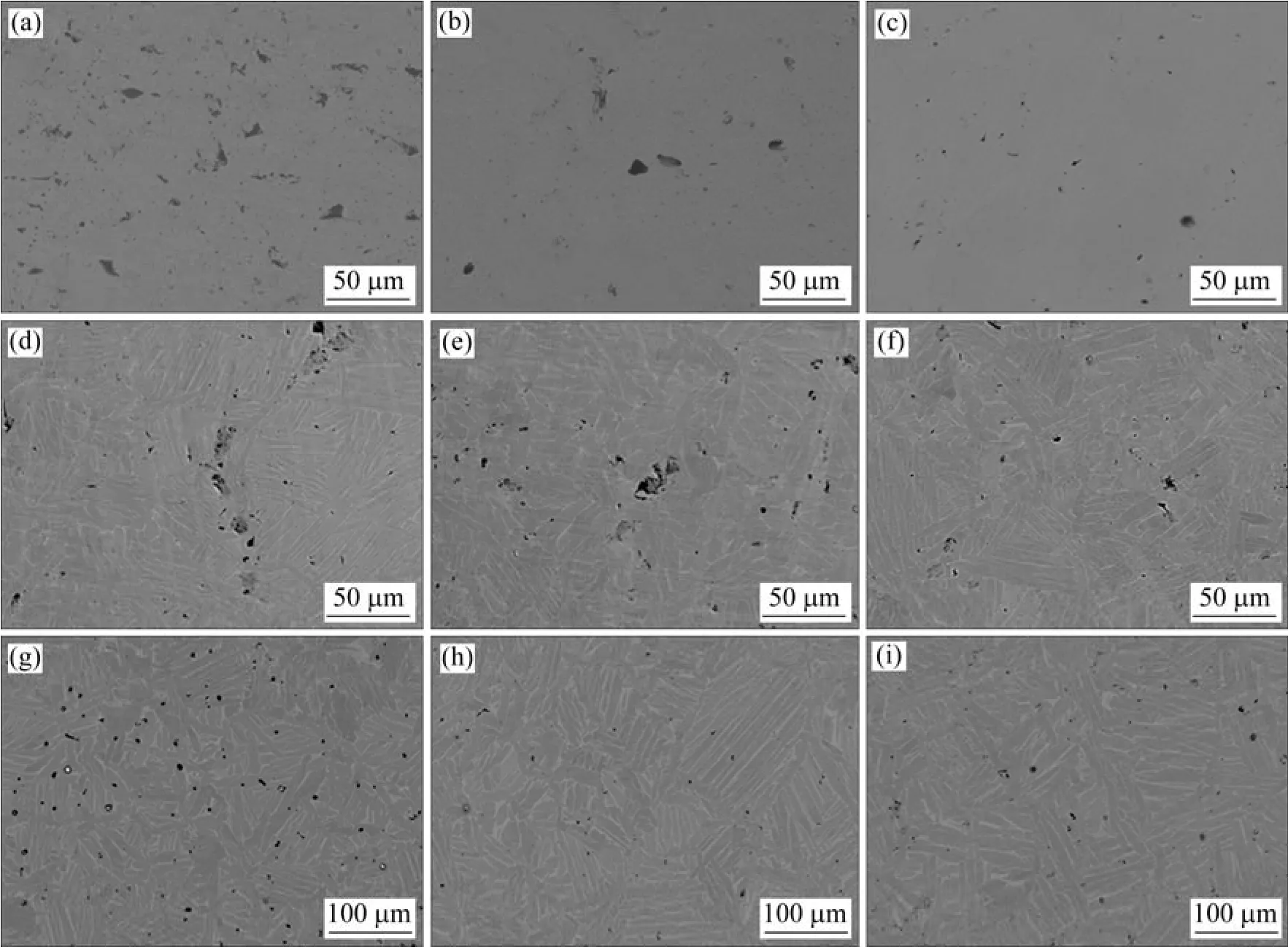

图3所示为不同温度烧结的TA2、TC4和TC15合金的SEM图。由图3可见,在1 100 ℃烧结的Ti和Ti合金中存在较多的残余孔隙,且孔隙尺寸较大,约为10~30 μm。随烧结温度升高,原子充分扩散,孔隙逐渐缩小甚至闭合,孔隙数量减少。从图3(a)~(c)可见TA2只有一种相,即α相,是密排六方结构(HCP)。从图3(d)~(i)看出,TC4和TC15均为α+β片层组织,烧结温度越高,组织越粗大。这是因为当烧结温度较高且有充足的保温时间时,β相晶粒长大。在冷却过程中当温度降到两相区时,β相晶粒转变为不同取向的片状[24]。从图3(f)和3(i)可见,1 200 ℃烧结的TC4和TC15合金出现明显的双相组织,且有大量粗大的片层组织,取向各异。

图3 不同温度烧结的Ti和Ti合金的SEM图Fig.3 SEM images of Ti and Ti alloys sintered at different temperatures

2.3 力学性能

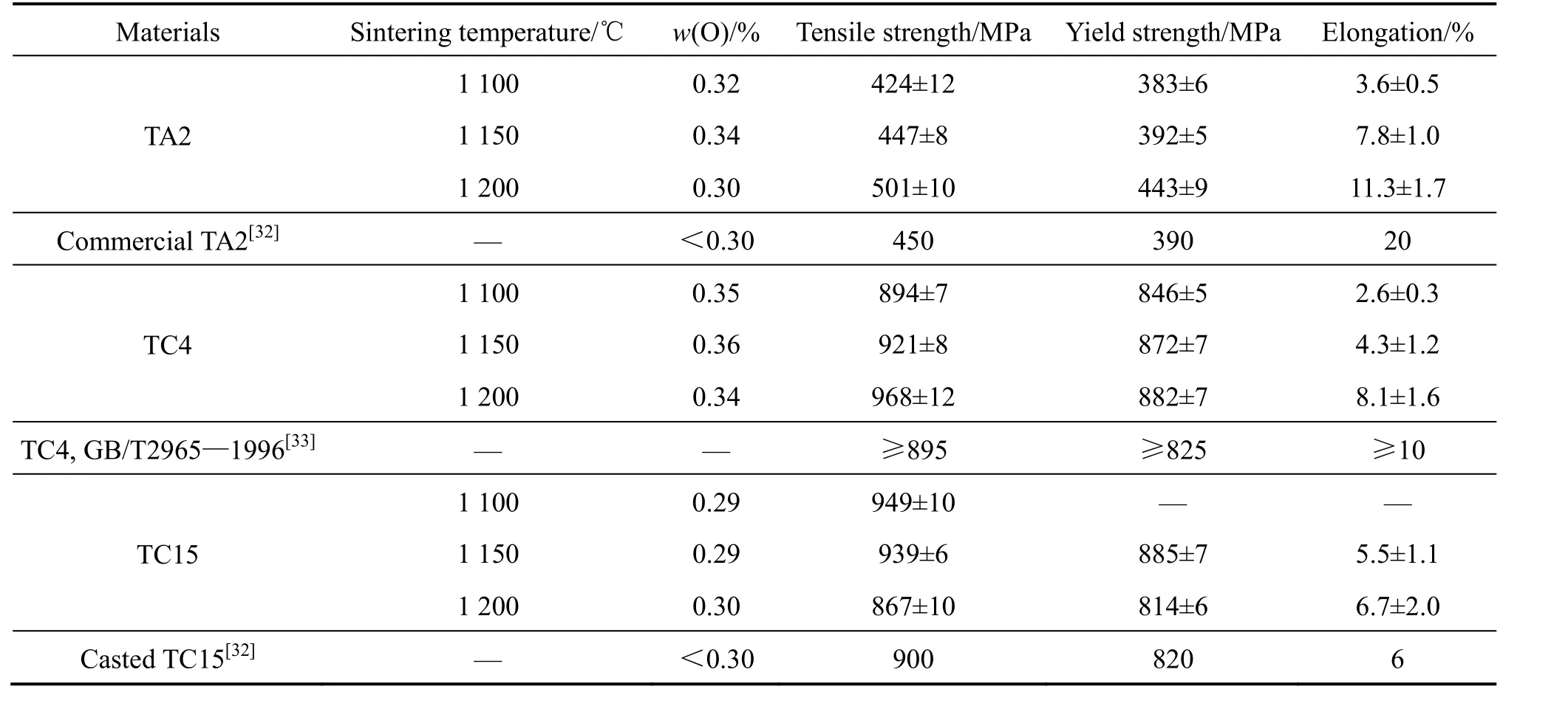

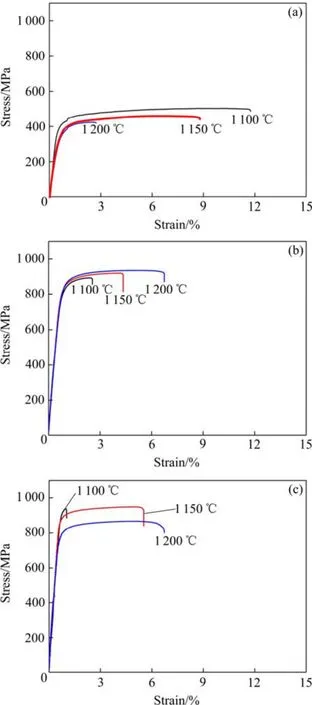

图4所示为不同温度烧结的Ti和Ti合金的拉伸应力−应变曲线,拉伸性能列于表2。由图4和表2可知,对于TA2,屈服强度(Rp0.2)、抗拉强度(Rm)和伸长率都随烧结温度升高而提高,烧结温度为1 200 ℃时,Rm为501 MPa,伸长率高达11.3%。TA2的强度和塑性主要受孔隙影响,随烧结温度升高,TA2的孔隙度降低,所以强度和伸长率提高。间隙杂质(氧、氮、氢)含量对合金性能也有一定影响。氢元素对Ti合金抗拉强度和塑形都有较大影响,当Ti合金中氢含量增加时,其抗拉强度明显提高,但伸长率和断面收缩率下降。Ti合金中的氢化物及固溶氢原子导致位错增加和位错滑移困难,是钛合金拉伸强度增加和塑形下降的主要原因[25]。研究表明,氮元素对钛合金性能也有显著影响,随氮含量增加,Ti合金的抗拉强度和屈服强度明显提高,而伸长率和塑形明显下降,这主要是由氮原子的间隙固溶及析出的第二相粒子阻碍位错运动造成的[26]。合金的含氧量越高,其强度增加而塑性显著下降。Ti合金对氧极其亲近,因此,制备Ti合金制品时加强对氧含量的控制至关重要。研究表明当合金中w(O)>0.33%时,塑形大幅下降[27]。氧以间隙原子存在于Ti原子晶格中,通过间隙固溶的方式使Ti合金得到强化,同时阻碍位错运动,使合金塑形下降。从表2看出,所有合金的氧含量都在0.3%左右。由于AlV合金粉末的氧含量比Fe、Al粉的氧含量高,因此TC4的氧含量比TA2和TC15略高。氢元素在真空烧结后可有效去除,测试发现烧结样品的氮、氢含量均低于0.001%。所以主要是氧含量对钛合金性能产生一定的影响,但不同条件烧结的合金含氧量差异较小。

表2 不同温度烧结的纯Ti和Ti合金的拉伸性能Table 2 Tensile properties of pure Ti and Ti alloys sintered at different temperatures

图4 不同温度下烧结的Ti和Ti合金拉伸应力−应变曲线Fig.4 Tensile stress-strain curves of Ti and Ti alloys sintered at different temperatures

在相同烧结温度下,合金元素的加入导致材料伸长率降低。根据中国国家标准GB/T2965—1996,TC4合金的抗拉强度和屈服强度应分别大于895 MPa和825 MPa,伸长率大于10。本研究制备的所有TC4合金的抗拉强度和屈服强度都随烧结温度升高而增大,在1 200 ℃烧结的TC4合金抗拉强度达到968 MPa左右,屈服强度约为882 MPa,同时具有较高的伸长率(约为8.1%),已达到国家标准。Fe元素是稳定β-Ti的重要合金元素。Ti合金中加入少量Fe元素可提高Ti合金的屈服强度和抗拉强度,但对合金的塑形、冲击韧性及断裂韧性没有明显的影响[28−29]。研究表明,Ti合金中添加Fe元素时,原子半径差异使合金总的弹性模量发生变化,晶格畸变能增加,在变形过程中晶粒内部可动位错的滑移阻力增大,因而合金强度提高,但降低合金塑性变形的能力[28],塑性降低。所以与TC4相比,TC15的最大抗拉强度提高,而伸长率降低。

由图3可知,随烧结温度升高,TC4和TC15的片层组织增加,同时组织变得粗大。片层组织塑性差[30−31],并且片层组织宽度和厚度对合金性能具有影响。当受到外力作用时,界面阻碍粗大片层组织的滑移,引起界面处的应力集中,而片层宽度决定协调变形能力,片层越宽则变形协调能力越差,塑性降低。当合金片层组织细小时,滑移在片状组织中传递,从而减少界面处的应力集中,有效防止裂纹的产生,使合金的塑性提高。影响材料力学性能的另一个重要因素是孔隙。孔隙往往是拉伸断裂的裂纹萌生点,而因此孔隙数量和尺寸对Ti合金的力学性能产生重要影响。随烧结温度提高,Ti和Ti合金的孔隙度降低,密度提高,故材料的伸长率提高。此外,粉末钛合金的强度不仅受到组织和孔隙的影响,间隙杂质元素,尤其是氧,对强度和塑性的影响也较大。综上所述,对钛合金来说,组织粗化,强度减小;孔隙减少,密度增大,则强度提高;含氧量越高,强度越高,塑性降低。总的来说,本研究采用TiH2粉末制备的Ti和Ti合金,其力学性能可达到或接近商用的TA2、TC4和TC15合金的性能水平。

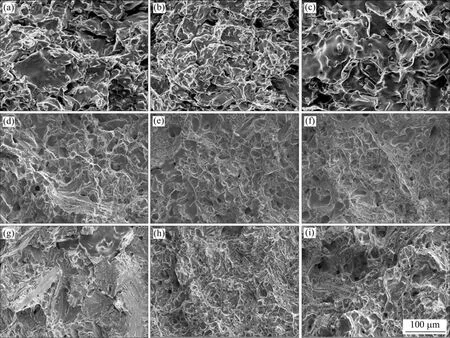

2.4 断口形貌

图5所示为材料的拉伸断口SEM图。由图可见,1 100 ℃烧结的TA2拉伸断口呈脆性和韧性断裂混合特征,而1 150 ℃和1 200 ℃烧结的TA2拉伸断口出现大量韧窝,为明显的韧性断裂。TC4合金的拉伸断口形貌以韧性断裂为主,有少量脆性断裂。在较低温度烧结时,由于致密化程度不高,韧窝数量偏少,显示脆性断裂程度增加。1 100 ℃烧结TC15合金以脆性断裂为主,1 150 ℃和1 200 ℃烧结的TC15合金断口出现明显的韧窝。结合不同成分与不同温度烧结的材料孔隙度可知,粉末冶金钛合金的断裂方式受孔隙率的影响,并且孔隙率较高的材料更容易断裂。

图5 不同温度烧结的TA2、TC4和TC15合金拉伸断口SEM图Fig.5 Tensile fracture SEM images of TA2, TC4 and TC15 sintered at different temperatures

3 结论

1) 以 TiH2为原料,在1 100~1 200 ℃烧结温度下制备(TA2)和TC4与TC15合金。相同烧结温度下,TA2的相对密度最高,其在1 200 ℃烧结的相对密度为98.1%,TC4和TC15合金的相对密度为96%。

2) 随烧结温度升高,TA2的孔隙明显减少。TC4和TC15为片层组织,随烧结温度提高,片状组织增加且粗化,孔隙率下降。

3) 在1 200 ℃烧结的TA2,抗拉强度为501 MPa,伸长率最高,为11.3%;TC4的综合力学性能最好,抗拉强度为968 MPa,伸长率为8.1%;TC15的抗拉强度和伸长率分别为867 MPa和6.7%。TA2和TC4均以韧性断裂为主。低温烧结的TC15以脆性断裂为主,随烧结温度升高逐渐转变为韧性断裂为主。