N2气压对CrWN涂层结构及性能影响

何世斌,陆惠宏,田灿鑫,刘怡飞,李助军

(1. 岭南师范学院 物理科学与技术学院,湛江 524048;2. 广州铁路职业技术学院 机械与电子学院,广州 510430)

内燃机工业被视为传统工业发展的奠基石,是工业发展进步必不可少的部分。近年来石油资源不断减少和人们环保护意识不断增强,大力开发低油耗、高性能的内燃机,降低污染排放[1−2],以满足人们对环境保护的需求,并促进绿色可持续型社会发展成为当务之急。研究表明,在内燃机的整个工作过程中,活塞环与套缸的摩擦功耗占整个发动机摩擦功耗的55%~65%[3],如何降低活塞环缸套摩擦副摩擦功耗,提高活塞环的使用寿命,是工程技术人员的重要研究课题。为了提高活塞环的耐磨性,国内外技术人员采取了多种活塞环表面强化方法,以促进活塞环减摩抗磨性能的提升[4]。

活塞环表面处理技术主要有电镀硬铬、渗氮、热喷涂、真空镀膜等。电镀硬铬结构致密,结晶杂质少,耐磨、耐腐蚀性好,硬度(HV)700~1 000,可使铸铁活塞环寿命提高4~6倍,但电镀硬铬存在六价Cr污染,且耗能高、同时硬铬层脆,易碎裂脱落损伤气缸[5]。表面渗氮技术应用最多的是气体渗氮,具有工艺经济、安全可靠、保护环境等优点,但渗氮处理后的活塞环表面硬度不高(HV为800~1 000),不能满足内燃机重载高速的使用需求[6];热喷涂钼能提高活塞环耐磨性能,不易拉伤气缸,但喷钼活塞环磨损量大,高温易氧化剥落,不能满足活塞环的高速高效要求[7]。真空镀制备CrN活塞环涂层技术绿色无污染,是替代电镀铬技术的环保型技术,近年来得到人们的重视[8−10]。然而CrN的涂层硬度稍低,摩擦因数偏大,磨损率较高,越来越难以满足活塞环的高速高效发展需求[11]。在CrN涂层中掺杂W等元素不仅能够提高CrN涂层的硬度、抗氧化和抗腐蚀性,还能够提升减摩耐磨性能[12−15]。

LIN等[13]和YAU等[14]采用离子束辅助溅射沉积CrWN涂层,随着W原子百分含量(下同)由0增加7.1%,CrWN涂层硬度由19.4 GPa逐渐提高到22.5GPa。随着W含量进一步增加到23.4%,CrWN涂层硬度变化不明显,附着力急剧恶化。其中W含量4.4%的CrWN涂层具有更好的膜基结合力,膜层残余应力只有2 GPa,表面最光滑,抗氧化性能最优。直流磁控溅射制备的CrWN涂层,平均摩擦因数为0.15~0.3,远低于CrN摩擦因数,W掺杂有效提升了涂层的力学和摩擦学性能[15]。

王莉等[16]采用离子束辅助沉积制备不同W含量的CrWN涂层,W含量高于9%的CrWN涂层显微结构为粗大柱状晶,在干摩擦条件下,CrWN摩擦因数高于0.87,磨损速率高于20×10−7mm3/(N·m)。

HONES等[12]利用反应射频磁控溅射沉积Cr1−xWxNy薄膜(0≤x≤1,0.6≤y≤1),W含量由0增加到10%时,CrN涂层的硬度提高85%,W掺杂使CrN涂层内的共价键含量升高,涂层硬度提高。随着W含量进一步增加,CrWN涂层硬度变化不大,但韧性变差,主要是涂层内残余应力增大所致。同时CrWN涂层中N原子的化学计量比对晶粒尺寸、织构和残余应力的演化有重要影响。W含量低于5%的CrWN涂层摩擦学特性最优,结合了W、N的高硬度和Cr、N的韧性,具有良好的综合性能。

综上所述,CrWN涂层制备多采用磁控溅射纯金属Cr靶和W靶,通过改变靶材溅射功率调节涂层中的W含量,研究W含量对CrWN涂层结构及性能的影响[13−16]。采用电弧离子镀技术,CrW合金靶材制备CrWN涂层,系统研究沉积工艺参数对CrWN涂层结构及性能影响的文章还比较少。本文采用电弧离子镀技术和低W含量的CrW(W含量5%)合金靶,在不同的N2气压下制备低W含量的CrWN涂层,系统研究沉积气压对CrWN涂层结构、成分、硬度及摩擦学性能的影响,为发动机活塞环涂层提供数据参考。

1 实验

衬底材料为M2高速钢,装炉前对衬底进行表面抛光处理,再依次在无水乙醇、去离子水中超声清洗10 min,烘干后挂在转架上。采用北京丹普自动控制离子镀膜机在衬底上制备厚度3 μm左右的CrWN涂层,沉积前,在Ar环境下使用阳极层离子源对衬底进行等离子刻蚀,以获得清洁的衬底表面,有利于提高膜基结合力。靶材为w(Cr):w(W)=95%:5%合金,反应气体为N2(99.999%),沉积温度控制在350 ℃,真空度为5×10−3Pa。具体参数如表1。

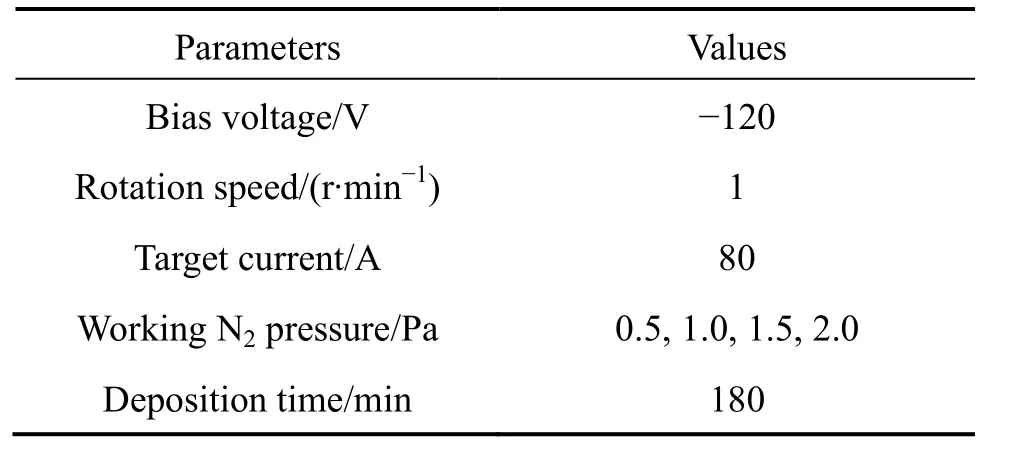

表1 CrWN涂层沉积参数Table 1 Deposition parameters of CrWN coatings

用SmartLab X射线衍射仪(XRD)对涂层晶体结构进行测试与分析, Axis 光电子能谱仪(XPS)对涂层成分和化学键态进行测试分析,扫描电子显微镜(SEM)观察CrWN涂层的表面和截面形貌,并测量涂层厚度,通过涂层厚度除以沉积时间计算CrWN涂层沉积速率,MH-500D显微硬度计测试涂层表面显微硬度,载荷为0.49 N,在每个基片上随机测试10个点取平均值。利用UMT旋转摩擦磨损试验机测试涂层摩擦因数:转速200 r/min,载荷1 000 g,磨痕半径3 mm,对磨材料Si3N4球,对磨时间45 min,测试环境温度25 ℃,湿度80%。利用TALYSURF CLI 1000轮廓仪测量涂层的磨痕截面,计算磨损量。

2 结果与分析

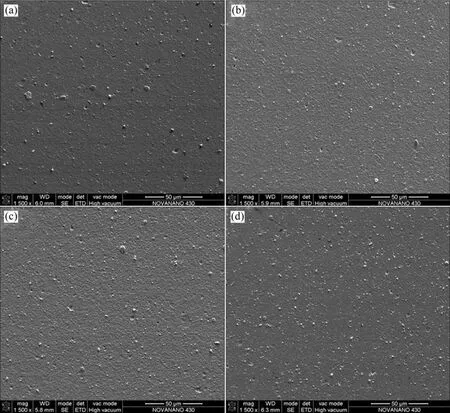

图1所示为CrWN涂层的表面形貌。由图可知,随着N2气压升高,涂层表面大颗粒数量逐渐减少,小颗粒数量增多。在涂层制备过程中,随着N2气压升高,金属靶材表面会被N2毒化,在靶材表面形成一层薄的氮化物层,其熔点较高,导致颗粒尺寸减小[17]。

图1 不同N2气压下制备的CrWN涂层表面形貌Fig.1 Surface morphologies of CrWN coatings deposited under various N2 pressure

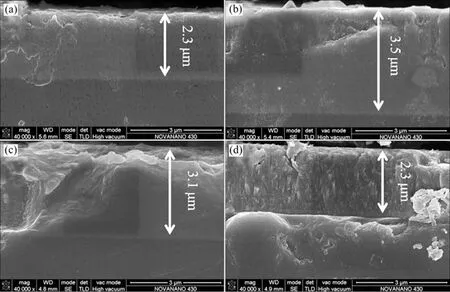

图2所示为CrWN涂层的截面形貌图。随着沉积N2气压由0.5 Pa升高到1.0 Pa,CrWN涂层厚度由2.3 μm增大到3.5 μm;当N2气压升高到2.0 Pa,CrWN涂层厚度减小到2.2 μm。图3所示为CrWN沉积速率随N2气压变化曲线。沉积气压是各种粒子到达衬底数量、能量的重要影响因素之一,对涂层沉积速率影响明显。在低气压0.5 Pa下,膜材粒子散射几率较小,到达基片时方向性强,能量较高,对膜层溅射作用明显,CrWN涂层沉积速率较低。随着沉积气压的升高(1.0 Pa),各种粒子被散射几率增加,影响沉积粒子能量的同时,也提高了膜层粒子的绕镀性,使更多膜材粒子以合适的能量有效沉积在衬底表面,沉积速率增加。当沉积气压过高时,散射过大而影响沉积速率,所以在高气压(1.5 Pa,2.0 Pa)下,CrWN涂层沉积速率降低。

图2 不同N2气压下制备的CrWN涂层截面SEM图Fig.2 Section SEM images of CrWN coatings deposited under virious N2 pressure

图3 CrWN涂层沉积速率随N2气压变化曲线Fig.3 Deposition rate of CrWN coatings deposited under virious N2 pressure

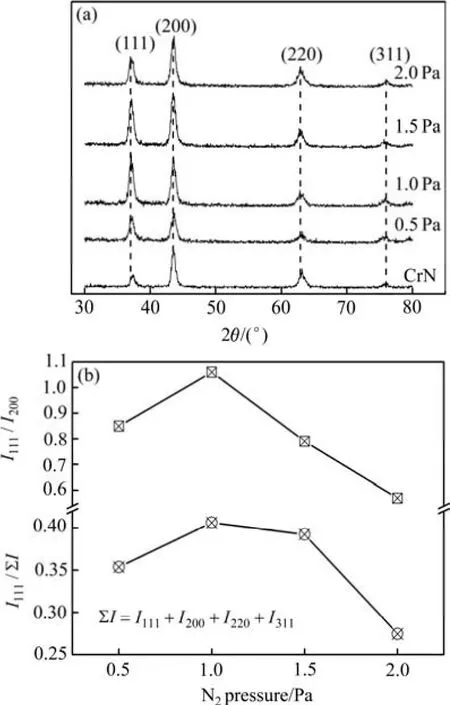

图4(a)是CrN和不同N2气压下制备的CrWN涂层XRD 谱图,涂层组成CrN和CrWN为典型的面心立方结构。CrWN涂层具有明显的四个衍射峰,分别为(111)、(200)、(220)和(311),其中(111)和(200)衍射峰强明显强于(220)和(311)衍射峰。随着N2气压升高,CrWN涂层的(220)和(311)衍射峰强度没有明显变化,(111)衍射峰强度相对(200)衍射峰强度有明显变化,如图4(b)所示,(111)衍射峰强度与(200)衍射峰强度比值I111/I200呈先增大后减小趋势。研究表明[18−19],涂层的择优取向和涂层生长过程中的表面能和应变能有关。应变能起主要作用时,CrWN涂层(111)衍射峰强较强,表面能起主要作用时,CrWN涂层(200)衍射峰强度较强。相对CrN衍射峰位置,CrWN涂层衍射峰位置向小角度偏移,这是 W 原子置换 Cr 原子,形成具有CrN结构的CrWN置换固溶体,导致晶格畸变,晶格常数增大所致[13,16]。

图4 CrN涂层和不同N2气压下制备的CrWN涂层的 XRD谱(a)以及CrWN涂层的(111)与(200)晶面衍射峰强度比和(111)峰的织构系数(b)Fig.4 XRD patterns of CrN and CrWN coatings deposited under various N2 pressure (a) and I111/I200 ratio and texture coefficient of (111) peak (b)

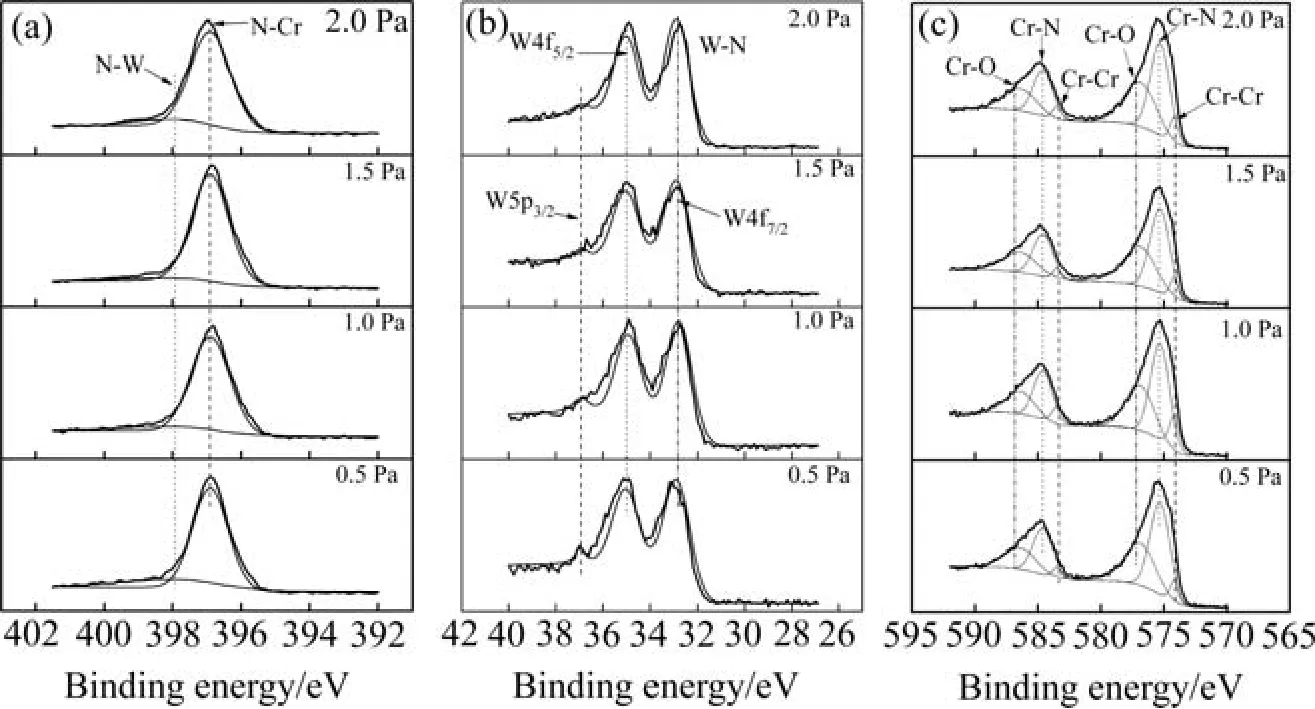

CrWN涂层中元素XPS测试结果如图5所示。图5(a)为N元素的XPS图谱,在396.9 eV和397.9 eV处的结合能峰对应CrN相中N—Cr键和W2N中的N—W键[20]。图5(b)为W元素的XPS图谱,在32.8 eV,34.9 eV[21−22]和36.9 eV[23]处的结合能峰为W2N相中的W—N键,分别为W4f7/2,W4f5/2和W5p3/2能级。图5(c)为Cr元素的XPS图谱,在574.2 eV,575.3 eV和576.9 eV处的结合能峰对应涂层中的Cr—Cr,Cr—N和Cr—O键[24]。结合XRD结果,可知CrWN涂层由CrN,W2N两相组成。XPS测试CrWN涂层表面中Cr含量随N2气压升高逐渐增多。

图5 不同N2气压下制备的CrWN涂层的XPS图谱Fig.5 XPS spectra of N1s, W4f and Cr2p core levels of the CrWN coatings deposited under various N2 pressure

图6为不同N2气压下制备的CrWN涂层的显微硬度(HV)。由图可知CrWN涂层硬度明显高于CrN涂层硬度,W元素掺杂CrN涂层形成固溶体CrWN,固溶强化作用是CrWN涂层硬度高于CrN的原因之一。涂层硬度受诸多因素影响:晶相、成分、微结构和残余应力等[25]。随N2气压由0.5 Pa升高到1.0 Pa,CrWN显微硬度达最大值2 010,随沉积N2气压进一步升高到2.0 Pa,CrWN涂层硬度有所降低,为1 940。如图4(b)所示,随着N2气压升高,CrWN涂层(111)衍射峰的织构系数成抛物线变化,在N2为1 Pa气压时,CrWN涂层沿(111)方向生长相对优势明显。择优取向是影响涂层硬度的一个重要因素之一[26],据报道[27],(111)是TiN薄膜最硬的方向,CrWN涂层晶体结构与TiN类似,都是面心立方结构,所以在1 Pa时硬度最高。此外涂层硬度还和涂层致密度有关,随着沉积气压的升高,粒子通量增大,被散射的几率增加,绕镀性提高,减小了沉积粒子流的阴影效应,涂层致密度增大,涂层硬度有所提高;随着沉积气压进一步提高,粒子被过度散射,能量损失,对膜层轰击效应减弱,膜层致密度变差,硬度变低。由图2(d) 看到,在2.0 Pa下制备的CrWN涂层较为疏松。

图6 不同N2气压下制备的CrWN涂层的显微硬度Fig.6 Hardness of CrWN coatings deposited under various N2 pressure

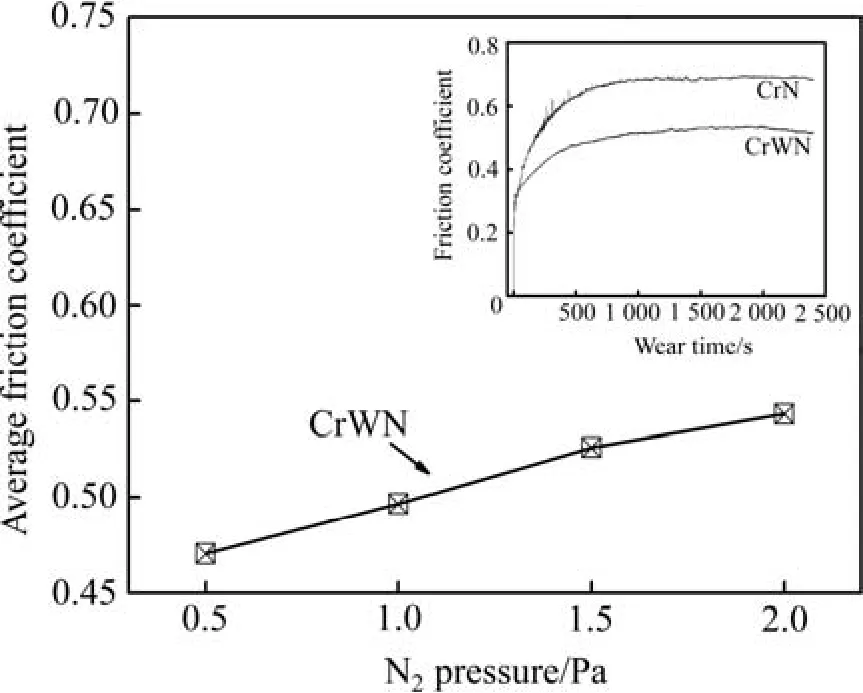

图7所示为在不同N2气压下制备的CrWN涂层的平均摩擦因数,随着气压的升高,CrWN平均摩擦因数逐渐增大,在N2气压为2 Pa下制备的CrWN涂层摩擦因数最大为0.54,明显低于CrN涂层的平均摩擦因数0.7。插图为N2气压1 Pa下制备的CrN,CrWN涂层摩擦因数随时间变化曲线,掺W元素的CrN涂层摩擦因数明显降低。CrN,CrWN磨合时间都在750 s左右,CrN涂层磨合期摩擦因数波动较大,与两种涂层不同磨损机制有关。

图7 CrWN涂层的平均摩擦因数随N2气压变化曲线(插图为1 Pa N2气压下制备的CrN涂层和CrWN涂层摩擦因数曲线)Fig.7 Average friction coefficient of CrWN coatings deposited under various N2 pressure (The inset is the friction coefficient curve of CrN and CrWN coatings deposited under 1 Pa N2 pressure)

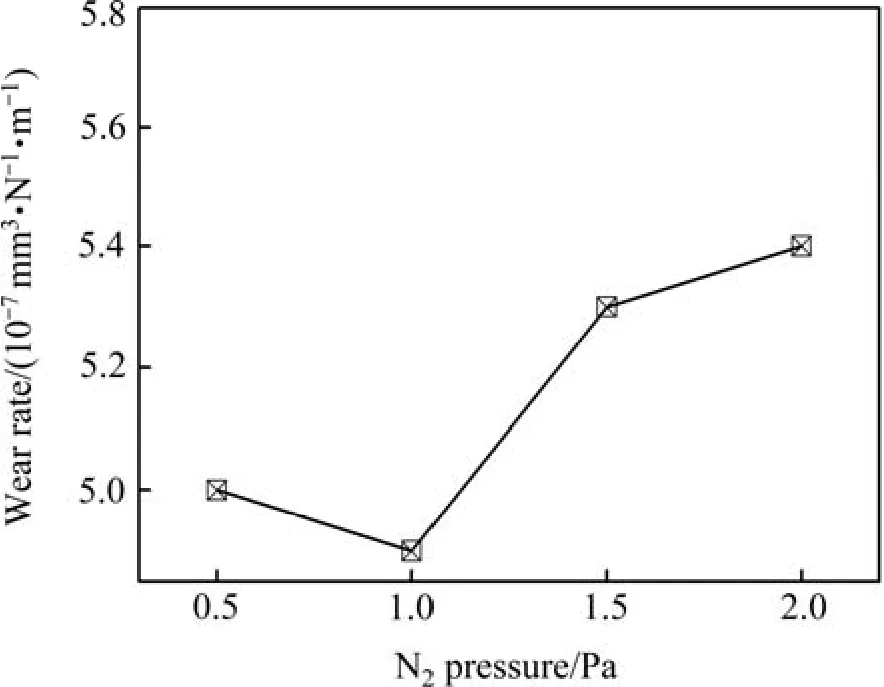

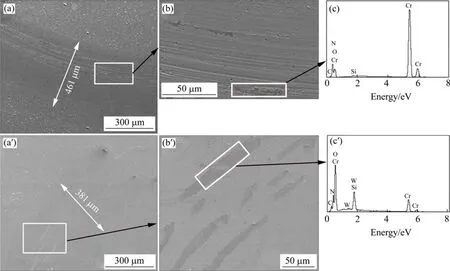

图8为不同N2气压下制备的CrWN涂层的磨损率,由图可以看出随着沉积气压的增大,CrWN涂层的磨损率先减小后增大,沉积气压在1.0 Pa达到最小,为4.9×10−7mm3/(N·m),沉积气压2 Pa时,磨损率最大,为5.4×10−7mm3/(N·m),明显低于CrN磨损率6.7×10−7mm3/(N·m),说明W掺杂形成CrWN涂层有效提高了CrN涂层的耐磨性能。图9为CrN和CrWN涂层的磨损形貌。由图可以看到,CrN磨损轨迹宽度比CrWN涂层宽。CrN涂层磨损轨迹有明显的犁沟,为硬质颗粒混入摩擦副,使CrN涂层发生明显塑性变形所致。同时磨损轨迹还伴随有不均匀的黏附磨损形貌,通过EDS测试,发现在黏附磨损位置有对磨材料Si3N4中的Si元素,摩擦副之间发生摩擦化学反应产生粘连,再在转动切向力作用下撕裂对磨材料。CrN涂层磨损机制为磨粒磨损和黏附磨损共同作用。由CrWN磨损轨迹可以看到不规则的黏附磨损形貌,通

图8 CrWN涂层的磨损率随N2气压变化曲线Fig.8 Wear rate of CrWN coatings deposited under various N2 pressure

图9 CrN涂层和CrWN涂层磨损形貌及磨损区域EDS分析Fig.9 Wear morphologies and EDS spectra of CrN and CrWN coatings

过EDS能够测到对磨材料Si3N4中的Si元素。相比CrN涂层,CrWN涂层摩擦副之间黏附较为轻微,对CrWN破坏较小,可能与摩擦过程中形成自润滑相有关。据研究,把W-N相加入硬质涂层,可有效提高涂层的摩擦特性,因为在摩擦过程中形成了具有自润滑特性的Magnéli相[21,28]。

3 结论

通过电弧离子镀技术制备CrWN涂层,系统研究N2气压对CrWN涂层的结构与性能影响。结论如下:

1) 随着N2气压升高,CrWN涂层表面大颗粒数量逐渐减少,沉积速率在1 Pa时达到最大1.13 μm/h。

2) 不同N2气压下制备的CrWN涂层都为面心立方结构, 有4个衍射峰(111),(200),(220)和(311), 其中(111)衍射峰织构系数随N2气压先增强再减弱。

3) 随N2气压由0.5 Pa升高到1.0 Pa时,CrWN涂层的显微硬度(HV)由1 900增大到2 010,N2气压进一步升高,CrWN涂层硬度有所降低。

4) CrWN涂层摩擦因数在N2气压2 Pa时最大(0.54),明显低于CrN涂层的摩擦因数0.7。CrWN涂层的磨损率随N2气压升高变化不明显,约5.0×10−7mm3/(N·m),明显低于CrN涂层的磨损率(6.7×10−7mm3/(N·m))。