双驱动起升机构用棘轮棘爪齿轮箱的实时监测系统方案*

史文杰

郑州机械研究所有限公司 郑州 450052

0 引言

根据JB/T 7688.5—2012《冶金起重机技术条件标准规范》[1]要求,起吊重要或危险物品时,起升机构宜采用2套驱动装置,包括2台电动机、2套减速系统、1套或多套卷筒装置,且每套驱动装置有2台制动器。当其中1台电动机或1套电控装置发生故障时,另一套驱动装置能保证在额定起重量时完成一个工作循环[2]。与此同时,多套驱动系统和制动系统不可避免存在不同步,对传动系统构成不利影响。每台齿轮箱加装1套棘轮棘爪机构[3],能有效缓解电机或制动器的不同步对传动系统的损害。

实际应用表明高性能的棘轮棘爪机构能够有效延长起升系统的使用寿命,但电机和制动器的不同步依旧存在,在棘轮棘爪机构发挥作用的同时,会有1台齿轮箱对应的传动系统短时单独承受全部提升载荷,在起升系统整体轻量化的大趋势下,这种本应由2套传动系统分摊的载荷反复短时施加在1套传动系统上的情况,影响着传动系统的使用寿命,同时对棘轮棘爪机构本身性能也提出了更高要求[4]。针对传动系统不同步及棘轮棘爪机构的工作状态进行有效的实时监测,能及时发现需要调试检修的机构和零部件,为管理和操作人员采取相应措施提供有效参考,进一步提高起升机构的使用寿命和安全可靠性。

1 棘轮棘爪机构在起升机构中的重要作用

1.1 双驱动起升机构用棘轮棘爪机构的工作原理

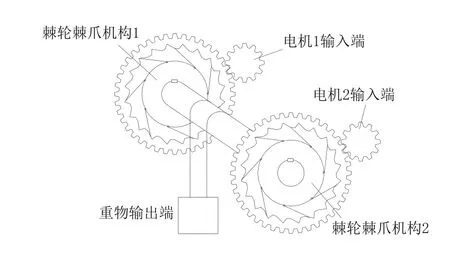

棘轮棘爪机构具有单向传递扭矩特性,采用棘轮棘爪机构的起升系统由联轴器或卷筒刚性联结2套驱动系统[5],如图1所示,当传动系统存在转速差时,在2套棘轮棘爪机构的滑动和再啮合调节作用下,整个系统不断地处于动平衡状态,使起升机构的输出端只能产生同一转速,保证了被提物品的安全平稳吊运。

图1 双驱动起升机构用棘轮棘爪机构工作原理简化示意图

1.2 棘轮棘爪机构在调节制动不同步方面的作用

起升机构的2台电机均配置了制动系统[6],制动系统由于受出厂差异、安装调试及使用磨损等影响,不可避免存在制动先后差异。此差异体现在传动系统会对2套齿轮箱的刚性连接部分产生扭转内应力,导致制动时冲击振动加剧,制动后传动系统的联轴器、转筒、齿轮,齿轮箱,小车台架存在残留不均衡载荷。2套齿轮箱内设置棘轮棘爪机构后,在制动器先后制动过程中,通过棘爪在棘轮内部的滑动和跳齿再啮合,消除输出端联轴器或转筒的扭转不良载荷,达到最佳平衡静态内应力载荷状态。例如,起升机构制动后,吊钩存在轻微溜钩现象时,制动装置可能存在制动不同步现象,棘轮棘爪机构通过单向传递扭矩的特性,释放了制动不同步产生的输出端不良扭转载荷,输出端自适应调节到最佳平衡过程中带动吊钩轻微溜钩。最终使传动系统保持在均衡静载荷状态,减小甚至消除对单台齿轮箱内齿轮产生持续性额外疲劳载荷,同时减小对齿轮箱箱体及小车架产生的扭转作用,有效提升传动系统使用寿命和安全可靠性。

1.3 棘轮棘爪机构在调节电机不同步方面的作用

起升机构工作过程中,2台电机转速或载荷的差异通过2套棘轮棘爪机构各自的滑动和再啮合过程来协调,1台电机载荷较大时,整套传动系统给上述电机转速以负反馈,当前电机的载荷过渡一部分到另一台电机,2台电机的转速和载荷得到一次调节。2台电机的转速和载荷差异不可避免地多次出现,2套棘轮棘爪机构随之完成多次调节,从而整个系统不断处于动态平衡状态。在这个过程中,通过2套棘轮棘爪机构的跳齿和重新啮合,动态分摊2台电机的驱动力到每套传动系统,避免对传动系统和电机产生频繁的冲击损坏。随着调速电机性能的升级[7],起升机构工作时2台电机的转速驱动差异逐渐减小,棘轮棘爪机构通过棘爪在棘轮内的小范围滑动能进一步保证驱动系统的平稳性和使用寿命。

2 双驱动起升机构用实时监测系统方案

2.1 双驱动起升机构用实时监测系统的工作原理

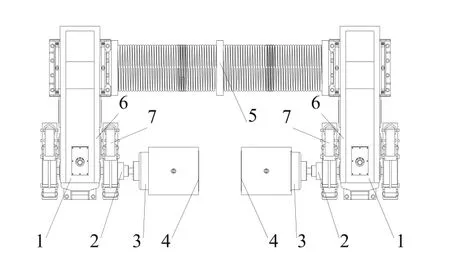

双驱动起升机构在起升和下降过程中,2台电机的转速和载荷的差异会体现在电机的电流上。如图2所示,监测系统通过传感器4检测电机3的电流,电流差异较大则两电机负载不均,需采取措施;电流值超过设计值时,则可能存在超载或传动系统阻力性故障。2台电机的转速差异又可直接通过传感器2监测上述减速器1的输入转速来记录识别,输入转速差异较大,则其中一套棘轮棘爪机构的棘爪弹出啮合可能存在故障需检修;同时,驱动另一套棘轮棘爪机构的电机负载大部分起吊载荷、电流显著增大。通过传感器6监测上述减速器棘轮轴系的轴承部位振动情况,可判断棘爪跳齿频繁程度,以及轴承的运转情况。传感器2、4、6的监测结果存在相关性,缩小故障可能范围,节省故障排查时间;同时也可相互印证,避免误判和漏判,显著提升监测系统可靠性。

图2 双驱动起升机构传动系统及监测系统硬件布置示意图

2.2 双驱动起升机构用实时监测系统方案的具体实施方式

双驱动起升机构用实时监测系统方案的具体实施包括硬件和软件两个方面。

硬件方面如图1所示,监测系统包括设置在棘轮棘爪机构减速器1和电动机3之间的用于监测输入转速的非接触式转速传感器2,设置在电动机3供电电缆上的感应式非接触电流传感器4,设置在所述减速器1棘轮棘爪机构所在轴系的轴承座位置的磁吸座安装式的振动传感器6。上述传感器2,4,6通过安装在附近的直流电源供电,传感器输出的模拟信号经数据采集器集中转化为数字信号,通过专用线缆传送到工控机。

软件方面,根据棘轮棘爪式齿轮箱传动系统的工作原理和传动系统常见失效形式,设计编制针对性失效判定程序,安装在上述工控机中。上述传感器将生产现场实时数据传送到上述工控机并实时动态显示,各指标实时数据正常时,上述工控机显示器上各指标对应的绿色指示灯亮,表明正常运行;实时数据存在异常时,上述工控机显示器上异常指标对应的红色指示灯亮,同时发出警报声,表面需检修维护,同时正常指标对应的指示灯依然显示绿色。每个异常指标都对应了需排查的主要原因,能快速鲜明准确发现传动链异常,为快速排查相应的问题提供有效参考。

2.3 双驱动起升机构用实时监测系统的性能优势

本实时监测系统主要性能优势:

1)及时准确性 系统监测了多个有内在联系的参数对象,增加了提前识别传动系统异常的可能性,尽早排除导致异常的因素,降低或避免生产损失,提高了安全生产保障。

2)自检性 监测系统中各监测指标所对应的故障因素存在相关性,使得本监测系统具有自我诊断验证性能,能有效避免因为个别传感器问题导致的误判和漏判,有效提升监测系统的可靠性。

3)低妨碍性 监测系统中各传感器可采用非接触式或磁吸式布置形式完成信号采集,可以方便地对现役双驱动起升系统进行实时监测升级优化,尽可能降低对生产任务的影响,缩短了升级优化时间,降低了对现场原有设备零部件布置的影响。

3 总结

双驱动起升机构的两套驱动装置通过2套高性能棘轮棘爪机构的滑动和再啮合过程,调节了起升机构的运行和停机全工作循环过程中各传动及支撑保持部件的载荷均衡性,有效提升了双驱动起升机构的使用寿命和安全可靠性。与此同时,能实时监测不同步程度及棘轮棘爪机构等零部件的性能水平,及时提示需要调整和维护的部位,进一步提高起升机构的使用寿命及安全可靠性,降低停产总时长和检修总成本。并且尽可能地考虑了现役双驱动起升机构进行实时监测升级优化的便捷性。