物流自动化立体库柔性组合式存储控制系统设计及应用

杨黎明 李 鑫

北京起重运输机械设计研究院有限公司 北京 100007

0 引言

基于近几年中国物流装备市场的飞速增长,以及客户服务需求的变化,存放货物尺寸、规格较多,衍生出了多类型托盘,多伸位的堆垛机。其中,双工位堆垛机是这时期衍生出的符合市场大环境的产品,近几年来已经在家具、电器等多个行业进行了应用。

对于高时效性、高利用率要求的物流自动化立体库,柔性组合存储方案具有较强的针对性,利用双伸位、双工位堆垛机优化了方案。文献[1]、文献[2]中提到双工位堆垛机调度优化,采用了四指令循环作业,并根据Hausman[3]提出的期望时间进行研究。而针对大小盘的柔性组合式存储的研究基本没有提及,本文就物流自动化立体库柔性组合式存储控制系统进行了设计并应用于实际存储立体库内。实例效果证明了该设计方案的时效性和高利用率。

1 总体方案设计

1.1 项目背景

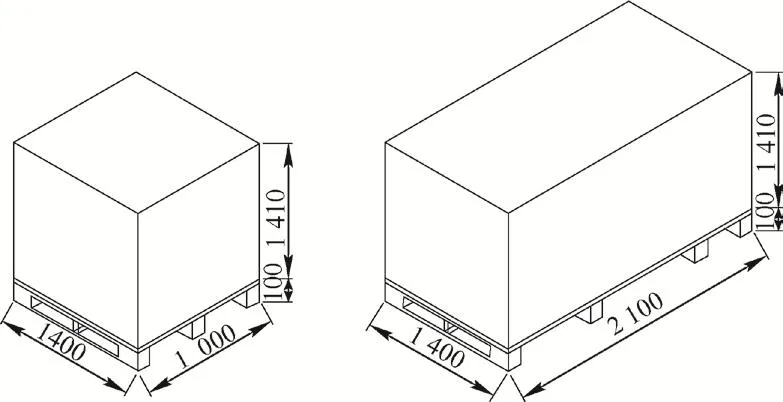

市场不断的变化要求设备存储方式也要与时俱进,固定的存放方式势必会影响到存储利用率和时效性。货物尺寸主要分为几种货物品类且尺寸区别较大,对垛型结构进行分析组合,得出了2种托盘尺寸,分别为1 000 mm×1 400 mm×160 mm和1 400 mm×2 100 mm×160 mm(长×宽×高),如图1所示。

图1 托盘尺寸示意图

原有设计是针对货物的2种尺寸选择分巷道存放货物,因此需要根据货物尺寸进行2种堆垛机系统、输送系统和货架尺寸的设计,增加了制造成本和周期。同时,分巷道存放的情况下每台堆垛机对应了唯一货品的存放,如出现堆垛机故障、维护、检修等情况将极大地影响出货和生产效率。柔性货物混合存放方式只需1种堆垛机即可完成2种货物的存放,通过单双叉的单独和同步动作进行2种托盘的混合存放,货物的灵活存放方式使客户不再为出现故障影响效率而担心,且此种设计节省了制造成本,同时也实现了物流仓储系统的货物柔性化管理。

1.2 堆垛机存放流程方案

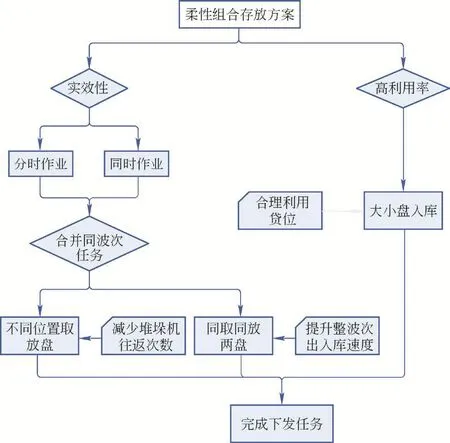

从时效性和高利用率两个方面进行不同存储方式的细化,如图2所示。时效性的根本作用是保证出入库效率,其具体分为:

图2 柔性组合存放方案流程图

1)分时作业 由两组独立叉体分别进行不同货位的入库、出库、倒库作业,具有较高的时效性,一次任务同时完成2个小盘不同位置的存取,合并了同批次任务,节省了堆垛机往返于巷道的次数,出入库时间得以有效缩短。双工位堆垛机分时作业比传统堆垛机单任务往返作业时效性有显著提高。

2)同时作业 由2组叉体同时进行相邻货位2个小盘的入库、出库作业。同时作业针对客户需求,在大批量、高效率出入库作业方面有明显优势。入库同时取货双盘有效地释放了输送线积放位,入库速度得以提升。出库同时取货双盘快速出库,提高时效性。

3)高利用率体现在大小盘混放于巷道中,提高了货位的利用率。大盘作业时单入一个大盘,大盘尺寸规格与2个小托盘外沿规格等同,方便堆垛机入库货架摆放。

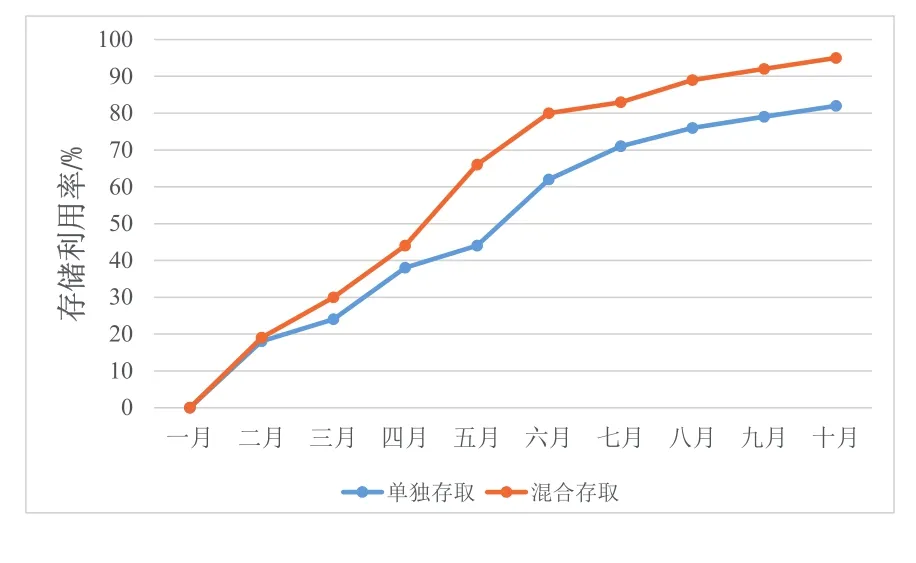

传统双工位堆垛机停留于同时作业双盘出入库提高立体仓库时效性。柔性组合式存储设计方案将两种托盘混放于立体库货架中。利用率统计如图3所示,在9个月的时间内对单巷道只能存放1种类型托盘和货物的情况进行了统计,在每天出入库比率相对一致的情况下,单一品种托盘货格使用情况约为75%,复合品种托盘货格使用情况约为95%。

图3 利用率统计

1.3 堆垛机货叉部分机械结构

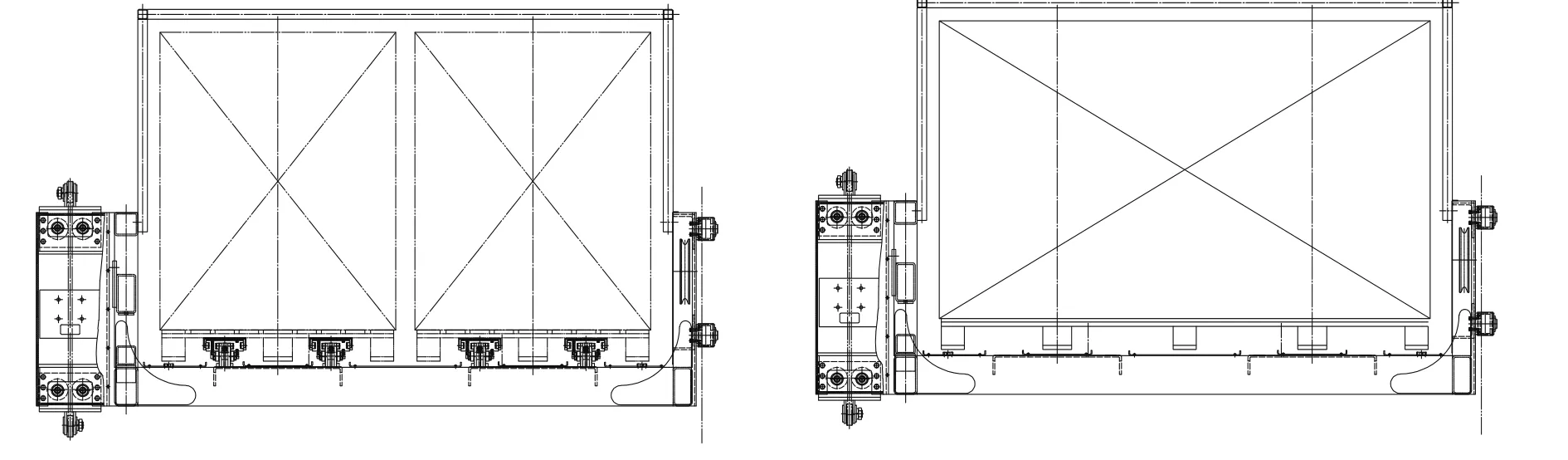

堆垛机结构由双工位2套独立货叉组成,2组货叉相对独立,方便分时作业。2组叉体同时动作可进行大盘作业、同时作业的存放。图4为两种不同尺寸托盘位于载货台上的位置。

图4 两种不同尺寸托盘在载货台上

货叉由上叉、中叉、下叉组成,货叉传动方式为齿轮传动,下叉带动中叉、中叉带动上叉。2组货叉的机械间隙出厂时需调整至基本一致,使2组货叉同时动作时保证货叉机械位移量的同步性。

1.4 堆垛机电气控制

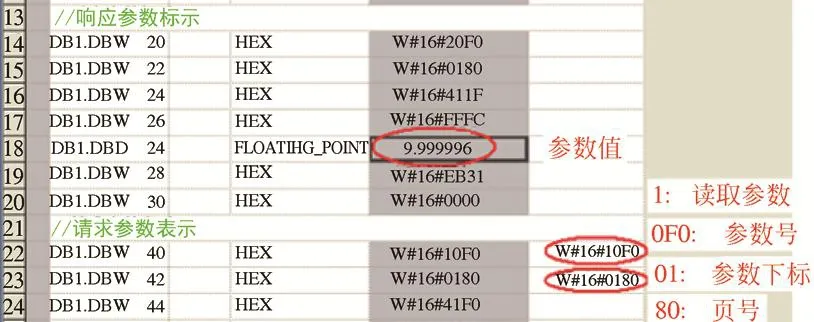

由于2组货叉需要进行分时作业、同时作业、大盘作业。所以电气上选择了2组货叉独立控制,即2组货叉分别由2组变频器、电机通过PLC进行控制。本文提到的双叉同时取大托盘所涉及的货叉同步性是靠电气控制实现的。由于原有设计流程为主从控制,采用的是模拟量输入输出互联,通过采集主变频器力矩值赋予从变频器的力矩限幅值从而达到同步。而现有流程需要单独作业和同时作业,这就需要2组货叉的电机、变频器分别控制其实现同步。具体方法是将一组货叉作为主叉,PLC和变频器通过PN通讯,将主叉变频器力矩值读取到PLC,再由PLC将该值进行同步写入另一组副叉变频器的相同力矩限幅参数内以实现同步效果(见图6、图7),即DB1.DBD24为读取变频器参数存放数据位,修改值通过PLC给定,需要注意的是所给定的数值需要根据工况多次测试所得。这种通过通讯实现的控制方式既取消了2个变频器的硬性连接,又同时可实现单独和同时作业。

使用SFC14/15通过参数通道读取或修改变频器的参数,图5为修改参数P2240.0 变量给定。图6为读取参数P2240.1变量给定。

图5 修改参数P2240.0 变量给定

图6 读取参数P2240.1变量给定

2 双货叉系统安全性

双货叉系统的安全性是重点研究技术之一,设计上,在载货台上选定安装了14个镜反射开关和8个漫反射开关。原有项目中镜反射开关只用于货物放偏、占位探测。此次加入了2个开关用于大小盘混合出入库时进行区分,方便区分同一种动作下,载货台取走的货物为大托盘还是2个小托盘。当取大托盘时光电被遮挡而同时取2个小盘时光电不会被遮挡,针对不同流程光电起到了较好地保护作用。

在出入库探测时加入漫反射开关对于大小盘进行检测,原有探测方式为只对当前小盘位置进行探测,在大盘和双小盘同时存取上存在误检测风险,货架的货位设计决定了存放必然规则,当大盘和双小盘无法明确检测判断时,可能会发生存放货物时受到货架物理上的干涉影响,导致货物滑动无法存放进去,严重时甚至会产生货物高空跌落的风险。现有出入库大盘会对2个小盘位置进行检测,同时出入库小盘也会对2个位置进行检测,避免了货物存取风险的产生。

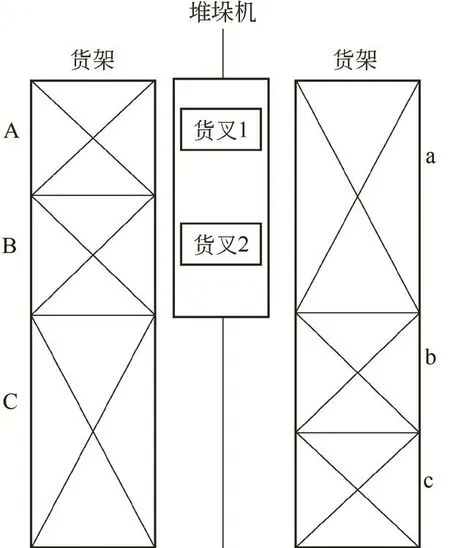

如图7所示,程序内容将不同流程分为S1、S2、S3、S4。其中S1代表的是同时取两小盘、分别放入货格内即为A、c位置分别存储;S2代表同时取放两个小托盘即为A、B位置同时存储;S3为大盘作业即存储a或C货格内;S4代表分时取两个小盘、同时存入货位的工况,即为A、B位置同时存储。

图7 柔性存储示意图

运动控制系统设计上,变频器选择了G120系列变频器,加速度设计为0.5 m/s2,最大速度为180 m/min。2组货叉通过各自对应的变频器分别独立控制,与上位PLC系统实时通讯,同时2台变频器之间又通过Profinet协议直连互通,控制系统工作时既可分开驱动,又可同步驱动、协同作业。经现场大量测试调整后,两货叉同步性误差为±1 mm。

3 结语

柔性组合式存储方案的大小盘存放甚至多种类托盘存放体现了智能物流仓储存放智能化的新高度。随着对智能化要求逐步提高,该方案将得到更多的应用。存放设计的多样性势必会带来一定的挑战,从仓储管理系统到设备都需要进行大量的流程更改和实验,如何优化分配方案进行合理分配是存放设计的重点。