岸边集装箱起重机平躺式托架小车缠绕系统张紧装置

范东风 张 砾

上海振华重工(集团)股份有限公司 上海 200125

0 引言

托架小车缠绕系统是岸边集装箱起重机(以下简称岸桥)的重要组成部分,主要用于支撑整个岸桥缠绕系统(包括主起升缠绕系统、主小车缠绕系统以及托架小车缠绕系统)的钢丝绳,防止钢丝绳缠绕大幅晃动、下挠甚至钩挂在其他结构上,是整个岸桥钢丝绳流畅运转的必要系统。后大梁尾部张紧装置在托架小车缠绕系统中是必不可少的组成机构,通过调整液压缸行程来调整托架小车缠绕系统钢丝绳松紧状态。张紧装置的作用是保证钢丝绳上的力恒定,进而使其运行平稳。尾部张紧装置常见的有下摆式和平躺式,目前岸桥采用平躺式居多。

现有平躺式托架小车缠绕系统张紧装置自2016至今已使用多年,长期使用下来发现一些不足,例如主支架制作工艺性差,焊后可能带来支架变形,转运不便,调整前后支架对中度难以保证以及滑轮装置和液压缸拆卸不便。基于这些不足之处,为了产品降本增效,提升产品质量,需要对现有平躺式张紧装置进行优化。

1 现有平躺式张紧装置形式和不足

1.1 现有平躺式托架小车缠绕系统张紧装置形式

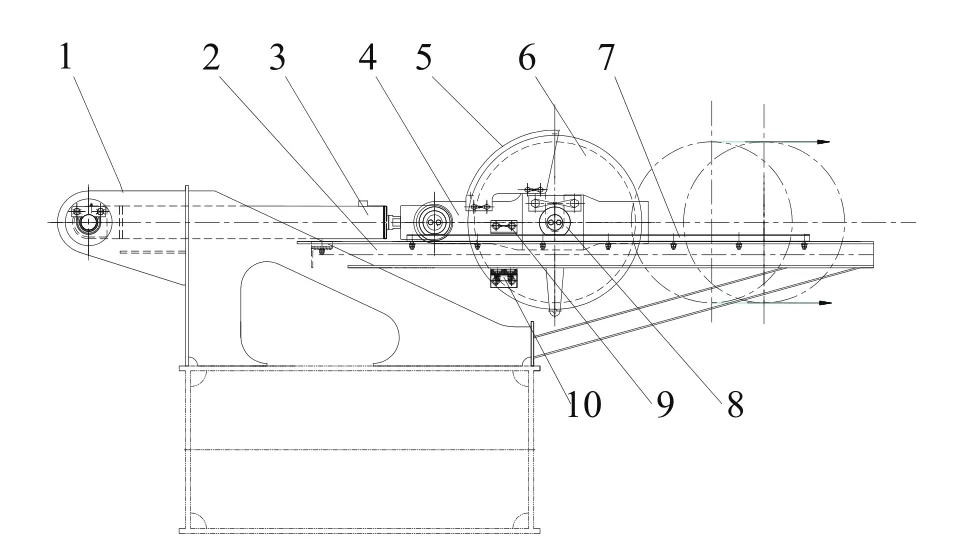

现有平躺式托架小车缠绕系统张紧装置是2016年设计的标准平躺式张紧装置。其主支架分为前后2个独立支架,其中海测支架滑道是由上下2个槽钢结构组成,在下层槽钢上固定2条含油尼龙耐磨块作为轨道;滑动装置上支架和滑轮罩壳是一体结构,液压缸头和滑轮装置处各有2个单法兰式滑块作为滑动件在轨道上做直线运动,滑动件受上层槽钢约束,防止向上跳动或被拉起;滑动装置直线运动的动力由液压缸伸缩提供,液压缸下方设置有抗磨块,安装拆卸液压缸时,可放置在抗磨块上。平躺式托架小车缠绕系统张紧装置标准模型如图1所示。

图1 现有平躺式张紧装置

1.2 现有平躺式托架小车缠绕系统张紧装置不足

现有平躺式托架小车缠绕系统张紧装置至今已使用超4 a,在生产制作和装配时渐渐暴露出来一些不足,主要体现在以下几个方面:

1)主支架分为前后2个独立支架,制作工艺性差,尤其前支架主要由槽钢结构焊接而成,槽钢属于开口截面的型材,材料可能会有一部分制作缺陷,在槽钢中间部位焊接会导致槽钢发生扭曲变形。可焊性差,会引起后续产生装配误差,需要焊后进行校正结构的平面度。结构形式焊接点较多,校正费时费力,所需制作时间长且成本大。

前后2个支架在后大梁联系横梁焊接时,需要调整前后支架对中度,以便安装液压缸和滑动装置时确保其做直线运动不跑偏,因此对2个独立支架调整要求较高。

2)陆侧支架主要承受液压缸引起的压应力,支架受力转换到支架根部,根部焊缝承受拉压应力,对结构设计要求高,尤其是对结构根部的焊缝要求。

3)2个支架下部结构属于开口形式,不利于支架转运工作,易发生支架变形。

4)运行机构滑块设置海侧支架上下槽钢结构内,安装时需要把整个运行机构从支架前端开口处整体滑进去,操作不便,维修液压缸或滑轮装置时不能单独取出,需要把液压缸尾部轴先拆除再从支架前端开口处整体移出,所需维修平台空间大。

5)上层槽钢端头部位距离滑轮处钢丝绳出绳处较近,钢丝绳松弛时会磨到结构,需要增设抗磨块。

2 平躺式托架小车缠绕系统张紧装置创新优化

平躺式张紧装置创新优化工作主要以解决现有存在问题为出发点,同时考虑尽最大可能保留主要零部件尤其是易损部件和现有平躺式张紧装置的互换性,有利于优化的推广和应用。

2.1 平躺式托架小车缠绕系统张紧装置优化

平躺式张紧装置创新优化从张紧装置工况分析、主支架受力计算分析、制作工艺、装置安装便利等方面做了全面系统考虑,最终形成了创新优化的平躺式张紧装置,如图2所示。

图2 优化的平躺式张紧装置

新平躺式张紧装置主支架设计为一体式支架。缩小支架空间位置,主支架与大梁平面保持一个平面内。取消原支架上部槽钢。优化液压缸支座受力状态,使支座不再承受拉压应力,只受压应力。滑轮装置可向上整体拆卸,维护滑轮装置只需拆除卡轴板即可整体拿出滑轮装置。增加了防跳装置,防止滑动机构跳动,防跳装置设有抗磨块,减少滑动机构跳动对槽钢油漆的破坏,同时降低噪音。增设了防翻转装置,防止维护时拆卸滑轮装置时出现连接架绕液压缸轴下沉翻转,同时防止维护液压缸时拆卸液压缸出现滑动架绕滑轮轴下沉翻转。无需增设滑轮出绳处抗磨块。上层槽钢取消,新支架距离滑轮处钢丝绳出绳处较远,钢丝绳松弛时不会摩擦到主支架结构。

3 平躺式张紧装置创新优化的创新点

1)主支架一体式 一体化的主支架受力简明,对中度高且易保证,制作工艺由繁化简以及转运便利,有效解决了原支架工艺性差,制作焊接结构变形,不存在前后对中度问题,转运不会发生支架变形现象,在大梁上焊接简易,解决了原前后支架对中度矫正。

2)改善了液压油缸支座受力状态 改进结构,优化结构受力,使结构承受单纯压应力,提高结构承受能力。

3)滑轮装置可向上整体拆卸 取消原支架上部结构,滑轮装置可以整体向上拆卸,液压缸装置安装、拆卸等维护也简便。

4)优化设计装置增设了防跳装置和防坠落装置。防跳装置防止运行过程中滑轮装置跳动和被钢丝绳拉起。防坠装置防止在维护时拆卸油缸或滑轮装置时滑动架翻转和坠落。

5)整个张紧装置可提前在制作车间装配好,整体转运到基地现场,减少了零部件二次吊装、排装工序,大幅提高了安装工作效率、缩短生产周期和有效降低人工成本。

6)后大梁维修平台可缩小。创新优化的张紧装置所需维护空间小,可以缩小维修平台,降低制作成。

7)创新优化的张紧装置保证了和原设计装置主要零部件的互换性,对于后期项目续订推广性高。

4 经济效益和推广应用

1)优化的张紧装置主支架焊接工作量大幅减少,滑轮运行处支架不会发生焊接变形,避免了矫正工作,滑动架设计简单,焊接工作量小,有效节约了制造成本,1套张紧装置保守计算制造成本能节省约1 600元,1台岸桥可节省约3 200元。

2)整个张紧装置可提前在制作车间装配好,整体转运到基地现场,减少了零部件二次吊装排装工序。整体支架在大梁上找正和焊接工作量相比之前可大幅减少,节省吊装时间和人工成本,同时也为制造环节减少了大量高空动火整改工作,避免了部件开刀移位的情况出现,不仅降低了高空作业风险,而且可避免油漆破坏,完全符合现代化制造漆后不动火的趋势、高空作业低空化的原则。新装置大幅提高了安装工作效率,有效缩短生产周期、降低人工成本,1台机至少可节省人工成本1 500元。

创新优化的平躺式托架小车缠绕张紧装置目前已在国内外岸桥项目上推广应用,后续将全面推广使用。

5 结语

创新优化后的平躺式张紧装置工艺性好、制作简便、转运不变形,安装维护等便捷,大幅节省了设计、工艺、制作、装配和维护时间和成本。对于续订项目来,确保了关键零部件的互换性,减少备件制作成本,更有利于用户接受和推广。优化设计的托架小车平躺式张紧装置做到了提质增效,为全面提高岸桥产品质量和港机高质量发展添砖加瓦。