一种基于标定板的集装箱起重机3D激光扫描标定方法

李孟涛 吴 翔

上海振华重工(集团)股份有限公司 上海 200125

0 引言

3D激光扫描系统能够快速扫描目标物体的点云数据[1],已在工业检测、汽车自动驾驶、空间目标识别追踪、山体滑坡预警等领域得到了广泛应用[2-4]。全自动码头不仅可以提高生产效率,改善操作者的工作环境,降低劳动强度,还可以提高港口的综合竞争力。在自动化码头运行过程中,需要多种激光和视觉传感器互相配合才能完成设备之间的交互。在作业过程中,更换设备后,由于安装位置的变化,需重新标定传感器,手动标定方法耗时费力,操作复杂;本文提出的基于标定板的标定方法,能够提高标定的效率和精度,减少标定时间。

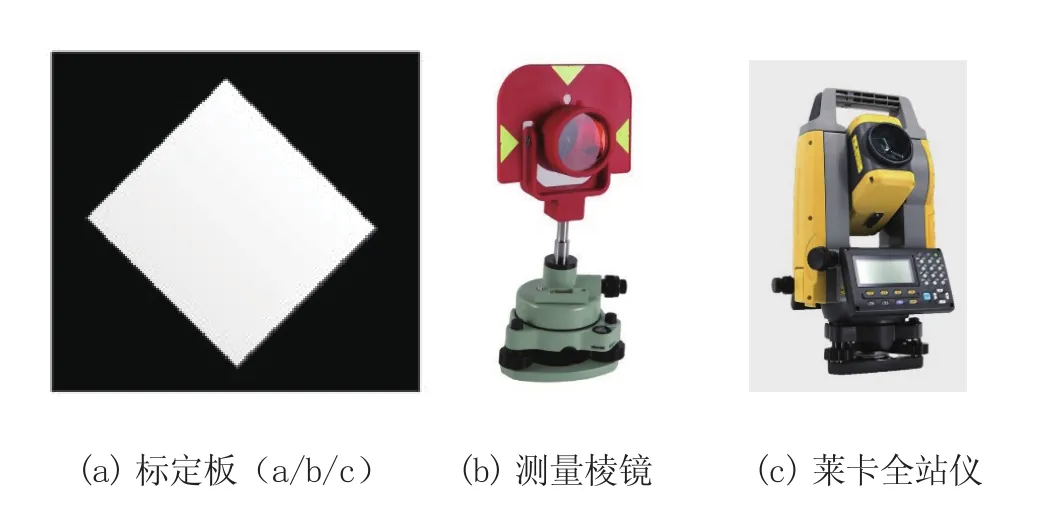

3D激光器的标定原理主要包含以下4方面:1)3D激光器坐标系中识别标定板坐标;2)通过莱卡全站仪测量起重机坐标系中标定板的坐标;3)3D激光坐标系到起重机坐标系的转换;4)借助PLC控制系统实现自动化标定3D激光扫描系统的流程。本文实验选用SICK-LMS511-20100激光器,实验所用的标定板上的贴膜采用钻石级漫反射感应膜,激光点打到该贴膜上能返回较高的能量值,能量值范围0~255,根据能量值能够识别出标定板的坐标[5]。通过实验对标定精度和集装箱的检测精度进行测试,满足使用需求。

1 3D激光器扫描原理

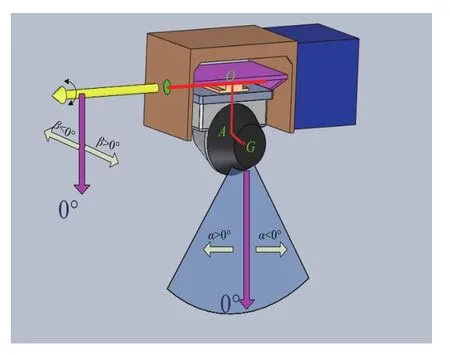

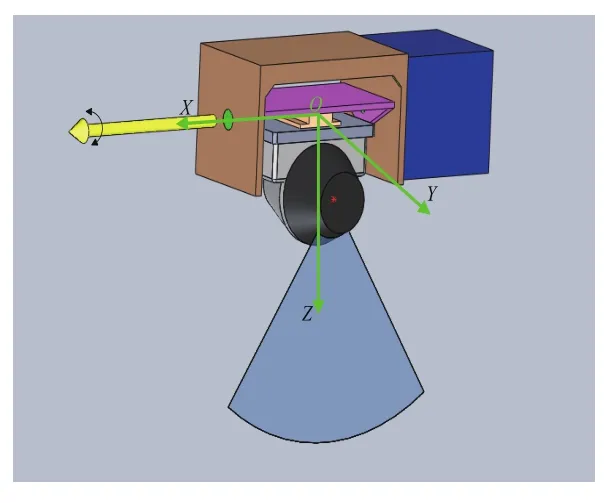

图1说明了坐标系中各点的定义,其中O点是光心G点在电机转动轴垂足点。A点和G点同处于激光器的中心线上,且有OA⊥AG。图2是在O点建立的三维坐标系图。故对于激光器而言,O点是旋转点,光心G点相对于O点在Z-Y平面中转动。当系统装配完成后,OA与AG值便已确定。3D转动机构利用激光测距原理和伺服马达转动,准确再现了被测物体的空间位置关系,是实现3D激光数据采集的主要工具。

图1 系统各点定义说明

图2 O点建立的三维坐标系图

现针对O点建立坐标模型(见图3),O点是激光器旋转点,G点是光心点,B点是扫描采样点。其中OA=d1,GA=d2,在采样时刻,系统获取激光器扫描角α,马达转动角度β,扫描距离GB=l。在任意的时刻,OA、GA的长度是定值,且有OA⊥AG。

经计算,采样点B处的三维坐标值为

2 3D激光器基于标定板的标定原理

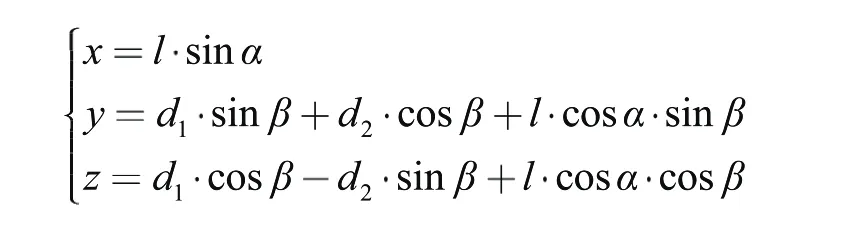

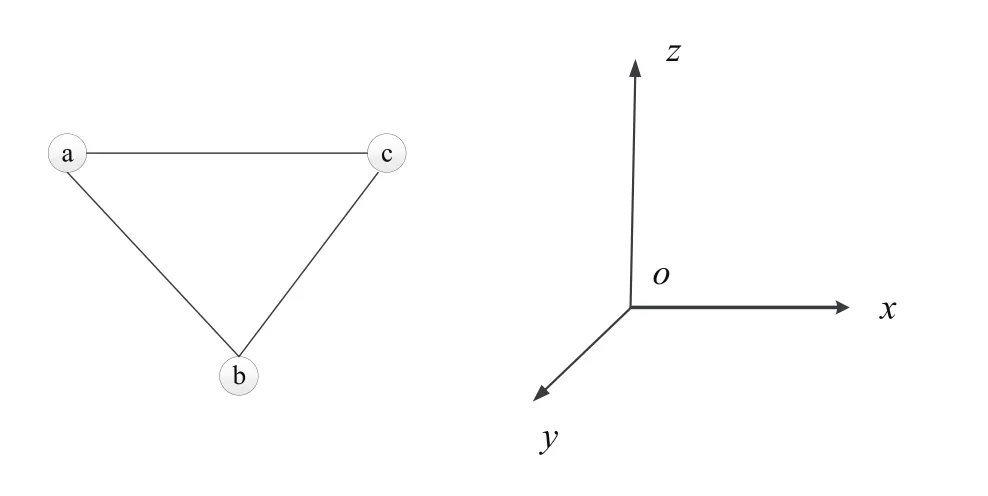

建立3D激光坐标系与通过莱卡全站仪建立的起重机坐标系之间的转换关系。利用3个有结构关系的标定板,在起重机坐标系中测量3个标定板的坐标Pw;在3D激光器坐标系中测量3个标定板的坐标PO;建立PO与Pw之间的转换关系矩阵(旋转矩阵R/平移矩阵T),即为3D激光坐标系到莱卡坐标系的转换关系[6-8]。

1)在3D激光器能扫描的范围内,安装3个标定板a、b、c;a与c之间的连线与大车方向平行,a与c在同一高度,b低于a和c,a、b、c组成三角形结构,大车方向为X轴,小车方向为Y轴,高度方向为Z轴,安装关系如图4所示。

图4 标定板位置与坐标系

2)通过莱卡全站仪建立起重机坐标系,X轴为起重机大车方向,Y轴为起重机小车方向,Z轴为起重机起升方向。把棱镜放置于贴片中心,利用莱卡全站仪测量 3 个标定板的坐标Pw:a(xa,ya,za)、b(xb,yb,zb)、c(xc,yc,zc);记录此时小车位置S0(x0,y0,z0)。把标定板坐标和小车位置写入软件的配置文件。莱卡测量设备如图5所示。

图5 标定板与测量设备

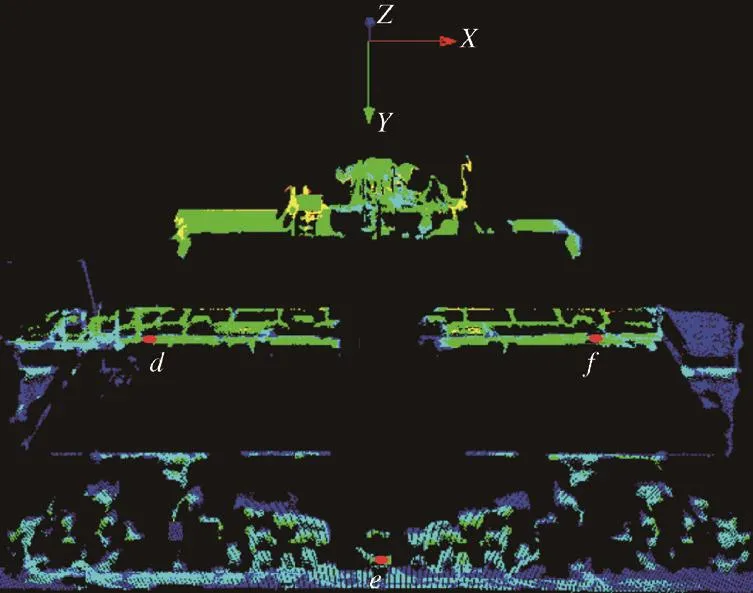

3)在3D激光扫描坐标系中,开启3D扫描,通过算法识别出3个标定板的坐标PO:d(xd,yd,zd)、e(xe,ye,ze)、f(xf,yf,zf) ;算法识别出的标定板如图6中的d、e、f,图像中的点云数据颜色根据不同的能量值进行显示,标定板能量值最高,显示为红色。

图6 3D扫描系统识别出的标定板坐标d、e、f

4)计算坐标PO与Pw之间的转换矩阵关系,建立Oxyz到wxyz之间的转换关系Pw=Rt·P t+Tt+S0,然后把(R,T)写入软件的配置文件。

3 3D激光器自动标定原理

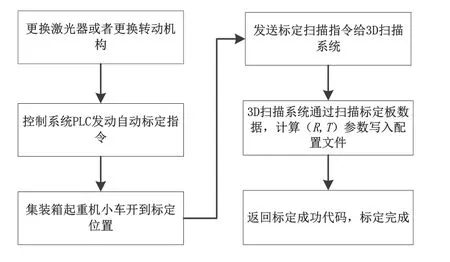

3D机构硬件设备更换或者位置调整后,需要重新标定,在PLC控制系统中写一个自动标定流程,把小车开到标定位置,给3D扫描系统发送标定指令,3D扫描系统会自动扫描并识别出标定板,然后计算出转换关系(R,T)并写入配置文件。

图7 集装箱的标定流程

4 标定板标定精度测试

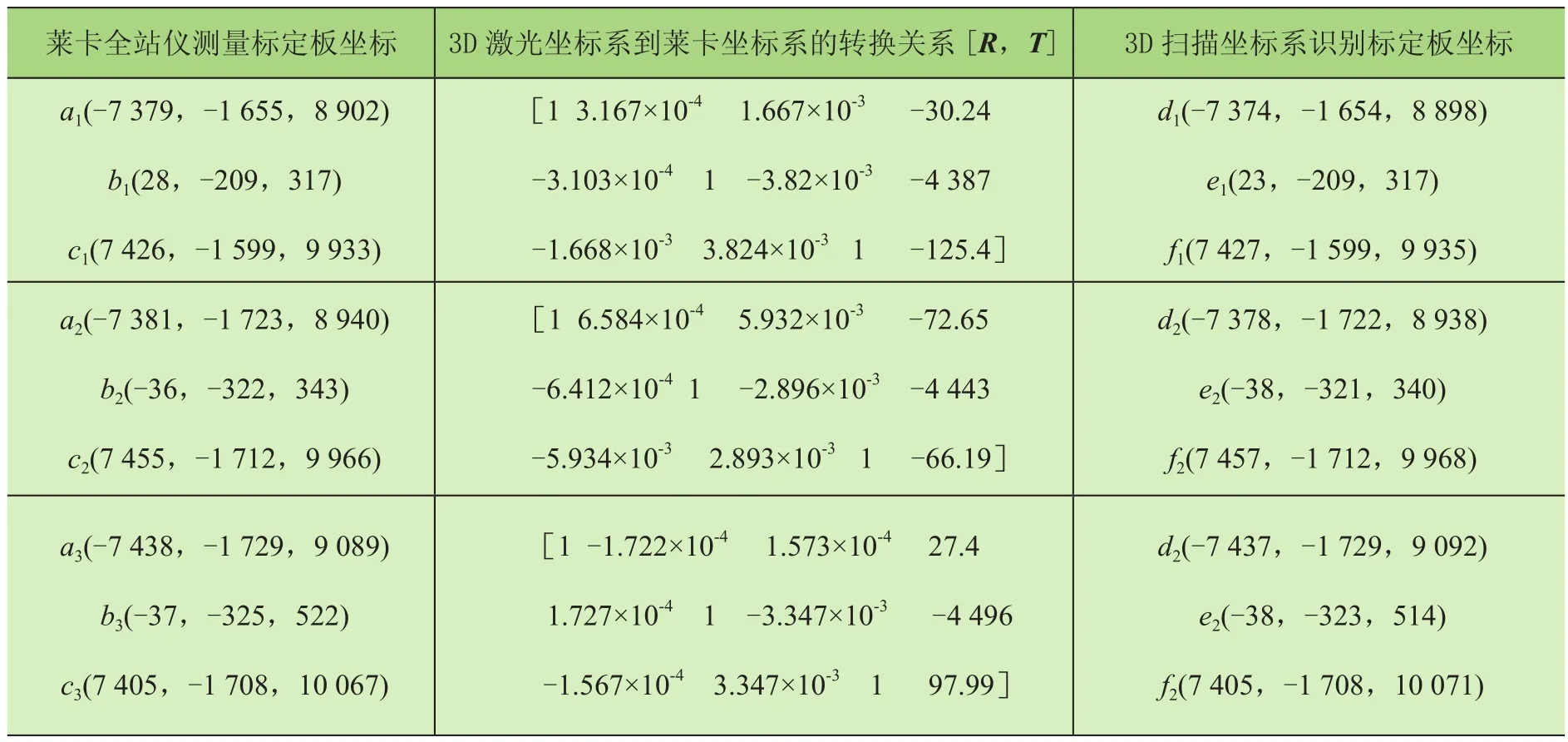

标定精度实验用了3组莱卡的测量数据。对3组莱卡数据标定完成后,把起重机小车开到标定位置,然后开启扫描指令,获取激光器点云数据,根据激光器反射能量值识别出标定板坐标,并与标定板在莱卡全站仪下的坐标进行对比分析,坐标误差小于10 mm,满足应用需求。测试数据如表所示。

5 集装箱的识别精度测试

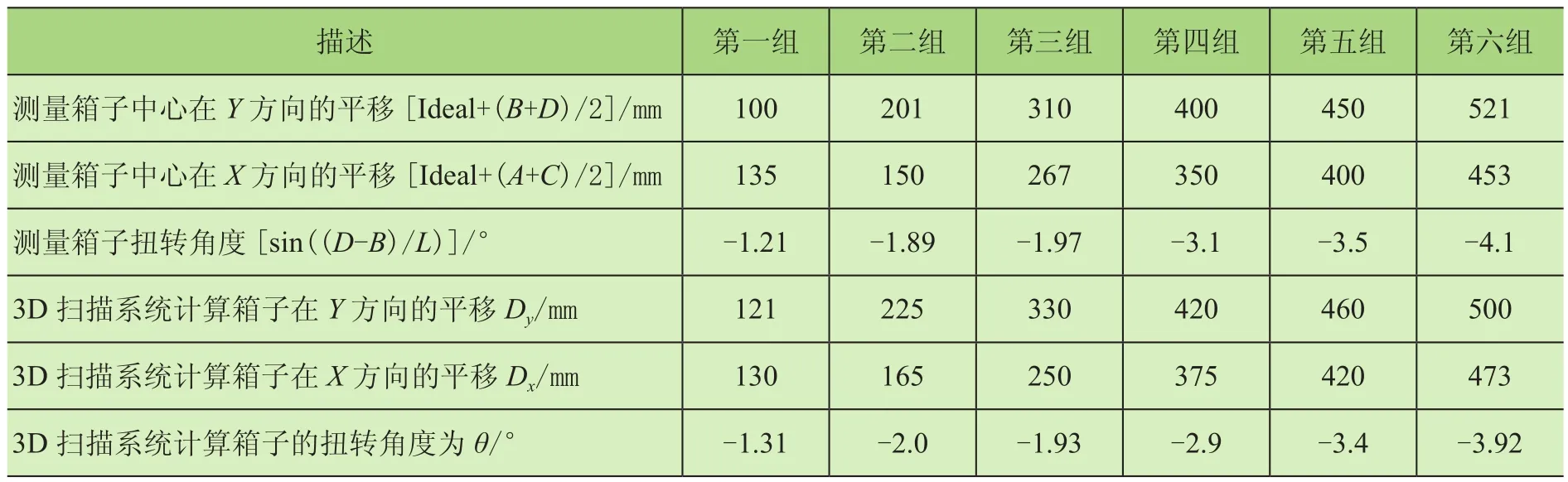

2D激光器采用SICK激光器,型号为SICKLMS511-20100;电机型号为EC-max40+CSF-11;转动机构马达编码器值范围0~65 536;激光器离箱子表面的高度为20 m。在地面上做箱子的范围标记,把箱子扭转和平移后,测量并计算集装箱的平移和扭转数据,集装箱标记位置如图8所示。采集集装箱3D数据,并识别计算箱子的位置信息,包括大小车方向偏移距离和扭转角度;测试6组数据,计算实际测量值和3D扫描值,对数据结果进行误差分析。测试数据如表2所示。

表2 3D扫描系统检测箱子精度测试数据记录

图8 测量集装箱位置标记

表1 标定精度测试记录

在码头自动化运行过程中,吊具抓集装箱的精度要求为:大小车方向误差±30mm,扭转角度误差±0.28°。从测试结果来看,满足起重机自动化抓箱需求。

6 结语

在3D激光扫描系统应用过程中,传统的标定方法费时耗力,对调试人员的要求较高;且标定后需对检测精度进行测试,影响起重机作业。本文提出了一种基于标定板的应用于集装箱起重机3D激光扫描仪的标定方法,该方法标定精度高、操作简单;通过借助PLC的自动控制流程,可实现一键标定,方便现场操作人员的维护;本文对该方案标定精度和检测集装箱位置精度进行了测试,该标定及检测精度在自动化作业精度要求范围内,起重机能够使用检测结果进行自动化作业。