轮胎转向残余回正力矩的有限元分析及关键影响因素研究

孟照宏,史彩霞,翟明荣

(青岛双星轮胎工业有限公司,山东 青岛 266400)

轮胎带束层结构引起的转向残余回正力矩(Ply Steer Residual Aligning Torque,PRAT)是汽车直线跑偏调校过程中的关键考虑因素[1-3]。在配套轮胎开发过程中,轮胎制造商经常需要按照主机厂提出的调校要求进行优化设计,快速定量表征和预测PRAT成为衡量配套轮胎商开发能力的重要方面。同时,由于乘用车轮胎PRAT为-5~5 N·m,要求测试设备精度高。目前国内轮胎制造商尚未配置PRAT专用测试设备,致使其频繁地将轮胎送往国外检测,测试成本高、周期长。

A.N.GENT等[4-9]对轮胎PRAT的试验数据开展了多方面的研究,但对其有限元仿真分析研究较少。本课题基于Abaqus有限元仿真分析软件进行了轮胎PRAT仿真预测技术开发,并进行了实际轮胎的试验验证。在此基础上,采用单一变量法与有限元仿真相结合的方法对PRAT的关键影响因素进行分析,探索关键结构参数和使用工况对PRAT的影响规律,为改善轮胎跑偏性能提供参考。

1 PRAT计算原理

在侧偏角较小的范围内(即±2°或更小),轮胎侧向力与侧偏角呈线性关系,回正力矩与侧偏角呈现非线性关系[5-6,10]。对侧向力和回正力矩有限元仿真数据分别进行线性和非线性回归拟合,然后将两方程联立,即可求解PRAT值。

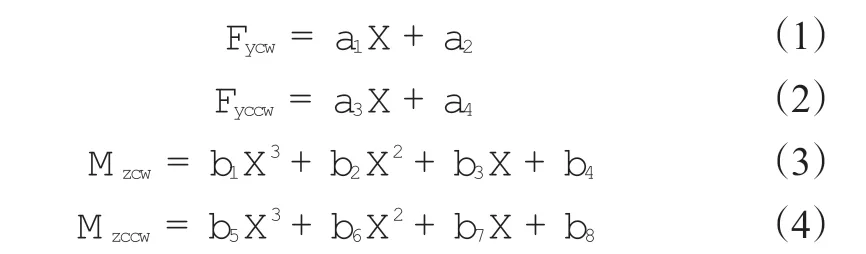

轮胎正转和反转下,侧向力和回正力矩与侧偏角的拟合关系如下:

式中:Fycw和Fyccw分别为轮胎正转和反转时的侧向力;Mzcw和Mzccw分别为轮胎正转和反转时的回正力矩;X为轮胎侧偏角;ai和bj分别为无量纲侧向力和回正力矩的拟合因数,i与j均为整数,i取1~4,j取1~8。

2 有限元建模

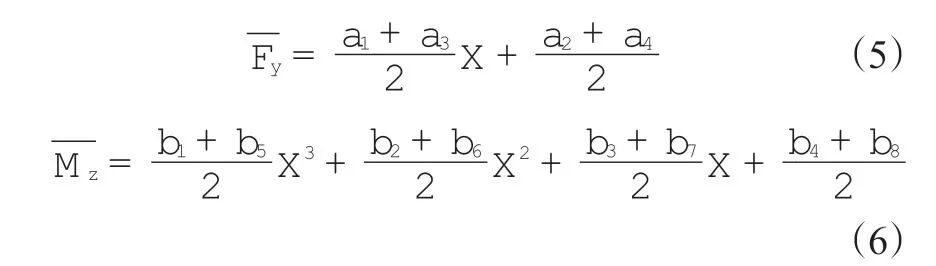

为便于数据分析对比和模型调试,本研究基于单一变量法建立两种类型的有限元分析模型,即带纵向花纹主沟的光面轮胎和计及复杂花纹的花纹轮胎。光面轮胎主要用于三维胎体结构参数调整和使用工况对PRAT的影响研究,以消除轮胎花纹对PRAT的影响,其模型直接在花纹轮胎建模过程中由二维网格旋转形成。花纹轮胎主要用于花纹结构参数调整对PRAT的影响研究,其建模流程如图1所示。

图1 花纹轮胎建模流程Fig.1 Modeling process of pattern tire

为提高Abaqus计算收敛性,轮胎二维网格建立过程中,使用单元节点与单元边线绑定的方式避免三角形单元;四边形网格单元选用可压缩的CGAX4类型;加强筋模型采用共节点面单元,类型为SFMGAX1;胎面与三维胎体网格采用*TIE命令约束[11-15]。

3 多规格轮胎试验验证

3.1 测试及仿真分析条件设定

按照GMW 15206—2007《Tire Residual Aligning Torque》,试验轮胎在美国史密斯实验室MTS Flat Trac SS试验台上进行PRAT测试,测试条件:环境温度 21 ℃,充气压力 228 kPa,负荷 70%标准负荷,行驶速度 3.6 km·h-1,偏角范围-1°~+1°。

轮胎仿真设定条件为:充气压力和负荷与试验相同,滚动条件为无轴向约束的自由滚动,仿真时间 0.25 s,行驶速度 100 km·h-1,材料初始温度 40 ℃,模型质量缩放因数 1.05。

3.2 仿真与试验结果对比

为验证有限元仿真结果,对多规格轮胎进行了测试,轮胎花纹类型如图2所示,仿真与试验结果对比如表1所示。

图2 轮胎花纹类型Fig.2 Patterns types of tires

表1 轮胎PRAT仿真与试验结果对比Tab.1 Comparison of PRAT simulation and test results of tires

从表1可以看出:虽然PRAT仿真值与试验值之间的误差较大,但误差总体波动不大,这可能是由轮胎设计结构与实际样胎结构之间的差异引起的;将PRAT仿真值与试验值作相关性分析(见图3)可以看出两者之间具有很高的相关性。

图3 轮胎PRAT试验值与仿真值之间的相关性Fig.3 Correlation between PRAT test values and simulation values of tires

4 PRAT关键影响因素仿真分析

以205/55R16轮胎为例,仿真分析轮胎轮廓和花纹等关键因素对PRAT的影响(调整前轮胎PRAT为-1.06 N·m)。

4.1 胎体结构

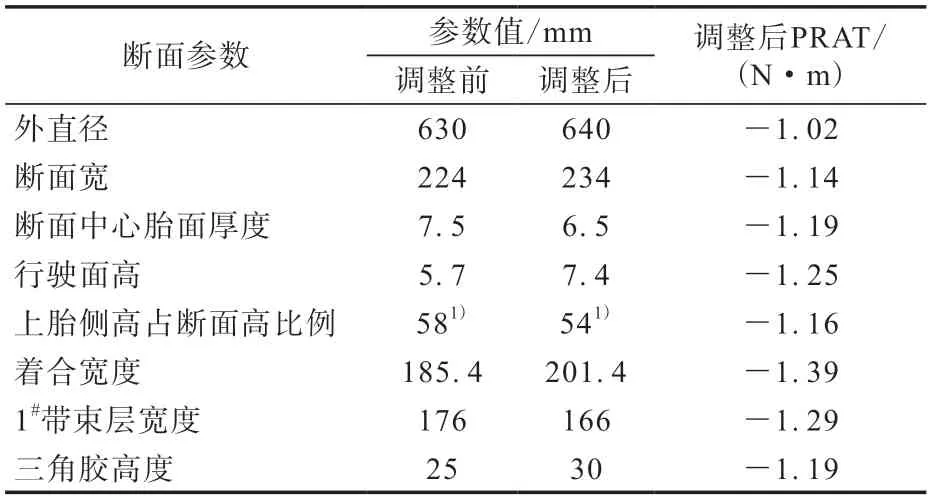

基于单一变量法,调整轮胎断面参数得到PRAT仿真值如表2所示。

从表2可以看出:轮胎着合宽度对PRAT的影响最大,带束层宽度次之,外直径影响最小;从行驶面高的影响来看,胎肩花纹块的接地性能对PRAT也有较大影响。

表2 轮胎断面参数对PRAT仿真值的影响Tab.2 Influence of tire layout parameters on PRAT simulation values

为研究轮胎带束层角度对PRAT的影响,对带束层角度进行了调整。当带束层角度取24°,25°,26°,27°,28°和29°时,轮胎PRAT仿真值分别为-1.23,-1.11,-1.06,-1.06,-1.07和-1.08 N·m。

从带束层角度对PRAT的影响可以看出,带束层角度增大先使PRAT数值增大,带束层角度在26°~27°时PRAT数值最小,之后PRAT数值随着带束层角度的增大呈增大趋势,说明带束层角度变化使胎冠接地面积发生变化,引起轮胎拖距发生变化,进而对PRAT产生影响。

4.2 花纹结构

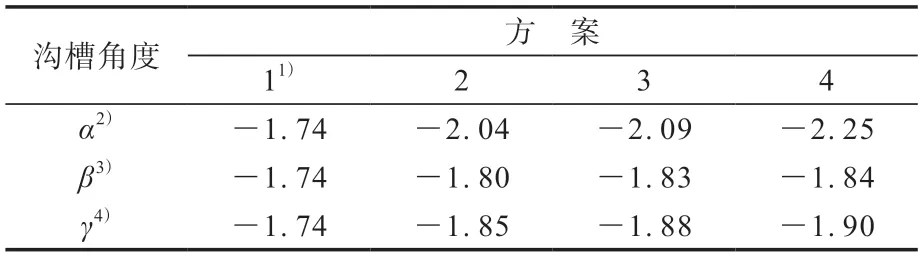

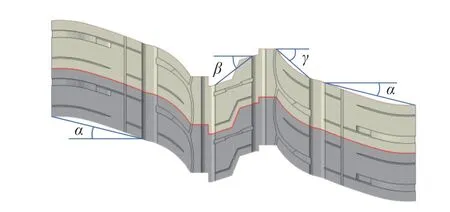

花纹对轮胎跑偏性能起着至关重要的作用,其结构能够显著影响PRAT。对轮胎花纹模型进行结构调整,即改变花纹沟槽角度α,β和γ(见图4),其PRAT仿真结果如表3所示。

表3 花纹沟槽角度对轮胎PRAT的影响Tab.3 Influence of pattern groove angles on PRAT of tires N·m

图4 轮胎花纹模型Fig.4 Pattern model of tire

从表3可以看出:花纹块沟槽角度对PRAT影响的大小顺序为肩块1的α,肩块3的γ,中块2的β;PRAT数值随着肩块1的α和肩块3的γ的增大而增大,这主要是由于α和γ方向与2#带束层方向一致,表明沟槽方向与2#带束层方向趋于一致时对PRAT有增强效果;β增大时,PRAT数值也增大,但增大幅度较小。

4.3 使用工况

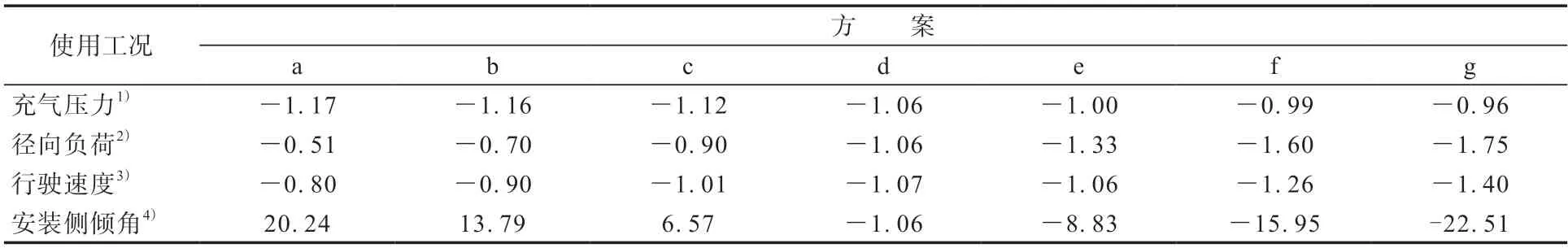

为排除花纹对PRAT的影响,采用单一变量法对光面轮胎充气压力、径向负荷、行驶速度和安装侧倾角进行研究,仿真结果如表4所示。

表4 使用工况对轮胎PRAT的影响Tab.4 Influence of operating conditions on PRAT of tires N·m

从表4可以看出:随着充气压力的增大,轮胎结构刚度增大,接地印痕面积减小,PRAT数值随之减小;随着径向负荷的增大,轮胎接地印痕面积增大,PRAT数值显著增大;随着行驶速度的提高,轮胎PRAT数值呈增大趋势,但在80~100 km·h-1区间PRAT数值变化不明显;当基于美国汽车工程师协会(SAE)车辆坐标系的安装侧倾角由负值转为正值时,PRAT变换方向,尤其是当安装侧倾角为正值时,带束层角度效应与侧倾引起的回正力矩叠加。由此可以得出,当轮胎使用工况使其整体刚度增大和接地印痕面积减小时,PRAT数值呈减小趋势。

5 结论

跑偏是子午线轮胎运行过程中不可避免的问题,采用有限元分析方法预测轮胎PRAT是可行的,并能够为轮胎结构设计提供指导。

通过多规格轮胎的仿真与试验验证表明,PRAT与轮胎设计参数及使用工况具有很高的相关性,主要表现为以下3点。

(1)轮胎断面参数对PRAT影响的大小排序顺序为着合宽度、带束层宽度、行驶面高、三角胶高度和断面中心胎面厚度、上胎侧高占断面高比例、断面宽、断面中心厚度、外直径。

(2)轮胎花纹沟槽角度对PRAT影响的大小顺序为肩块1的α、肩块3的γ、中块2的β,具体而言当花纹节距与2#带束层角度方向一致时,肩块1沟槽倾斜角度调整能够显著改变PRAT。

(3)使用工况引起轮胎整体刚度增大或接地印痕面积减小时,PRAT数值呈减小趋势;安装侧倾角导致轮胎印痕接地面积增大的一侧与PRAT作用方向相同时,带束层角度效应将与侧倾引起的回正力矩叠加,表现为增强轮胎跑偏特性。

本研究仿真结果与试验结果之间误差较大,下一步将开展材料特性和成品轮胎仿真建模方面的研究,以进一步提高仿真精度。