高性能特种弹性体的拓展(三)

——硅橡胶

谢忠麟,马 晓,吴淑华

(北京橡胶工业研究设计院有限公司,北京 100143)

近年来,非轮胎橡胶制品用弹性体不断推出新品种、新牌号,以适应上游行业产品日益严苛的技术要求。本文介绍近年来高性能硅橡胶领域的一些研究和应用进展。

1 耐高温甲基乙烯基硅橡胶(简称乙烯基硅橡胶)

乙烯基硅橡胶可在250 ℃下长期使用;添加优良的热稳定剂,如添加过渡金属氧化物[1-2](典型的是三氧化二铁)和稀土金属氧化物[3-4](典型的是氧化铈)可以提高其耐热性能。新型的硅橡胶热稳定剂是德国德固赛公司的气相法纳米二氧化钛,有2个牌号:AEROXIDE TiO2P25和AEROXIDE TiO2PF2[5]。

气相法二氧化钛P25通过四氯化钛在氢氧焰中水解生成;PF2通过四氯化碳和三氯化铁在氢氧焰中生成,其中掺杂了质量分数为0.02的三氧化二铁[5]。

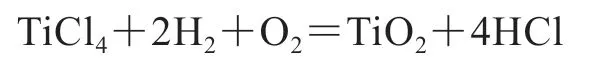

气相法二氧化钛P25生成的反应式为:

气相法二氧化钛PF2生成的反应式为:

P25和PF2都是由质量分数为0.8的锐钛型二氧化钛和质量分数为0.2的金红石型二氧化钛构成的晶体,具有极小的原生粒径,平均粒径约为20 nm(颜料用二氧化钛原生粒径范围一般为20×104~50×104nm),极小的粒径导致其较大的比表面积(约为50 m2·g-1)。

气相法二氧化钛对硅橡胶的热稳定作用(275℃)如图1[5]所示。由图1可见,2种气相法二氧化钛对硅橡胶都有很好的高温热稳定作用,掺杂了三氧化二铁的PF2比P25热稳定作用更好。

图1 气相法二氧化钛对硅橡胶的热稳定作用(275 °C)Fig.1 Thermal stabilization effect of fumed titanium dioxide on silicone rubbers(at 275 °C)

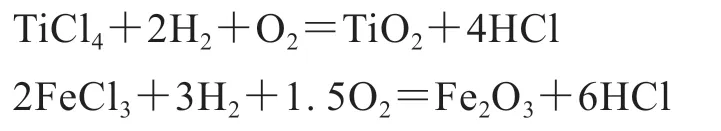

一种新型耐热增效剂R801CT[6-7]对硅橡胶具有更好的高温稳定作用,可将硅橡胶的使用温度提高到290~300 ℃。R801CT是分子结构如图2所示的3价金属-有机硅络合物[6]。添加耐热增效剂R801CT的硅橡胶的耐热性能见表1[7],采用耐热增效剂R801CT的硅橡胶已被应用于烫金胶辊。

图2 耐热增效剂R801CT分子结构Fig.2 Molecular structure of high temperature resistant synergist R801CT

表1 耐热增效剂R801CT提高硅橡胶耐高温性能的效果Tab.1 Effect of high temperature resistant synergist R801CT on improving high temperature resistance of silicone rubbers

2 耐高低温硅橡胶(低苯基硅橡胶)

2.1 苯基硅橡胶的类型

我国广泛应用的硅橡胶是20世纪60年代研发成功的乙烯基硅橡胶,主要牌号有110-1,110-2和110-3。乙烯基硅橡胶长期使用温度可达250 ℃,其玻璃化温度(Tg)虽然很低(-125~130℃),但硫化胶在-50 ℃下放置时因强烈结晶而失去弹性[8],使之在低温环境下长期工作受到限制。

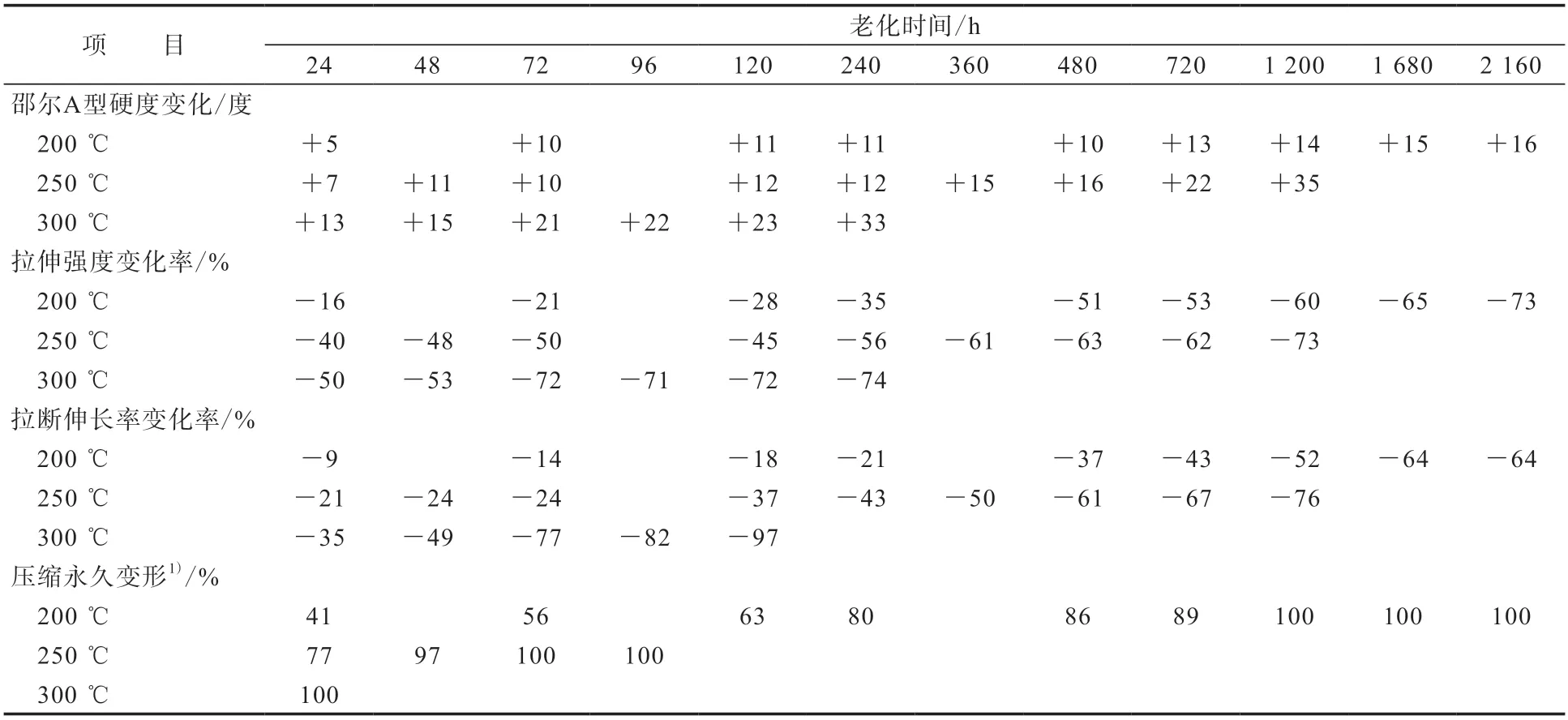

苯基硅橡胶是在乙烯基硅橡胶的分子链中引入二苯基硅氧烷链节或甲基苯基硅氧烷链节而制成。前者叫二苯基乙烯基硅橡胶(简称二苯基硅橡胶),20世纪90年代鉴定投产[9-10],有120-1和120-2牌号;后者叫甲基苯基乙烯基硅橡胶(简称甲基苯基硅橡胶),国产产品是前几年开发的[11]。乙烯基硅橡胶和苯基硅橡胶的分子结构如图3所示,可以看出2种苯基硅橡胶都通过引入大体积的苯基来降低聚合物的结晶温度和Tg。苯基含量小的苯基硅橡胶是目前耐低温的硅橡胶品种,随着苯基含量的增大,分子链的空间位阻增大、刚性增加,硅橡胶的耐屈挠性能降低、耐低温性能下降、耐燃性能和耐辐照性能有所提高。一般来讲,苯基硅橡胶按苯基含量分为:低苯基硅橡胶(苯基物质的量分数为0.05~0.15,耐低温)、中苯基硅橡胶(苯基物质的量分数为0.15~0.25,耐烧蚀)、高苯基硅橡胶(苯基物质的量分数为0.3~0.5,耐辐照)。

图3 乙烯基硅橡胶与苯基硅橡胶的分子结构Fig.3 Molecular structures of vinyl silicone rubber and phynyl silicone rubber

2.2 苯基硅橡胶的耐寒性能

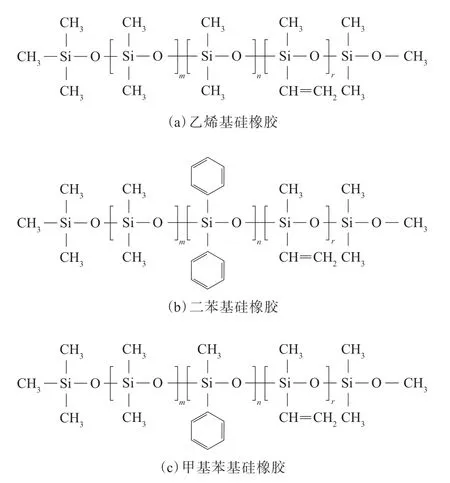

表2是苯基硅橡胶与乙烯基硅橡胶的压缩耐寒因数测试数据[9,12]。低苯基的二苯基硅橡胶在-50 ℃下的压缩耐寒因数与乙烯基硅橡胶相当,但在-60 ℃下的压缩耐寒因数已经明显大于乙烯基硅橡胶,也大于中苯基的二苯基硅橡胶。在-70 ℃下,乙烯基硅橡胶完全失去弹性,而低苯基的二苯基硅橡胶仍然保持很好的弹性恢复能力。中苯基的二苯基硅橡胶在-70 ℃下的压缩耐寒因数不到0.3,其弹性已经很差。在-90 ℃下,中苯基的二苯基硅橡胶完全失去弹性,而低苯基的二苯基硅橡胶仍然有一定的弹性。低苯基的甲基苯基硅橡胶的耐寒性能优于低苯基的二苯基硅橡胶。

表2 4种硅橡胶的压缩耐寒因数Tab.2 Compression cold resistance coefficients of four kinds of silicone rubbers

图4[12]所示为3种硅橡胶的动态热力学分析(DMTA)谱,图中弹性模量是表征橡胶弹性的一个重要指标。由图4可见:乙烯基硅橡胶在约-35℃附近开始产生低温结晶,且随着温度的降低,结晶度增加,弹性模量增大,属于结晶橡胶;低苯基的二苯基硅橡胶在一定程度上破坏了乙烯基硅橡胶的规整度,使结晶温度降低,但在-50 ℃开始产生少量的拉伸取向结晶,表现为弹性模量先增大后降低;低苯基的甲基苯基硅橡胶没表现出任何结晶转变,属于非结晶性橡胶,因而其低温性能更好。

图4 3种硅橡胶的DMTA谱Fig.4 DMTA spectra of three kinds of silicone rubbers

2.3 低苯基硅橡胶的耐高温性能

对低苯基的二苯基硅橡胶的耐高温性能研究[13-14]表明,经250 ℃×70 h老化后,未添加热稳定剂的空白试样的物理性能与添加各种金属氧化物的试样的物理性能差别虽然比较明显,但其仍能保持较高的拉伸强度、拉断伸长率和弹性。经300 ℃×50 h热空气老化后,空白试样变硬变脆,而添加金属氧化物耐热添加剂的试样仍保持较好的物理性能。添加三氧化二铁/氧化锡复合热稳定剂的试样比单用三氧化二铁的试样热稳定效果更好,经300 ℃×96 h热空气老化后,仍能保持较好的物理性能,其邵尔A型硬度变化为+8度,拉伸强度变化率为-41%,拉断伸长率变化率为-59%。

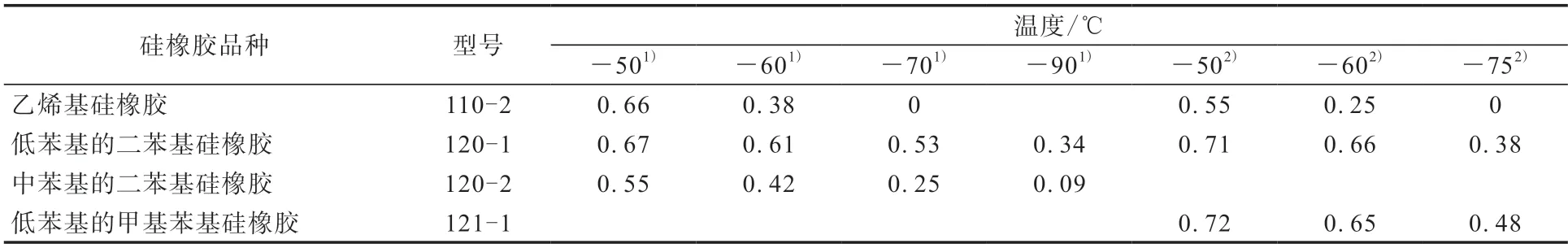

表3列出低苯基硅橡胶的长期高温热空气老化试验结果[15],试验胶料PS5360采用国产低苯基的二苯基硅橡胶120-1生胶与经过表面处理的高比表面积气相法白炭黑和特制的热稳定剂等组成,其为耐高低温型硅橡胶。硫化胶老化前的主要性能:邵尔A型硬度 58度,拉伸强度10.4 MPa,拉断伸长率 330%,撕裂强度 18 kN·m-1,压缩耐寒因数(-70 ℃)0.60。

表3 低苯基硅橡胶的长期热空气老化试验结果Tab.3 Long-term hot air aging test results of low phenyl silicone rubber

若以邵尔A型硬度变化大于+15度且拉断伸长率变化率小于-50%作为橡胶失效的判断依据,由表3可以认为:低苯基硅橡胶在200 ℃下可以连续工作1 200 h;在250 ℃下可以连续工作360 h;在300 ℃下可以连续工作48 h。

上述试验数据表明,低苯基硅橡胶是比目前通用乙烯基硅橡胶耐高低温性能更优异的硅橡胶,可在-70~250 ℃热空气环境中长期使用,也可在300 ℃下短期使用。

3 高抗撕硅橡胶

3.1 硅橡胶的撕裂强度

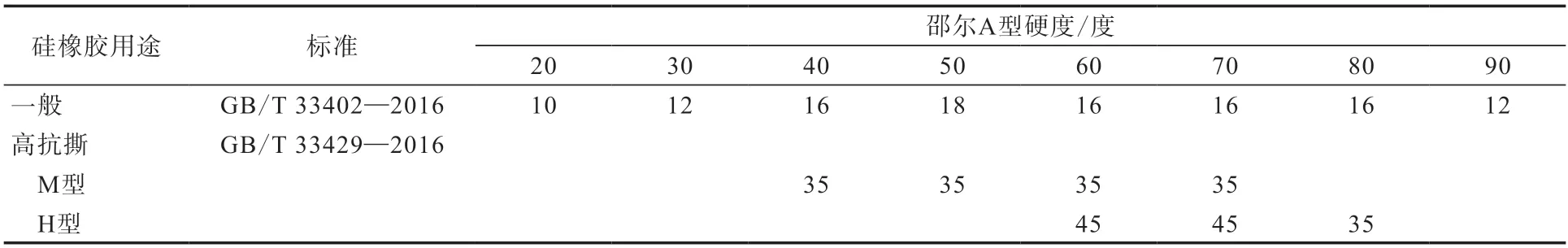

邵尔A型硬度为50~60度的普通硅橡胶硫化胶撕裂强度较低,一般为15~20 kN·m-1,性能差些的只有10 kN·m-1左右。以往,业内一般将硅橡胶分为低抗撕、普通抗撕、中抗撕、高抗撕和甚高抗撕级别,撕裂强度范围分别对应7~10,10~20,20~30,30~40和40~55 kN·m-1。2017年7月1日实施的两项国家标准[16-17]规定了高抗撕硅橡胶混炼胶和一般用途硅橡胶混炼胶的撕裂强度指标(见表4)。

表4 硅橡胶混炼胶的撕裂强度指标Tab.4 Tear strength requirements of silicone rubber compounds kN·m-1

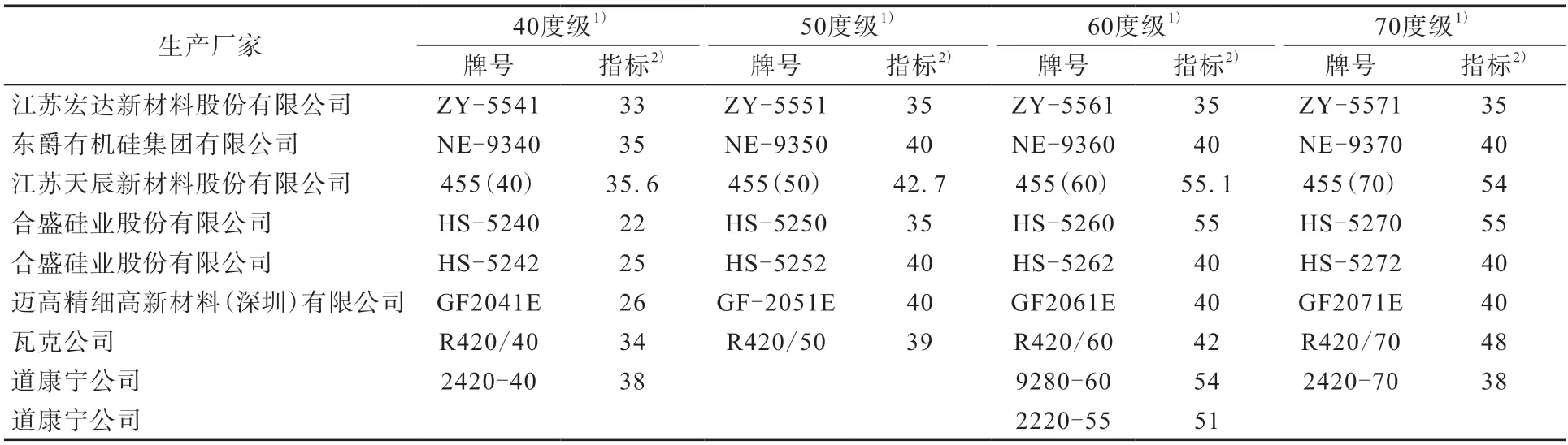

20世纪70年代开始,我国的一些科研院所和大学着力研发高抗撕硅橡胶,已取得可喜成绩,硅橡胶的撕裂强度达到3~55 kN·m-1水平。表5[18]列出国内外部分硅橡胶公司的高抗撕硅橡胶混炼胶的撕裂强度指标。由表5可见,对于邵尔A型硬度为50和60度级国产硅橡胶混炼胶,其硫化胶的撕裂强度指标达到35~55 kN·m-1水平,与德国瓦克化学公司和美国道康宁公司产品指标相当。近年来国内硅橡胶混炼胶生产企业相当多,良莠不齐,需要认真执行GB/T 33429—2016,以保证产品质量。

表5 国内外高抗撕硅橡胶混炼胶的撕裂强度指标对照Tab.5 Comparison of tear strength specification requirements of high tear strength silicone rubber compounds at home and abroad

3.2 高抗撕硅橡胶的配方设计

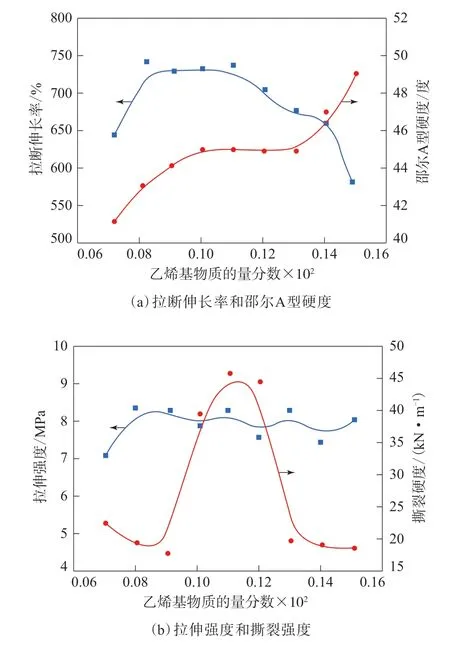

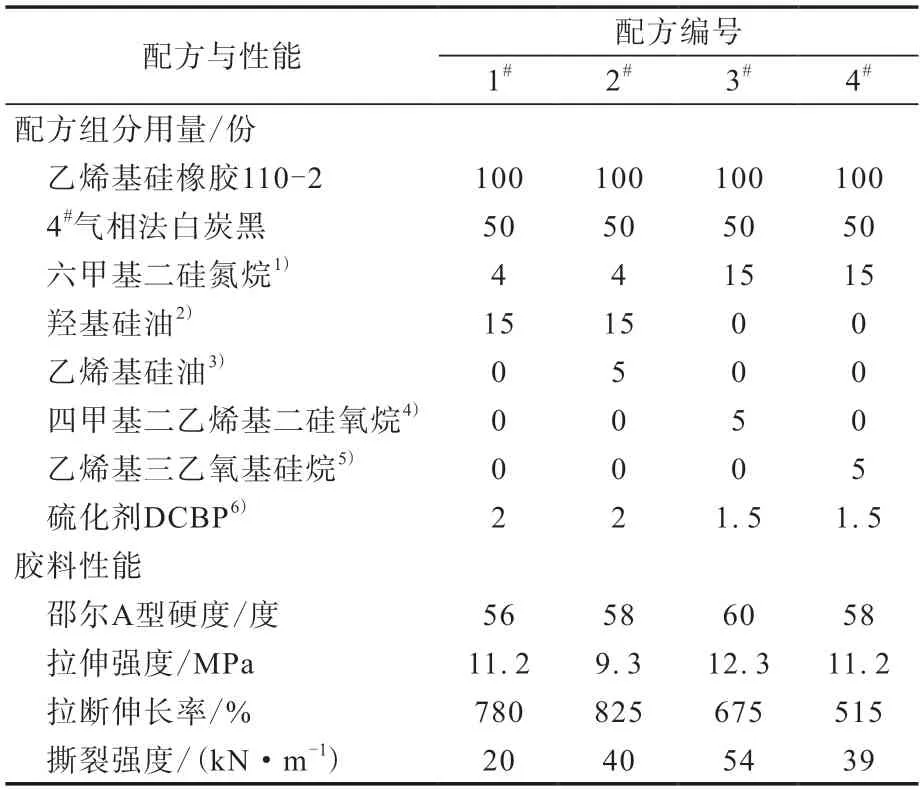

高抗撕硅橡胶的配方设计主要采取以下两种方式。(1)以乙烯基硅橡胶为基础胶,采用高比表面积的4#气相法白炭黑作补强剂,并加入含乙烯基的有机硅化合物,以使胶料的撕裂强度达40 kN·m-1以上。配方的主要特点是加入某些含乙烯基的有机化合物,同时要特别注意硫化剂过氧化物的适宜用量,表6列出了几个配方及相应胶料性能对比[19]。还有报道[20]使用具有4个乙烯基的环硅氧烷——四甲基四乙烯基环四硅氧烷(V4)制备高撕裂强度的硅橡胶混炼胶,配方为:乙烯基硅橡胶110-2 100,气相法白炭黑(Aerosil 200)40,羟基硅油 5,V44,硫化剂双2,4 0.8;硫化胶的撕裂强度为42.2 kN·m-1。(2)运用集中交联(Concentrative Crosslinking)概念,采用两种乙烯基不同含量的乙烯基硅橡胶并用,并用胶的乙烯基含量在合适的范围时,可获得不同撕裂强度的硅橡胶。试验结果(图5[21])表明,乙烯基硅橡胶110-2(乙烯基物质的量分数为0.001 5)与乙烯基硅橡胶PS02(乙烯基物质的量分数为0.000 6)并用,当乙烯基物质的量分数为0.000 69,0.001 05和0.001 41(乙烯基硅橡胶110-2/乙烯基硅橡胶PS02并用比分别为10/90,50/50和90/10),相应的撕裂强度分别为22.3,45.8(最大)和18.7 kN·m-1。这是由于单一乙烯基硅橡胶中所含的乙烯基呈均匀分布,硫化后形成分散交联,当受到外力作用时,其交联键逐渐断裂,撕裂强度较低。当2种乙烯基含量不同的乙烯基硅橡胶并用时,乙烯基分布不均匀,产生集中交联,乙烯基含量高的硅橡胶分子称为集中交联点,当受到外力时,通过集中交联点将应力均匀分散到周围的分子链上,使胶料抵抗外力的能力增强,因而有较高的撕裂强度。但高乙烯基含量的硅橡胶用量过大时,由于集中交联点过多,使得交联点之间的距离减小,造成交联点的间距减小,反而导致硅橡胶撕裂强度下降。

图5 乙烯基硅橡胶110-2/PS02并用胶乙烯基含量对其性能的影响Fig.5 Effect of vinyl contents of vinyl silicone rubber 110-2/PS-02 blends on its properties

表6 乙烯基有机硅化合物对硅橡胶撕裂强度的改善作用Tab.6 Improvement effect of vinyl silicone compounds on tear strengths of silicone rubbers

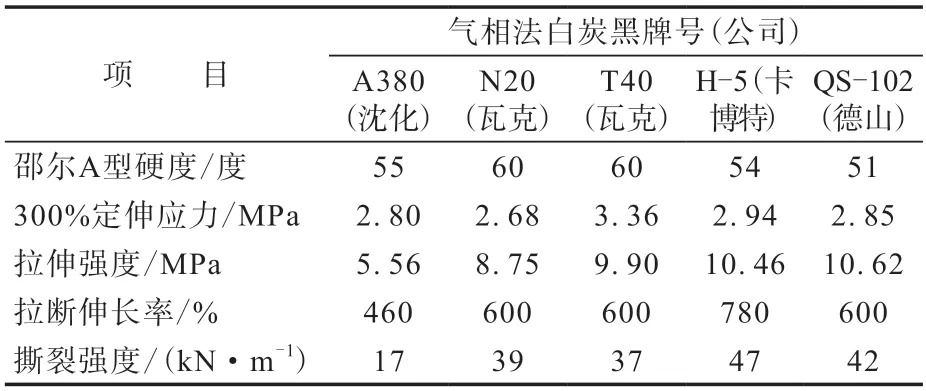

另一项研究也说明集中交联对提高乙烯基硅橡胶的撕裂强度有效,表7[22]是试验配方和相应胶料性能。表8[22]示出了不同牌号气相法白炭黑对胶料撕裂强度的影响。从表7的7#与8#配方胶料对比可得,添加含氢硅油胶料的撕裂强度比不添加含氢硅油胶料提高了1倍多,再通过扫描电子显微镜观察看出:未添加含氢硅油时,白炭黑粒子与胶料结合不好,分散性差;添加含氢硅油后,白炭黑在胶料中分散均匀,粒子与胶料结合好,胶料的撕裂强度提高。在5种气相法白炭黑中,H-5填充胶料的撕裂强度最高。

表7 集中交联对硅橡胶性能的影响Tab.7 Influence of concentrative crosslinking on properties of silicone rubbers

表8 气相法白炭黑对硅橡胶性能的影响Tab.8 Effect of fumed silica on properties of silicone rubbers

国内企业申请的一些专利[23-25]也采用集中交联技术,采用高/低乙烯基含量的硅橡胶并用胶为基础胶。

4 陶瓷化硅橡胶

4.1 陶瓷化硅橡胶的组成和陶瓷化过程

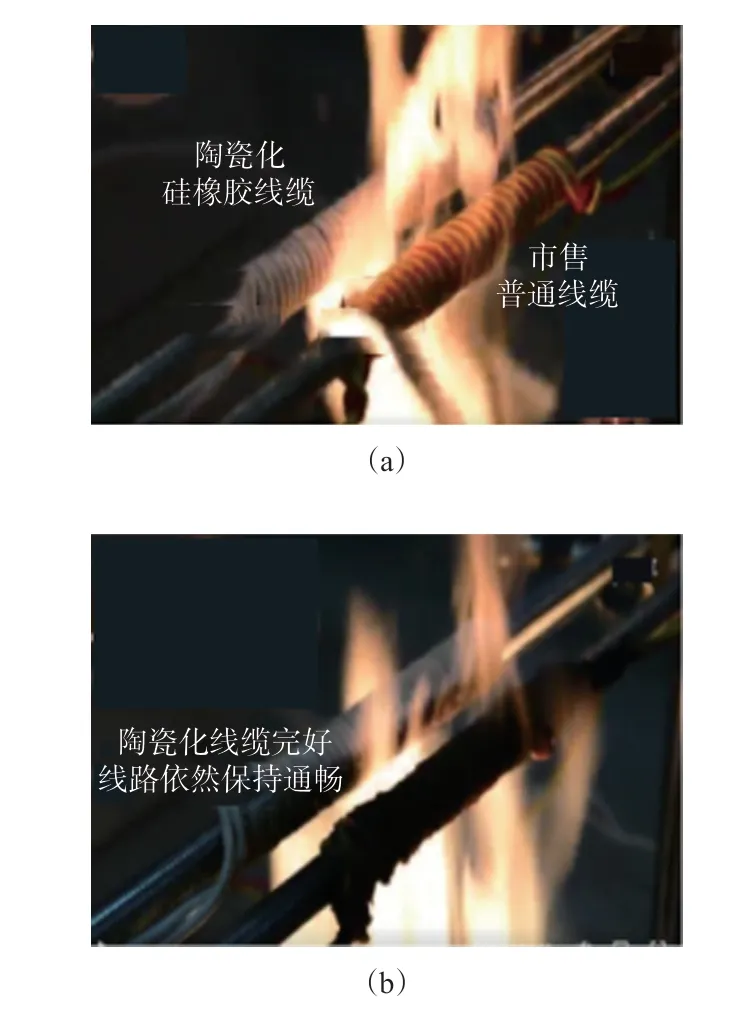

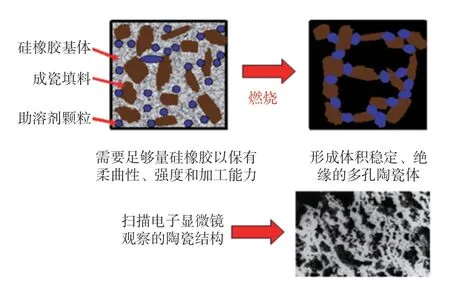

2004年澳大利亚科学家开发成功了陶瓷化硅橡胶[26]。与其他聚合物相比,硅橡胶具有低密度、高绝缘特性,并具有优良的力学性能和耐烧蚀性能,以硅橡胶为基础胶,加入成瓷填料和烧结助剂(助溶剂)制成的陶瓷化硅橡胶在常温下具有硅橡胶的各种优良性能,在遇到高温或火焰时,其表面能够形成具有自支撑性的坚硬的陶瓷体,可以有效地将材料内部与外界隔绝,从而阻止火焰向材料内部蔓延,达到阻燃防火的目的(见图6[27])。图7[28]是硅橡胶陶瓷化机理示意图,当遇到明火或高温时,硅橡胶先发生降解,当温度升高到助熔剂的软化点时,助熔剂开始熔融形成液相,此液相助熔剂分散在硅橡胶形成的二氧化硅粉末与成瓷填料之间,起到液相“桥接”作用,使粉末颗粒互相连接成整体,最后冷却固化后得到坚硬的多孔陶瓷体。陶瓷化硅橡胶由硅橡胶混炼胶体系(生胶、补强剂、结构控制剂、硫化剂、热稳定剂等)与瓷化体系(成瓷填料、助溶剂或阻燃剂等)组成。

图6 陶瓷化硅橡胶电缆与普通电缆燃烧试验对比Fig.6 Comparison of combustion tests between ceramifying silicon rubber cable and ordinary cable

图7 硅橡胶陶瓷化过程示意Fig.7 Scheme illustrating ceramifying process of silicone rubber

4.2 国内陶瓷化硅橡胶研究概况

笔者曾对2013年以前国内外陶瓷化硅橡胶研究开发的情况进行过综述[29],国内2007年左右开始有探索性研究报道。2014年以后,国内陶瓷化硅橡胶的研究工作很活跃,发表论文逐年增多,发表单位基本为高等院校,这些论文侧重点在成瓷填料和助熔剂,并且用现代测试仪器对硅橡胶陶瓷体进行表征,探讨硅橡胶的陶瓷化机理。这些现代测试仪器包括扫描电子显微镜、场发射扫描电子显微镜、热重分析仪和热重-差示扫描量热仪联用、锥形量热分析仪、X射线衍射仪、能谱仪、傅里叶变换红外光谱仪等。

在成瓷填料中云母是重要品种,论文涉及的云母有白云母、绢云母、金云母和氟金云母(合成金云母)。李函坚[30]研究了不同熔点的低熔点玻璃粉对白云母为成瓷填料的陶瓷化硅橡胶性能的影响。结果表明:软化点(初熔点)为450 ℃的玻璃粉对应的陶瓷体的弯曲强度和冲击强度最高,冲击断面分布大量微孔,内部结构呈液相“桥接”的特征;软化点分别为320,650和850 ℃的玻璃粉对应的陶瓷体的断面出现较大的裂缝,陶瓷体的致密性较差。采用绢云母与低熔点(500 ℃)玻璃粉得到的陶瓷化硅橡胶[31],当绢云母用量从20份增大至60份,硅橡胶高温成瓷后弯曲强度逐渐增大,绢云母用量超过60份,陶瓷体的弯曲强度变化不大。

在有关陶瓷化硅橡胶的研究中,采用的成瓷填料大多为绢云母和白云母,近几年开始注目氟金云母。氟金云母是一种含有氟元素的合成云母,具有耐高温性(1 200 ℃以上)、电绝缘性、耐酸碱性、透明性和可剥离性等特点。研究[32]表明,当氟金云母用量为20份和低熔点(500 ℃)玻璃粉用量为15份时,硅橡胶的热稳定性较好,陶瓷体的三点弯曲强度和冲击强度俱达到最高值,陶瓷体的表面裂纹和表面结皮现象明显减少,陶瓷体中玻璃相和云母相熔融混合充分,陶瓷体的致密程度较高。又有研究[33]表明,以碳酸锂为助熔剂能够有效提高氟金云母为成瓷填料的硅橡胶的瓷化性能,当碳酸锂用量为3份时,硅橡胶具有良好的综合性能。碳酸锂在1 000 ℃时能够成为液相,将氟金云母和白炭黑粘结在一起,并与氟金云母发生共晶反应,促进LiAl(SiO3)2晶体生成,从而有效提高硅橡胶的陶瓷化性能。另外,在白云母/低熔点玻璃粉的基础上,添加耐热性优良的硼酚醛树脂,随着其用量的增大,硅橡胶的陶瓷化性能、耐烧蚀性能和耐热性能都提高[34]。

硅灰石也是主要成瓷填料。在硅橡胶中加入硅灰石和低熔点(400 ℃)玻璃粉[35],在高温(600~1 000 ℃下)烧蚀时,硅橡胶与二者发生共熔反应,形成瓷化材料;当硅灰石/玻璃粉用量比为50/50(质量份)时,硅橡胶的成瓷效果较佳。试验[36]表明,用量相同时,针状硅灰石(长径比10/1~20/1)的阻燃性能和热稳定性能比普通硅灰石(长径比1/1~4/1)更好。试验[37]还研究了硅灰石/低熔点(450 ℃)玻璃粉在硅橡胶瓷化过程中起的作用及其对胶料性能的影响。结果表明:玻璃粉对硅橡胶的分解具有催化作用,能够明显降低其分解温度,使得硅橡胶的分解与玻璃粉的熔融同时进行,有利于成瓷的致密性;玻璃粉在熔融后填充缝隙的同时与成瓷填料发生共晶反应而生成玻璃相和新的晶体,提高了陶瓷体的致密程度和强度。

硅灰石作为成瓷填料需要900 ℃以上才能与硅橡胶热解产物共熔而实现陶瓷化,为了降低陶瓷化反应温度,促使复合材料在低温燃烧过程实现液体烧结,需要添加低熔点物质作为助熔剂。有研究者[38]不采用低熔点玻璃粉,而是选用两种熔点不同的金属氧化物——三氧化二锑(熔点655℃)和三氧化二铋(熔点825 ℃)作助熔剂,加入这两种助熔剂后,硅藻土/硅橡胶复合材料热解后形成了非晶相结构,陶瓷体的强度提高。

除了目前应用广泛的上述成瓷体系外,又研究了许多新的陶瓷化助剂。采用锂瓷石粉[39]作助熔剂可降低成瓷温度,促进烧结反应进程,有效提高陶瓷化硅橡胶的力学性能和烧结性能。添加成瓷填料埃洛石(Halloysite)纳米管(一种天然硅酸盐矿物纳米材料)与助熔剂低软化点(480 ℃)玻璃粉[40],制得的陶瓷化硅橡胶在1 000 ℃烧蚀,大部分玻璃粉成为液相,陶瓷体致密,弯曲强度和冲击强度高。添加含硼物质,例如以氮化硼为成瓷填料[33,41]、以氧化硼[42]或硼酸锌[43]为助熔剂和硼酚醛树脂[34]作为耐热填料可明显提高陶瓷化硅橡胶的性能。

阻燃陶瓷化硅橡胶是国内最近关注的一个课题。有研究者[43]报道:添加玻璃粉和阻燃剂可以制备兼具阻燃性能和耐火性能的陶瓷化硅橡胶;对比了3种阻燃剂(氢氧化镁、氢氧化铝和硼酸锌)的阻燃效果,其中氢氧化镁具有最佳的阻燃性能和陶瓷化效果。在成瓷填料云母中添加非卤阻燃剂聚磷酸铵(APP)和氢氧化铝[44],阻燃陶瓷化硅橡胶的陶瓷化性能优异,陶瓷体的弯曲强度高,自支撑性好。在以白云石为成瓷填料、氢氧化铝和玻璃粉作阻燃剂的基础上添加铂络合物[45],后者与氢氧化铝有明显的阻燃协同效应,使陶瓷化硅橡胶兼具优良的阻燃性能和耐火性能。在成瓷填料白云母、助熔剂玻璃粉(熔点500 ℃)、阻燃剂氢氧化镁和氢氧化铝等组成的阻燃陶瓷化硅橡胶中添加以聚磷腈微球(PZS)为载体的铂纳米微粒阻燃协效剂(Pt/PZS)[46],极微量(0.01份)Pt/PZS的加入,就能大幅度提高耐火硅橡胶的热稳定性,而且对硅橡胶有显著的催化成炭作用,促进硅橡胶的陶瓷化。

以上的研究都是以乙烯基硅橡胶为基础胶、以过氧化物为硫化剂的高温硫化陶瓷化硅橡胶,新近的一项研究[47]是在以硅灰石为成瓷填料的硅橡胶采用A和B双组分铂金硫化体系,A组分是铂金催化剂,B组分是含氢硅油和抑制剂,铂金硫化体系使硅橡胶可以在70 ℃下进行硫化。铂金催化剂不仅可以通过促进硅氢加成反应形成结构规整的交联结构,还能够提高硅橡胶的阻燃效果和陶瓷化效率,适合制备中温硫化陶瓷化硅橡胶。

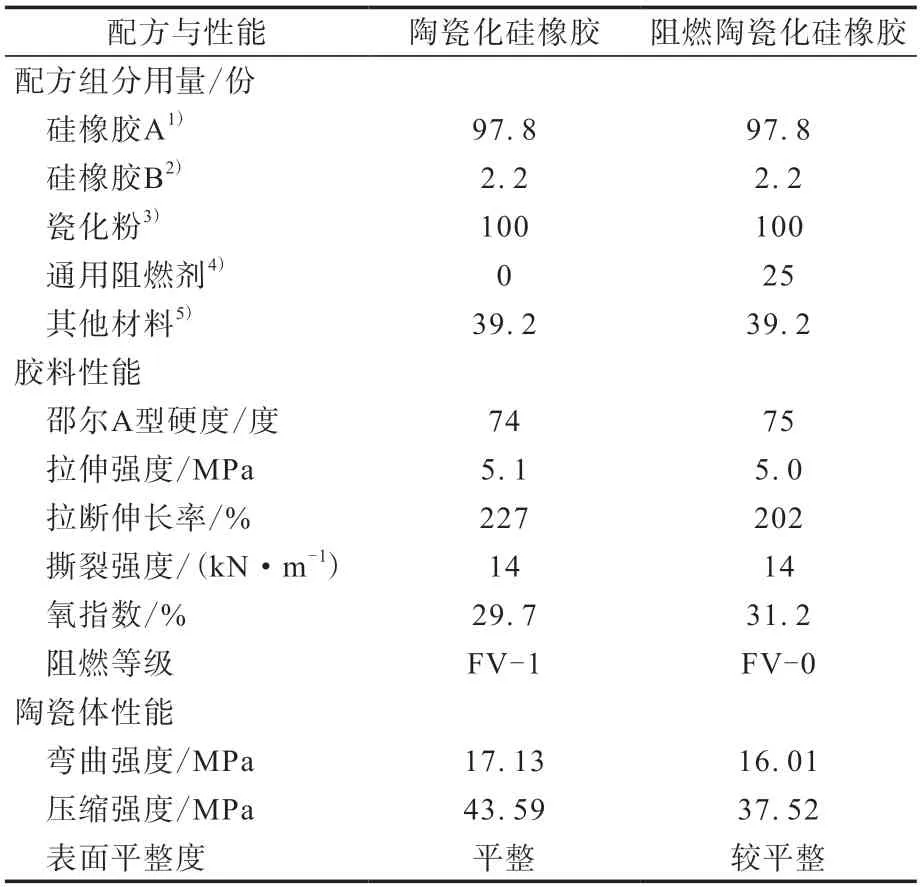

将云母粉与其他矿物填料复配的成瓷组合物一般称为瓷粉或瓷化粉,商品化瓷化粉的成分一般不披露。一份研究报告[48]报道了采用自配的瓷化粉制备陶瓷化硅橡胶,瓷化粉15 μm白云母/44 μm白云母/硅灰石/硅藻土/碳酸钙/硼酸锌的优化质量比为9/9/6/2.7/4/2.7,在此基础上添加通用阻燃剂,制备了性能良好的阻燃陶瓷化硅橡胶,试验结果见表9。

表9 陶瓷化和阻燃陶瓷化硅橡胶试验配方和性能Tab.9 Test formulations and properties of ceramifying and flame-retardant ceramifying silicone rubbers

从陶瓷化硅橡胶专利的申请时间来看,我国陶瓷化硅橡胶的研究呈现出起步晚、发展快的特点。2009年之前,全球陶瓷化硅橡胶的专利申请主要来自于美国、日本等国家,直到2009年我国才提交了第1件陶瓷化硅橡胶的专利申请。

根据中国知识产权战略网报道,截至2017年4月,在全球已公开的90件陶瓷化硅橡胶的专利申请中,来自中国申请人的专利申请有62件,占全部申请量的69%。其中深圳沃尔核材有限公司提交的专利申请最多,共有11件[49]。此外还有许多企业申请了陶瓷化硅橡胶的专利,这些企业有深圳市安品有机硅材料有限公司、浙江炬泰新材料科技有限公司、傲优新材料科技(上海)有限公司、成都众一高材科技有限公司、东莞市天桉硅橡胶科技有限公司、山东兆圭高分子科技有限公司等。高等院校和中国科学院等还申请了14项有关陶瓷化硅橡胶的专利。企业专利最主要的应用领域是防火电缆防护层以及陶瓷化硅橡胶混炼胶的生产。