混炼工艺及白炭黑/炭黑并用比对NR胶料性能的影响

于博全,林广义*,王 宏,屈思远,王 佳

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.山东省高分子材料先进制造重点实验室,山东 青岛 266061)

混炼是橡胶加工中一道关键工序,直接影响橡胶制品的性能。传统的胶料混炼工艺大多采用密炼机干法混炼,其能耗占橡胶制品生产能耗的40%左右,特别是白炭黑胶料混炼,因白炭黑不易混合,往往需要多段混炼,会对环境造成更严重的污染[1-2]。对混炼工艺进行创新、开发新节能混炼工艺是目前橡胶行业发展的重点之一。

橡胶湿法混炼工艺是以胶乳和粉状填料为原料,先将粉状填料分散在水中制成分散液,然后将粉状填料分散液与胶乳混合,经过凝聚共沉、脱水干燥等过程制成混炼胶,以达到填料分散均匀、改善硫化胶物理性能的目的,同时生产过程中降低了能耗,减少了粉尘污染,更易实现生产的连续化和自动化[3-9]。

本工作在湿法混炼工艺的基础上进一步创新,采用液相叠层法混炼工艺制备NR胶料,探究白炭黑/炭黑并用比对NR胶料性能的影响,并与采用干法混炼工艺制备的NR胶料进行对比,以期解决干法混炼工艺能耗大、环保性差等问题。

1 实验

1.1 原材料

天然胶乳(总固形物质量分数为0.6,pH值约为10.0),青岛华夏橡胶有限公司产品;炭黑N115,上海卡博特化工有限公司产品;白炭黑,牌号1165MP,罗地亚白炭黑(青岛)有限公司产品;甲酸(絮凝剂),国药集团化学试剂有限公司产品;氧化锌、硬脂酸、防老剂4010、促进剂MBTS和硫黄,市售品。

1.2 基本配方

天然胶乳 100(以总固形物计),白炭黑/炭黑 50,硅烷偶联剂Si69 1.5,氧化锌 4,硬脂酸 2,防老剂4010 2,硫黄 2,促进剂MBTS 1.3。

1.3 主要设备和仪器

X300型哈克密炼机和XKJ-150型开炼机(辊速比为1∶1.25),青岛科技大学产品;CH-01BM型超声波清洗机,苏州创辉电子有限公司产品;QLB-400×400×2型平板硫化机,上海第一橡胶机械厂有限公司产品;M-2000-AN型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;LFA447型激光闪光导热分析仪,德国耐驰公司产品;LX-A型硬度计,上海六菱仪器厂产品;AI-70000M型万能拉力试验机,高铁检测仪器(东莞)有限公司产品;UD-3500型炭黑分散度测试仪,中国台湾优肯科技股份有限公司产品。

1.4 试样制备

1.4.1 液相叠层法混炼

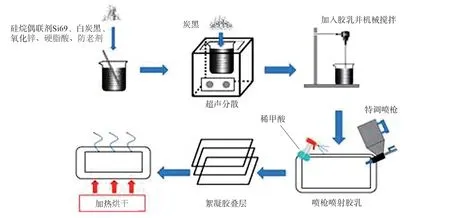

为保证液相叠层法混炼过程中粉状填料分散液的稳定,避免分散液中物质产生分层状态,需降低分散液中物质的沉降速度[10],因此使用球磨机将分散相磨得尽可能细。液相叠层法混炼工艺过程如图1所示。

图1 液相叠层法混炼工艺示意Fig.1 Schematic diagram of liquid phase lamination mixing process

(1)将小料和白炭黑在球磨机中研磨后倒入烧杯,加入适量去离子水,超声振荡30 min。

(2)将炭黑加入烧杯中,再次超声振荡30 min。

(3)将超声振荡混合液转移至机械搅拌机内并搅拌,转子转速为30 r·min-1,在搅拌过程中缓慢加入天然胶乳,混合10 min后制得胶乳混合液。

(4)将胶乳混合液加入特调喷枪中并再次搅拌。

(5)使用特调喷枪将胶乳混合液在平台上喷洒一层,同时将配置好的稀甲酸用喷壶均匀喷洒在胶乳混合液上以絮凝,取下该层絮凝胶乳,重复该过程并将絮凝胶层层堆叠。

(6)将堆叠的絮凝胶放置于干燥箱中烘烤12 h。

(7)将烘干的絮凝胶在开炼机上过辊后剪成条状,再在干燥箱中干燥12 h。

(8)开炼机辊温设定为30 ℃,将干燥的絮凝胶加入开炼机混炼,包辊1 min后加入硫黄和促进剂,混炼2 min后左右割刀各5次,打三角包和卷片10次,下片。混炼胶停放12 h备用。

1.4.2 干法混炼

(1)将白炭黑在球磨机中研磨后倒入烧杯,加入适量去离子水,超声振荡30 min。

(2)将超声振荡液转移至机械搅拌机内并搅拌,转子转速为30 r·min-1,边搅拌边缓慢加入天然胶乳,混合10 min后制得胶乳混合液。

(3)向胶乳混合液中加入甲酸以使胶乳絮凝,将絮凝胶剪成条状。

(4)密炼机密炼初始温度为90 ℃,转子转速为80 r·min-1,放入絮凝胶混炼1 min,然后加入小料混炼1 min,加入炭黑(分2次加入,每次混炼1 min),混炼均匀后排胶。

(5)开炼机辊温设定为30 ℃,将一段混炼胶加入开炼机混炼,包辊1 min后加入硫黄和促进剂,混炼2 min后左右割刀各5次,打三角包和卷片10次,下片。混炼胶停放12 h备用[11]。

1.4.3 硫化工艺

混炼胶放入压片模具中,在平板硫化机上硫化,硫化条件为150℃/10 MPa×t90。硫化胶停放12 h后进行性能测试。

1.5 测试分析

(1)硫化特性。硫化特性按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》测试,温度 150 ℃,时间 30 min,频率 100 Hz。

(2)Payne效应。采用RPA2000橡胶加工分析仪进行应变扫描和频率扫描。应变扫描条件为:应变范围 0.7%~70%,频率 0.1 Hz,温度120 ℃。频率扫描条件为:频率范围 0.10~15 Hz,温度 120 ℃,应变 7%。

(3)导热性能。混炼胶(12.7 mm×12.7 mm)放置在导热分析仪的自动进样器中,采用温度传感器测试温度。

(4)物理性能。硬度按照GB/T 2411—2008《塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)》进行测试;拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试(哑铃状试样),撕裂强度按照GB/T 529—2008《硫化橡胶或热塑性橡胶 撕裂强度的测定(裤形、直角形和新月形试样)》进行测试(直角形试样),拉伸速率均为500 mm·min-1。

(5)炭黑分散性。采用炭黑分散度测试仪观测混炼胶的炭黑分散状态。

2 结果与讨论

2.1 硫化特性

白炭黑/炭黑并用比和混炼工艺对NR混炼胶硫化特性的影响见表1。

表1 白炭黑/炭黑并用比和混炼工艺对NR混炼胶硫化特性的影响Tab.1 Effect of silica/carbon black blending ratios and mixing processes on vulcanization characteristics of NR compounds

从表1可以看出:随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的FL和Fmax均呈增大趋势,这是由于填料网络结构的生成使胶料的流动性降低的缘故;t10和t90基本呈延长趋势,表明胶料的加工安全性提高,硫化速率降低,这是由于白炭黑为无机纳米填料,与NR的相容性较差的缘故。

从表1还可以看出,白炭黑/炭黑并用比相同时,采用液相叠层法混炼工艺的NR混炼胶的t90比采用干法混炼工艺的NR混炼胶略有缩短(白炭黑/炭黑并用比为10/40除外),这可能是因为采用液相叠层法混炼工艺的NR混炼胶的填料分散均匀性比采用干法混炼工艺的NR混炼胶好,因此其导热性能更好,热传导更快,从而t90缩短。

2.2 Payne效应

白炭黑/炭黑并用比对采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的储能模量(G′)-应变(ε)曲线的影响分别如图2和3所示。Payne效应用来表征无机填料在胶料中的分散效果,随着应变的增大,储能模量降幅(ΔG′)越小,Payne效应越弱,表明填料的分散性越好。

图2 白炭黑/炭黑并用比对采用液相叠层法混炼工艺的NR混炼胶G′-ε曲线的影响Fig.2 Effect of silica/carbon black blending ratios on G′-ε curves of NR compounds with liquid phase lamination mixing process

从图2可知,随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺的NR混炼胶的ΔG′增大,Payne效应呈增强趋势,填料分散效果变差。这是由于炭黑与白炭黑并用时,白炭黑占比增大,混炼胶内部形成的结合点减少,交联化网络结构较差,即使是在液态更易混合的情况下,混炼过程中白炭黑相比于炭黑仍更容易团聚,导致胶料的混炼不均匀性增强。

从图3可以看出:采用干法混炼工艺时,以炭黑为主导的补强体系,混炼胶的混炼效果好;随着白炭黑/炭黑并用比的增大,混炼胶的ΔG′呈增大趋势,Payne效应呈增强趋势,填料分散效果变差。

图3 白炭黑/炭黑并用比对采用干法混炼工艺的NR混炼胶G′-ε曲线的影响Fig.3 Effect of silica/carbon black blending ratios on G′-ε curves of NR compounds with dry mixing process

2.3 导热性能

白炭黑/炭黑并用比和混炼工艺对NR混炼胶导热性能的影响见图4。

图4 炭黑/白炭黑并用比和混炼工艺对NR混炼胶导热性能的影响Fig.4 Effect of silica/carbon black blending ratios and mixing processes on thermal conductivity of NR compounds

从图4可以看出:随着白炭黑/炭黑并用比的增大,NR混炼胶的导热性能呈降低趋势;采用液相叠层法混炼工艺的NR混炼胶的导热性能优于采用干法混炼工艺的NR混炼胶。分析认为:白炭黑/炭黑并用比增大,白炭黑团聚现象加重,胶料的混炼均匀性下降,不能形成良好的导热网络,其导热性能下降;采用液相叠层法工艺时胶料混炼过程中填料分散更均匀,混炼胶的导热性能更高。

2.4 物理性能

炭黑用量小于一定值时,其在胶料中的分散程度大体相同;炭黑用量达到一定值时,其会大幅提升硫化胶的物理性能;炭黑用量过大时,其会影响硫化胶的微观网络结构,造成炭黑团聚,甚者降低硫化胶的物理性能。因此,对于硫化胶的物理性能,炭黑用量是个很重要的因素[12-15]。

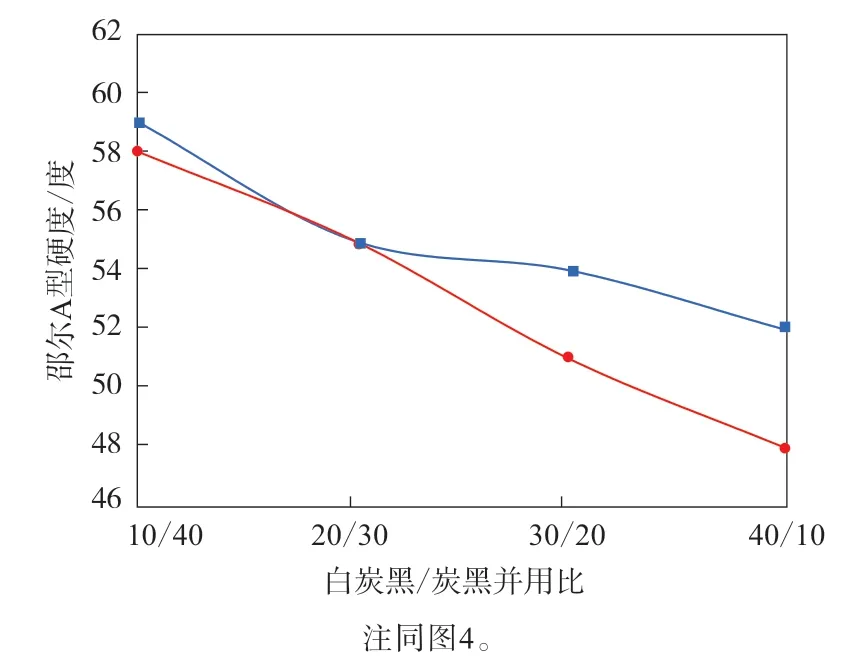

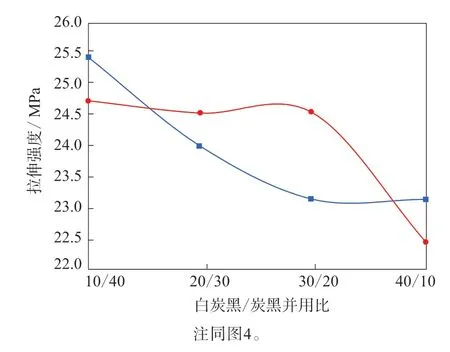

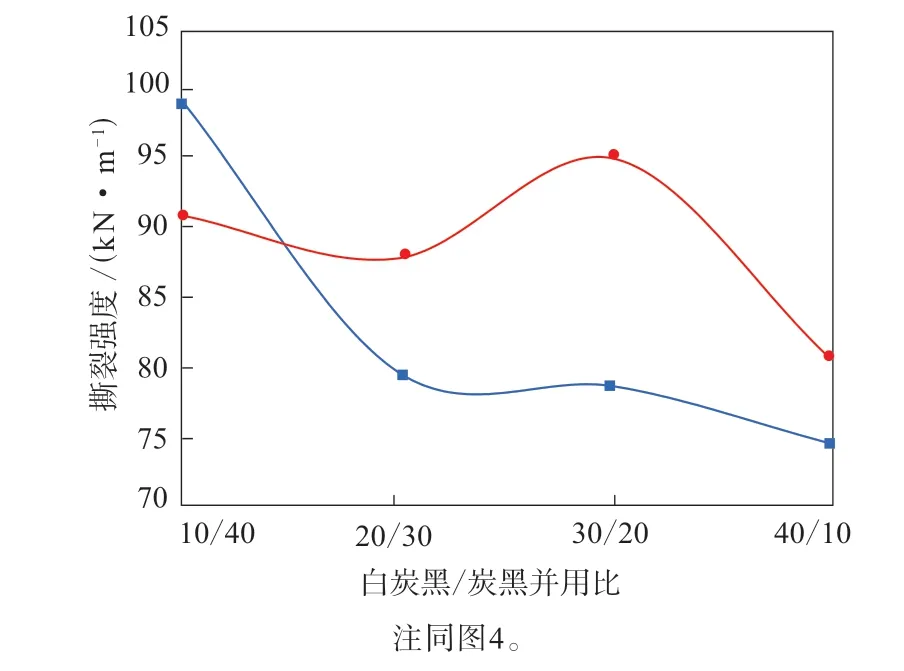

白炭黑/炭黑并用比和混炼工艺对NR硫化胶邵尔A型硬度、拉伸强度、拉断伸长率和撕裂强度的影响分别见图5—8。

从图5可以看出:随着白炭黑/炭黑并用比的增大,NR硫化胶的邵尔A型硬度逐渐下降,原因可能是白炭黑相比炭黑更易在胶料内部团聚,从而使硫化胶的硬度下降;在试验范围内,白炭黑/炭黑并用比为10/40时NR硫化胶的邵尔A型硬度最大,采用液相叠层法混炼工艺和干法混炼工艺的NR硫化胶的邵尔A型硬度分别为59和58度,相差不大。

图5 炭黑/白炭黑并用比和混炼工艺对NR硫化胶邵尔A型硬度的影响Fig.5 Effect of silica/carbon black blending ratios and mixing processes on Shore A hardnesses of NR vulcanizates

从图6可以看出:随着白炭黑/炭黑并用比的增大,NR硫化胶的拉伸强度基本呈降低趋势;在试验范围内,白炭黑/炭黑并用比为10/40时NR硫化胶的拉伸强度最大,采用液相叠层法混炼工艺和干法混炼工艺的NR硫化胶的拉伸强度分别为25.5和24.5 MPa,相差不大。

图6 炭黑/白炭黑并用比和混炼工艺对NR硫化胶拉伸强度的影响Fig.6 Effect of silica/carbon black blending ratios and mixing processes on tensile strengths of NR vulcanizates

从图7可以看出:随着白炭黑/炭黑并用比的增大,NR硫化胶的拉断伸长率总体呈下降趋势;在试验范围内,白炭黑/炭黑并用比为10/40时NR硫化胶的拉断伸长率最大,采用液相叠层法混炼工艺和干法混炼工艺的NR硫化胶的拉断伸长率分别为612%和563%。

图7 炭黑/白炭黑并用比和混炼工艺对NR硫化胶拉断伸长率的影响Fig.7 Effect of silica/carbon black blending ratios and mixing processes on elongations at break of NR vulcanizates

从图8可以看出:随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺的NR硫化胶撕裂强度逐渐下降;在试验范围内,白炭黑/炭黑并用比为10/40时NR硫化胶的撕裂强度最大,为99 kN·m-1,白炭黑/炭黑并用比为40/10时NR硫化胶的撕裂强度最小,为75 kN·m-1。

图8 炭黑/白炭黑并用比和混炼工艺对NR硫化胶撕裂强度的影响Fig.8 Effect of silica/carbon black blending ratios and mixing processes on tear strengths of NR vulcanizates

从图8还可以看出:采用干法混炼工艺的NR硫化胶的撕裂强度先降低后提高再降低;在试验范围内,白炭黑/炭黑并用比为30/20时NR硫化胶的撕裂强度最大,为95 kN·m-1,白炭黑/炭黑并用比为40/10时NR硫化胶的撕裂强度最小,为81 kN·m-1。

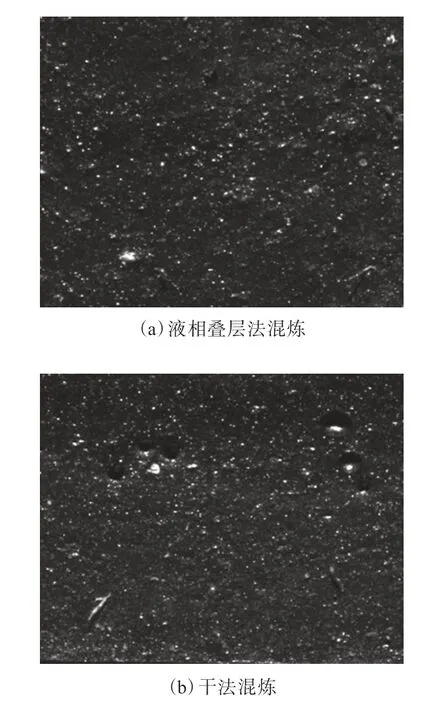

2.5 炭黑分散性

白炭黑/炭黑并用比为10/40时采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的炭黑分散状况见图9。

图9 采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的炭黑分散情况Fig.9 Carbon black dispersions of NR compounds with liquid phase lamination mixing process and dry mixing process

从图9可以看出:采用干法混炼工艺的NR混炼胶表面光滑,但是含有较多气孔,这是由于在混炼过程中炭黑及小料加入絮凝胶时炭黑易团聚,炭黑分散不均匀;采用液相叠层法混炼工艺的NR混炼胶表面光滑,气泡减少,炭黑聚团直径更小,团聚程度更小,分散更为均匀,表明液相叠层法混炼工艺更有利于炭黑分散。

3 结论

采用液相叠层法混炼工艺制备NR胶料,研究白炭黑/炭黑并用比对NR胶料性能的影响,并与采用干法混炼工艺制备的NR胶料进行对比,得出以下结论。

(1)随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的FL和Fmax均呈增大趋势,t10和t90基本呈延长趋势,采用液相叠层法混炼工艺的NR混炼胶t90比采用干法混炼工艺的NR混炼胶略有缩短。

(2)随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的Payne效应均呈增强趋势,填料分散效果变差。

(3)随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺和干法混炼工艺的NR硫化胶的硬度、拉伸强度和拉断伸长率总体呈下降趋势;采用液相叠层法混炼工艺的NR硫化胶撕裂强度逐渐下降,采用干法混炼工艺的NR硫化胶撕裂强度先降低后提高再降低。

(4)随着白炭黑/炭黑并用比的增大,采用液相叠层法混炼工艺和干法混炼工艺的NR混炼胶的导热性能均呈下降趋势,采用液相叠层法混炼工艺的NR混炼胶的导热性能优于采用干法混炼工艺的NR混炼胶。

(5)采用干法混炼工艺的NR混炼胶易出现气孔现象,采用液相叠层法混炼工艺的NR混炼胶气泡减少,炭黑聚团直径更小,团聚程度更小,分散更为均匀。