轮胎成型机在帘布传送过程中的防拉伸改造

刘天友

(贵州轮胎股份有限公司,贵州 贵阳 550008)

汽车工业和高速公路的快速发展对轮胎及其生产设备提出了更高的要求[1]。我公司目前轮胎生产使用的天津赛象科技股份有限公司的成型机由于帘布在传送过程中前、中、后3段传送带由同一个电动机驱动,且电动机安装在前段,只能保证前段和中段传送带驱动辊筒转速一致。为防止帘布在后段传送过程中过度拉伸,进行了设备改造[2-5],现简介如下。

1 问题分析

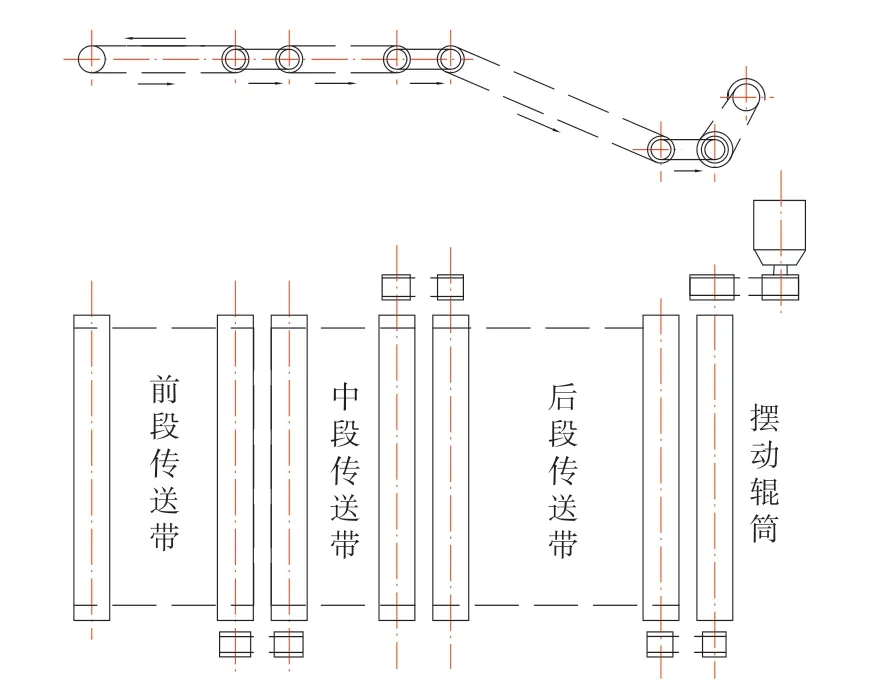

改造前帘布传动结构如图1所示。传送带具有弹性,受拉力后会产生弹性变形,而且其工作时紧边拉力大于松边拉力,因此紧边的弹性变形大于松边。传送带绕上主动辊轮缘时,其线速度与辊筒轮缘的圆周运动速度相等,但在离开辊筒轮缘过程中,传送带所受拉力逐渐减小,其弹性变形随之减小,即传送带随之逐渐后缩,因此在轮缘表面上产生向后相对滑动。同理,传送带从绕上从动辊筒轮缘到离开的过程中,所受拉力逐渐增大,弹性变形也随之增大,即传送带逐渐伸长,因此传送带在辊筒轮缘表面上产生向前相对滑动。这是平带传动中不可避免的一种物理现象,从而不能得到准确的平带传动比,其相对滑动率一般在1%~2%之间,再加上后段传送带长、坡度大,在帘布重力作用下产生向后的拉力,更增大了后段传送带的相对滑动量,从而导致后段传送带速度总是比中段和前段慢,造成帘布拉伸,正常情况下拉伸率为1%~2%。

图1 改造前帘布传动结构示意

随着传送带使用时间的延长,由于辊筒表面与传送带的相对磨损,二者之间的摩擦因数逐渐减小,产生相对滑动的距离增大,帘布在传送过程中的拉伸也随之增大。我公司1#—4#成型机就是实例,由于使用时间已达10年,传送带和辊筒均磨损,摩擦因数变小,导致传送带滑动量增大,造成帘布拉伸严重。

我公司目前使用的所有天津赛象科技股份有限公司的成型机帘布传送带均采用前段驱动,由于传送带与驱动辊筒的相对滑动,中段速度均大于后段,帘布从后段传送到中段均有拉伸。

根据公司现有设备的结构状况,经过对国内外先进成型机的结构和使用情况进行分析对比,总结帘布拉伸过大的主要原因为电动机驱动的主动辊筒位置不合理和辊筒与传送带表面磨损。

2 改造方案确定

根据上述分析,为防止帘布在传送过程中拉伸,可以采用以下两种改造方案。

(1)方案一。将电动机安装到后段,电动机驱动后段主动辊筒带动后段传送带,由后段传送带驱动后段从动辊筒,再由后段从动辊筒通过同步带驱动中段主动辊筒,中段主动辊筒带动中段传送带驱动从动辊筒,由中段从动辊筒通过同步带驱动前段主动辊筒带动前段传送带,即使传送带和驱动辊筒有相对滑动,也能保证前、后段传送带速度一致,有效防止帘布在传送过程中拉伸。此方案易于实施,但改进工作量比较大。

(2)方案二。前后段驱动电动机分开,调整电动机转速控制传送带前后段速度,达到防止帘布在传送过程中拉伸的目的。此方案实施投入大,需要增设电动机、驱动器、变频器及同步带轮等辅助部件。

经过分析和对比,决定采用方案一,其驱动结构如图2所示。

图2 改造后帘布传动结构示意

方案一采用后段驱动,即使后段传送带有相对滑动,也能保证前后段传送带之间速度接近,使前段速度不大于后段,有效防止帘布在传送过程中拉伸。

3 改造效果分析

改造前1#—4#成型机帘布在传送带上的拉伸情况如表1所示。

表1 改造前1#—4#成型机帘布在传送带上的拉伸情况

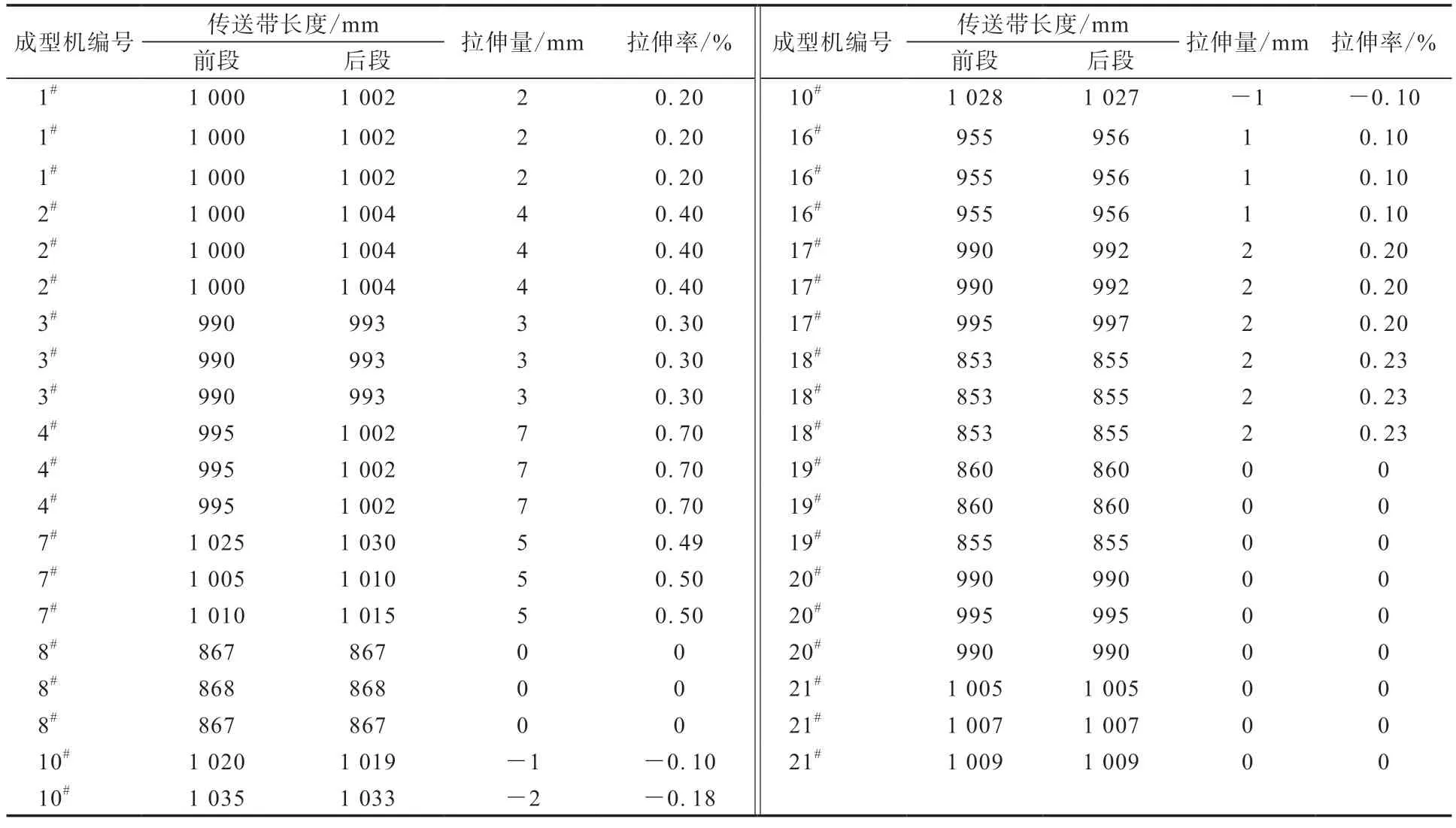

成型机改造后帘布在传送带上的拉伸情况如表2所示。

表2 改造后成型机帘布在传送带上的拉伸情况

对比表1和2数据可以看出,改造后帘布传送拉伸率由2.85%~4.51%降至0.70%以下,达到生产工艺要求。

4 结语

针对轮胎成型机在帘布传送过程中的拉伸问题,提出将电动机安装到后段的改造方案。改造后帘布从后段传送到前段,帘布的拉伸得到了有效控制,传送拉伸率由2.85%~4.51%降至0.70%以下,满足生产工艺要求,能保证帘布在传送过程中钢丝不会拉稀,胎坯定型后钢丝帘布受力均匀,不会因钢丝分布不均而产生应力集中,导致胎体爆裂等问题,对提高成品轮胎质量有很大帮助。