全钢子午线轮胎花纹与地面的接触特性研究

王 琳,粟本龙

[1.山东天弘司法鉴定所,山东 威海 264209;2.哈尔滨工业大学(威海)橡胶复合材料与结构研究所,山东 威海 264209]

轮胎是橡胶工业的重要产品之一,在车辆中起着支承负荷、传递力(制动力、驱动力和转向力)的作用,而这些力均产生于轮胎与地面的接触区域[1]。此外,随着汽车工业的快速发展,对轮胎的安全性、舒适性和经济性等方面的要求也不断提高,而这些也都与轮胎的接地特性相关。全钢子午线轮胎是应用广泛的轮胎之一,其对道路车辆安全的作用越来越受关注。

自1981年,国外学者已开始关注轮胎与地面的接触印痕研究,由于其能反映轮胎的基本性能,为设计提供非常有用的信息,且测量方法简单,结果易于分析,因此接地印痕已成为轮胎性能检测程序的首个考察对象[2]。目前,国内外学者已广泛展开轮胎与地面的接触特性研究。怀文青等[3]在重构三维路面谱的基础上,构建了三维轮胎和路面接触模型,对轮胎与路面的相互作用响应开展了研究。林旭等[4]采用ANSYS有限元软件建立了汽车轮胎接地有限元分析模型,研究了轮胎与道路接触的应力及应变分布。王国林等[5]以205/55R16轮胎为研究对象,考虑轮胎接地的胎肩区、过渡区和中心区,采用主成分法揭示了各接地参数与干-湿抓着性能之间的定量关系。后又基于全反射的光学原理研制了测量轮胎接地压力分布的试验平台[6]。罗哲等[7]针对255/70R22.5 16PR全钢子午线轮胎,采用有限元仿真方法,通过调整带束层压力分担率,改善了轮胎接地印痕形状。车辆工况对轮胎与地面的接触特性有较大影响,启动时的接触压力和摩擦应力剪切力最大[8]。S.H.KOEHNE[9]研究了光面轮胎和花纹的接地压力分布,结果表明带有纵条或块状花纹的边缘接触压力非常大,且分布不连续。

轮胎接地特性对轮胎性能及车辆安全有重要影响,因此考虑实际花纹的接地性能分析具有指导意义。本工作以12R22.5全钢子午线轮胎为研究对象,基于Abaqus有限元仿真软件建立带花纹轮胎的有限元仿真模型,对不同负荷和充气压力下的接地形状和压力分布进行分析,揭示其影响规律。

1 轮胎有限元仿真建模

1.1 轮胎模型

轮胎有限元模型是基于精细描述轮胎物理结构基础上建立的轮胎数值模型。

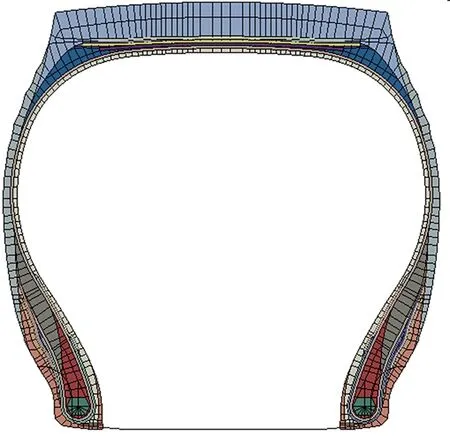

本工作采用哈尔滨工业大学的仿真分析软件TYABAS3.0进行前处理分析,可得到轮胎二维网格划分,二维网格由1 292个节点和1 214个单元组成,见图1。

图1 轮胎二维模型

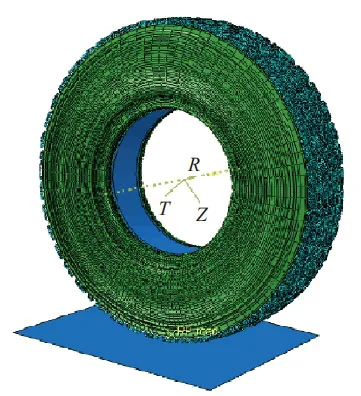

基于二维分析结果,采用Abaqus 中的Symmetric Model Generation和Symmetric Results Transfer命令从二维分析结果生成三维轮胎模型。再结合基于UG三维建模软件的曲面和实体建模功能,完成花纹的三维建模,最终导入Abaqus进行三维花纹网格划分,并将花纹底面通过Tie与光面轮胎顶面进行耦合,即可得到轮胎花纹接地分析有限元模型,见图2。其中,底面和轮辋不考虑变形,采用解析刚体与参考点耦合;轮辋与轮胎胎圈表面通过摩擦接触实现模拟充气过程的装配;地面与花纹外表面摩擦接触。

图2 带花纹轮胎三维模型

轮胎橡胶材料采用Marlow超弹性本构模型,直接输入应力-应变曲线数据。钢丝帘线等骨架材料采用Rebar单元埋入橡胶基体中,采用线弹性本构模型。

1.2 轮胎与地面的接触模型

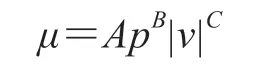

轮胎与地面的摩擦特性直接影响车辆驱动制动性能、操纵性能、滚动阻力和胎面磨损等[10-11]。由于橡胶的超弹性,其接触摩擦行为也主要由其粘弹性本质所主导,与接触压力、滑动速度、温度和地面粗糙度等因素相关。结合工程应用,本工作采用较为成熟的幂函数摩擦模型[12],公式如下:

式中,μ为摩擦因数;p为接触压力,N;v为滑动速度,m·s-1;A,B,C为与摩擦因数相关的参数。

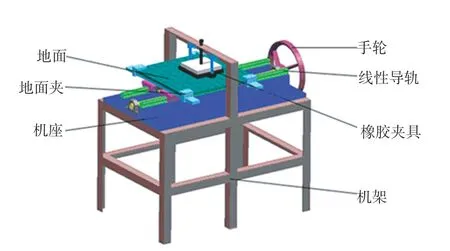

基于研制的胎面与路面摩擦试验装置(见图3)测得的摩擦数据,可拟合得到摩擦因数模型。

图3 胎面与路面摩擦试验装置

1.3 边界与负荷条件

接地压力是研究轮胎接地特性的基础,为研究轮胎在不同充气压力和负荷以及不同工况下的接地压力,对轮胎在0.93和1.10 MPa两种充气压力以及2 840,3 550和4 260 kg三种负荷情况进行仿真分析。充气压力施加在轮胎内表面,轮胎与轮辋接触,轮辋固定;通过地面给轮胎施加负荷;轮胎与轮辋的摩擦因数为0.35,轮胎与地面的摩擦因数为0.7。

2 结果与讨论

2.1 负荷对接地压力的影响

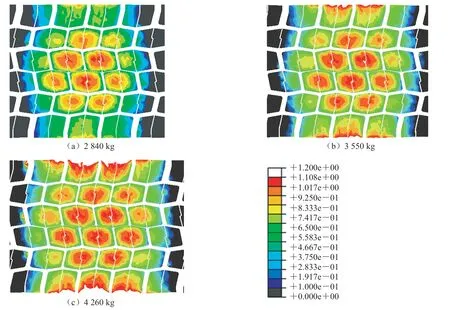

轮胎在标准充气压力0.93 MPa、不同负荷下的接地压力分布如图4所示。

从图4可以看出,随着负荷的增大,轮胎接地压力增大,且向肩部转移,接地压力呈不完全对称分布。

2.2 充气压力对接地压力的影响

轮胎在3 550 kg标准负荷及0.93和1.10 MPa充气压力下的接地压力仿真与试验测试结果如图5所示(压力颜色杆与图4一致)。

图4 不同负荷下轮胎的接地压力分布

从图5可以看出,轮胎接地压力分布的仿真结果与实测结果相吻合,充气压力增大,接地压力也增大,且向中心区域集中。

图5 不同充气压力下轮胎的接地压力分布

2.3 不同工况下的接地压力

当轮胎纯滚动时,作用在轮胎与地面间的驱动力为零。如驱动力不为零,则轮胎处于驱动或制动工况。制动状态是当轮胎的滚动角速度足够小,从而使得全部或部分的轮胎与路面间的接触节点发生滑动,因而轮胎与路面间产生的纵向力是阻碍轮胎前进的;同样,驱动状态是当轮胎的滚动角速度足够大,从而使得全部或部分的轮胎与路面间的接触节点发生滑动,因而轮胎与路面间产生的纵向力是推动轮胎前进的。工况对轮胎与地面的接触压力影响显著,进而影响轮胎与地面的接触特性。由于带花纹轮胎复杂工况下的有限元分析计算时间长且收敛性差,故采用纵向等效花纹对复杂工况下的接地压力进行研究。

标准负荷与标准充气压力下,不同工况轮胎与地面的最低断面的接地压力分布如图6所示。

从图6可以看出,启动、侧偏和转弯等复杂工况对轮胎与地面的接触压力影响显著,转弯尤其明显。复杂工况下轮胎接地压力分布变得不均,易导致偏磨,影响轮胎行驶安全。

图6 不同工况下轮胎的接地压力分布

3 结论

采用有限元方法建立了带花纹轮胎接地的三维有限元仿真模型,分析了不同充气压力和负荷及工况下的轮胎接地压力变化规律。主要结论如下。

(1)随着负荷的增大,轮胎接地压力增大,且向肩部转移;接地压力呈非完全对称分布。

(2)接地压力分布的仿真结果与实测结果相吻合;充气压力增大,接地压力也增大,且向中心区域集中。

(3)启动、侧偏和转弯等复杂工况下,轮胎接地压力分布变得不均,易导致偏磨。