人造丝在缺气保用轮胎胎体中的应用

焦冬冬,王 君,黄义刚,董 康,徐 伟,徐 超,刘 杰

(青岛双星轮胎工业有限公司,山东 青岛 266400)

轿车轮胎的胎体骨架材料最初是锦纶帘线,20世纪50年代左右,由法国米其林公司起始,人造丝逐步取代锦纶帘线,成为轿车轮胎胎体主要的骨架材料。20世纪70年代,美国的轮胎制造企业率先在轿车轮胎胎体中应用聚酯帘线,因其价格较低廉,很快取代了人造丝[1-5],并占据主导地位,但在欧洲速度级别Z以上或高档轿车配套轮胎仍然采用人造丝,日本和美国的部分高端轿车轮胎也采用人造丝胎体[6-7]。

随着公路路况的不断改善,车辆速度越来越高,消费者对轮胎的安全性能越来越关注[8-11]。目前,部分高端轿车车型在开发初期,为追求安全性能,已将原来的普通子午线轮胎改为缺气保用轮胎,提高缺气保用轮胎的安全性是轮胎厂追求的目标[12-15]。

人造丝因尺寸稳定性极佳、生热低和滞后损失小,动态性能远优于锦纶和聚酯帘线,且具有优异的耐热性能,是缺气保用轮胎更优的选择。

本工作研究人造丝在缺气保用轮胎胎体中的应用,并与聚酯帘线进行对比。

1 实验

1.1 主要原材料

1840dtex/3人造丝,德国可丹卡公司产品。

1.2 主要设备

XLB-D 500×500×2型平板硫化机,湖州东方机械有限公司产品;Instron 5965型万能材料试验机,美国Instron公司产品;钢丝-纤维两用压延机,意大利科美立奥·艾克利公司产品;MAX成型机,荷兰VMI公司产品。

1.3 测试分析

目前,针对轮胎工业使用的人造丝相关型号,没有系统的国家检测标准及方法,根据化学纤维、粘胶纤维、轮胎用聚酯浸胶帘布以及国际人造纤维标准化局(BISFA)等相关标准,对人造丝各项指标检测方法确立如下。

(1)拉伸性能测试参照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,标距选择500 mm,拉伸速率为500 mm·min-1。预张力(F)计算公式如下:

式中:P为单位线密度的预张力,cN·dtex-1;T为名义线密度,dtex。本试验F=0.05×1 840=92 cN≈0.9 N。

(2)粘合强度测试参照GB/T 36020—2018《化学纤维 浸胶帘子线试验方法》,H抽出试样尺寸为25 mm×10 mm×10 mm,纱线沟槽宽度为0.8 mm,采用正常生产用胎体粘合胶料,硫化条件为161 ℃×20 min。

(3)干热收缩率测试参照GB/T 6505—2017《化学纤维 长丝热收缩率试验方法(处理后)》,温度为(170±3)℃,时间为(15±1)min。

(4)覆胶率测定参照BISFA标准方法,人造丝为纤维素纤维,降解液采用体积比为6∶1的甲酸(质量分数为0.88)/硫酸(质量分数为0.96)溶液,40~60 ℃水浴温度,溶解过程采用磁力搅拌,选用G1型漏斗,依次用甲酸-水-氢氧化铵-水冲洗,然后将漏斗放置在(105±5)℃环境中,烘干至质量恒定。

(5)直径测定参照GB/T 19390—2014《轮胎用聚酯浸胶帘子布》。

(6)捻度测定参照GB/T 14345—2008《化学纤维 长丝捻度试验方法》,加持距离为500 mm。

2 结果与讨论

2.1 人造丝基本性能

人造丝1840dtex/3性能检测结果如下:断裂强力 275.2 N,断裂伸长率 15.6%,45 N定负荷伸长率 1.4%,粘合强度(H抽出)143.7 N·cm-1,覆胶率 4.3%,直径 0.83 mm,捻度 350(初捻Z向、复捻S向)。

人造丝热稳定性极好,高温下尺寸无任何变化,因此其干热收缩率无法检测出数据。由于人造丝热稳定性优于锦纶和聚酯帘线,因此,在设计施工时,热膨胀率应有别于锦纶和普通聚酯帘线计算方式。

2.2 人造丝吸水性

人造丝吸水后的物理性能会下降,为研究其物理性能随调理环境变化而变化的规律,在实验室(温度20 ℃,相对湿度65%)检测前,设定5个调理环境变量方案,定量分析其断裂强力和断裂伸长率的变化,变量方案及检测结果见表1。

表1 调理变量方案及检测结果

由表1可见:与方案5相比,方案1和方案3人造丝的断裂强力分别提高10.9%和8.4%,断裂伸长率分别减小2.4%和1.6%。可见人造丝干态与湿态下的物理性能差异较大,因此轮胎生产现场工艺过程控制要更加严格,杜绝人造丝与潮湿空气的接触,以保证人造丝性能的一致性。

2.3 施工设计及生产工艺

2.3.1 施工设计

压延施工设计中人造丝直径为0.83 mm,与普通聚酯帘线相比,为提高其加工过程安全性,将覆胶厚度增大至1.4 mm。

成型施工设计中,人造丝尺寸稳定性极佳,高温下超低蠕变,因此在由轮胎材料分布图计算成型机头宽度参数时,应区别对待:原聚酯帘线需要考虑2%~3%的膨胀率,而人造丝高温下近乎零膨胀,在设定人造丝成型机头平宽时,需要在现有聚酯帘线机头平宽基础上增大2~8 mm,具体数值依据不同规格、不同内轮廓轮胎而定[5]。

2.3.2 生产工艺

因人造丝吸水后严重影响其物理性能,生产过程中应做好防潮措施,缩短中间流通时间。

压延采用钢丝和纤维两用压延设备,普通聚酯帘布压延时,干燥辊温度设定为105 ℃,因人造丝对水的敏感性,将干燥辊的温度提高至120 ℃,压延速度降至15 m·min-1,以便除去人造丝在导开后、附胶前过程中吸收的水分,保证其物理性能的一致性。

人造丝压延附胶后的大卷用塑料垫布密封,防止接触空气,存放在轮胎成型区域,在8 h内用完。直裁后的半成品用塑料垫布密封,存放于轮胎成型区域,2 h内用完。

建议将人造丝原丝、压延大卷、直裁半成品进行统一管控,密闭空间,严格控制温湿度,以更好地控制产品质量,同时便于生产组织。

2.4 成品性能

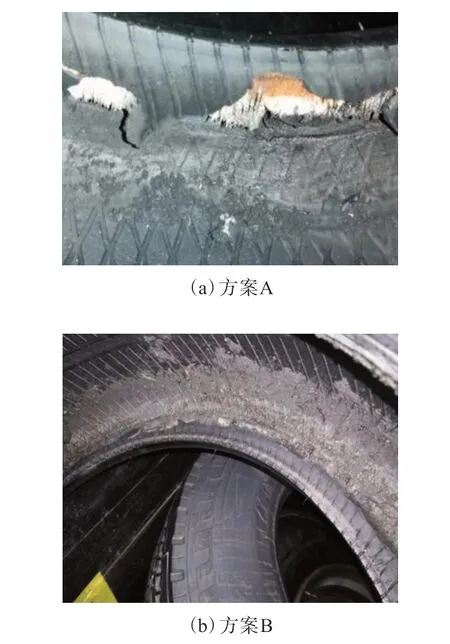

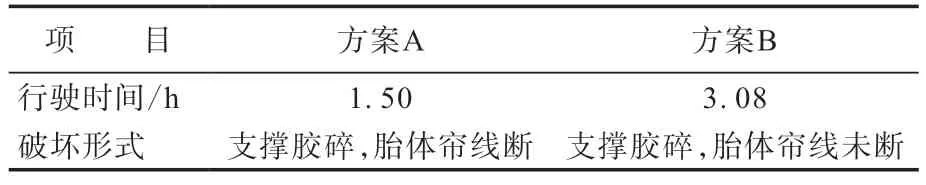

缺气保用轮胎成品试制选用常用规格245/45R18,成品轮胎零气压耐久性能试验结果见表2,方案A和B轮胎胎体分别使用聚酯帘线和人造丝。方案A和B轮胎破坏形貌如图1所示。

图1 零气压耐久性试验后轮胎破坏形貌

从表2可以看出,人造丝胎体轮胎比聚酯帘线胎体轮胎的零气压耐久性能表现优异,行驶时间延长1.58 h,且破坏的胎体帘线未断,说明胎体采用人造丝的缺气保用轮胎更加安全。

表2 成品轮胎零气压耐久性试验结果

3 结论

(1)人造丝具有极佳的尺寸稳定性,但吸水后严重影响其物理性能,在轮胎生产过程中应做好防潮工作。

(2)采用人造丝作为胎体骨架材料的缺气保用轮胎比采用聚酯帘线作为胎体骨架材料的缺气保用轮胎更加安全可靠,零气压下可行驶更长时间。