密炼机上压砣控制系统的改进效果

周 重

(山东永盛橡胶集团有限公司,山东 东营 257335)

密炼机是橡胶制品生产过程中的主要设备,由上压砣、下压砣、转子和混炼室等部分组成[1-5]。其中上压砣是密炼机的核心部件,其功能是为密炼室提供稳定的压力,是提高炼胶质量的关键因素[6-8]。早期生产的密炼机上压砣多采用气压控制系统,不仅噪声大,而且压力不稳定。采用液压控制系统控制上压砣压力较稳定,可提高混炼胶质量和生产效率。

为进一步优化生产,我公司对GK255型密炼机上压砣控制系统进行改进,即由气压控制系统改为液压控制系统。本工作从快检和实验室检测数据、炼胶段次优化和生产成本等方面对上压砣气压控制方法改进前后情况进行分析。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR20,马来西亚产品;炭黑N375,龙星化工股份有限公司产品;白炭黑,山东青州联科白炭黑有限公司产品;不溶性硫黄OT-20,山东尚舜化工有限公司产品。

1.2 配方

以全钢子午线轮胎带束层胶为例进行分析,其生产配方如下:NR 100,炭黑N375 42,白炭黑 10,氧化锌 8,癸酸钴 1.2,防老剂4020 2,不溶性硫黄OT-20 5,其他 8.9。

1.3 主要设备和仪器

GK255型密炼机,益阳橡胶塑料机械集团有限公司产品;XLB-Q600×600×3型平板硫化机,上海第一橡胶机械厂有限公司产品;MV2000型门尼粘度计、MDR2000型流变仪和T2000型电子拉力机,美国阿尔法科技有限公司产品;炭黑分散仪,北京万汇一方科技发展有限公司产品;双工位机床试验机,天津久荣车轮技术有限公司产品。

1.4 混炼工艺

1.4.1 上压砣气压控制混炼

采用4段混炼工艺。一段混炼转子转速为40 r·min-1,混炼工艺为:加入生胶→压压砣(55 s)→加入小料和炭黑(55 s)→提压砣清扫→压压砣(30 s)→提压砣清扫→压压砣(45 s或160 ℃)→排胶,总混炼时间为190 s。

二段混炼转子转速为30 r·min-1,混炼工艺为:加入一段混炼胶→压压砣(45 s)→加入小料和炭黑→压压砣(30 s)→提压砣清扫→压压砣(50 s或135 ℃)→ 排胶,总混炼时间为140 s。

三段混炼转子转速为25 r·min-1,混炼工艺为:加入二段混炼胶→压压砣(45 s)→提压砣清扫→压压砣(50 s或130 ℃)→排胶,总混炼时间为120 s。

终炼转子转速为15 r·min-1,混炼工艺为:加入三段混炼胶、硫黄和促进剂等→压压砣(55 s)→提压砣清扫→压压砣(45 s)→提压砣清扫→压压砣(50 s或100 ℃)→排胶,总混炼时间为190 s。

1.4.2 上压砣液压控制混炼

采用3段混炼工艺。一段、二段和终段混炼除总混炼时间分别为180,130和180 s,其余均同上压砣气压控制的一段、二段和终段混炼工艺。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 混炼工艺优化

密炼机上压砣改为液压控制系统后,上压砣压力非常稳定;胶料在密炼机中受到转子、上压砣、下压砣的剪切力增强。分别采用快检和实验室检测方法对各段液压控制上压砣混炼胶(试验胶料)和气压控制上压砣混炼胶(对比胶料)的各项性能进行测试。

2.1.1 不同段次混炼胶性能

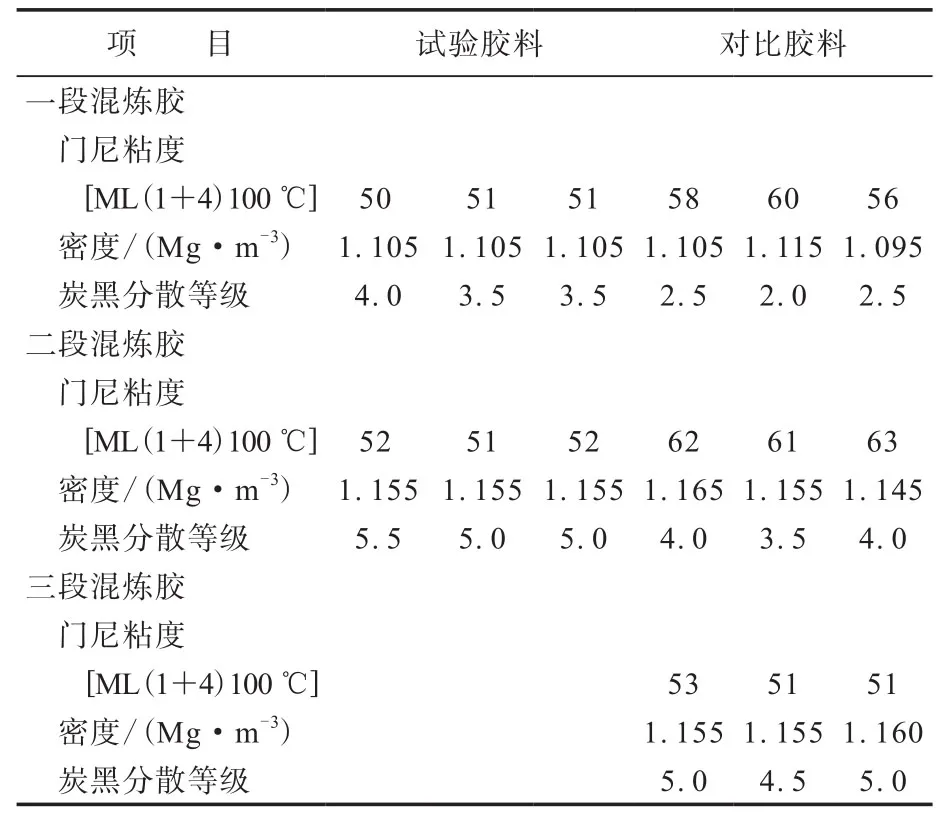

不同段次混炼胶的快检性能见表1。

表1 不同段次混炼胶的快检性能

由表1可以看出,密炼机上压砣改为液压控制系统后,相同段次的胶料门尼粘度减小、密度均匀性和炭黑分散等级提高。这说明密炼机上压砣采用液压控制系统的胶料、炭黑和小料在密炼机中混炼更均匀,密炼机剪切力增强,使混炼胶质量明显提高。

由表1还可以看出,密炼机上压砣采用液压控制系统的二段混炼胶性能与采用气压控制系统的三段混炼胶性能相当,即改进后可省去三段混炼工序。

2.1.2 终炼胶性能

终炼胶快检和实验室检测性能分别如表2和3所示。

表2 终炼胶快检性能

表3 终炼胶实验室检测性能

从表2和3可以看出,密炼机上压砣改为液压控制系统后,终炼胶混炼时间缩短了10 s,但终炼胶性能检测结果相当。这说明改进后的终炼胶混炼工艺完全可行,可以省去三段混炼工序。

2.2 成品性能

采用试验胶料和对比胶料分别生产了一批11.00R20和12.00R20全钢载重子午线轮胎,按照GB/T 4510—2015进行轮胎室内耐久性测试,结果如表4所示。

表4 轮胎室内耐久性测试结果

按照国家标准要求,轮胎耐久性测试时间超过47 h即为合格品,超过77 h即达到优级品要求。由表4可见,试验轮胎的耐久性能略优于对比轮胎,两种成品轮胎的耐久性能均达到国家标准优级品水平。

3 结论

(1)密炼机上压砣控制系统由气压控制改为液压控制后,炭黑分散性和混炼胶质量稳定性提高,成品轮胎耐久性能略有提高。

(2)密炼机上压砣控制系统改进后,胶料混炼工艺步骤减少、混炼时间缩短。改进前一台密炼机每天可生产420车胶料,改进后每车胶料混炼时间缩短了10 s,每天可多生产23车胶料,生产效率明显提高。

(3)密炼机上压砣控制系统改进前每天需要生产20车带束层三段混炼胶,改进后省去三段混炼工序,一年可节省电费和人力成本约10万元,经济效益显著。

(4)密炼机上压砣控制系统改进后生产的全钢载重子午线轮胎投放市场后反馈良好。

致谢:本文在撰写过程中得到我公司总工程师何井武的指导,在此表示感谢!