橡胶改性剂IDH在低滚动阻力轿车子午线轮胎中的应用

刘文国,董 康,陈亚婷,王鹭飞,韩 丹,王 越

(青岛双星轮胎工业有限公司,山东 青岛 266400)

充气轮胎在滚动时会产生滚动阻力[1],滚动阻力的产生是由多方面因素造成的,其中相当一部分滚动阻力的产生是因为轮胎变形而导致的能量耗散[2],这些能量耗散主要是由组成轮胎的各橡胶部件、帘布材料之间的内摩擦产生,从机理上来讲主要表现在橡胶分子链之间、橡胶分子链与填料之间、填料与填料之间以及帘布等材料之间的内摩擦[3],因此通过化学和物理的改性来削弱轮胎各材料之间的内摩擦(内耗)是降低轮胎滚动阻力的有效手段之一[4]。

随着轮胎标签法的普及推广,对轮胎性能的要求越来越苛刻,对于许多轮胎企业来说,只针对轮胎胎面胶配方进行优化设计来满足“魔三角”的综合平衡和严苛的标签等级已经越来越困难,因此改善除胎面外其他部件的滞后性能以及降低轮胎滚动阻力显得越来越重要[5-6]。

橡胶改性剂IDH是一种双酰肼类针对天然橡胶(NR)分子链的低生热改性剂[7],可以与NR分子链端基[8]或大分子链上的“醛基”中的C=O发生化学反应,从而对NR分子链进行化学改性,且在与NR分子链发生反应的同时与炭黑粒子表面官能团发生结合,因此一方面减少了橡胶分子链的自由末端[9],另一方面也可提高橡胶分子链与填料粒子的结合而促进炭黑分散,从而减小橡胶复合物中各组成材料之间的内摩擦,降低生热,以达到降低轮胎滚动阻力的目的[10]。

为考察橡胶改性剂IDH对炭黑填充NR硫化胶滞后性能和轮胎滚动阻力的改善效果,本工作主要研究其在低滚动阻力轿车子午线轮胎中的应用,并对其作用机理及性能影响因素进行探讨。

1 实验

1.1 主要原材料

NR,SMR20,马来西亚产品;稀土顺丁橡胶(BR),牌号CB24,阿朗新科高性能弹性体(常州)有限公司产品;改性BR,牌号1250H,日本瑞翁化学公司产品;炭黑N330,金能科技股份有限公司产品;炭黑N550,美国卡博特化工有限公司产品;炭黑N660,江西黑猫炭黑股份有限公司产品;橡胶改性剂IDH,日本大冢化学公司产品。

1.2 试验配方

小配合试验采用轮胎胎侧胶配方,探讨橡胶改性剂IDH的作用机理及相关性能影响因素,试验配方见表1。

表1 小配合试验配方 份

1.3 主要设备和仪器

BB-1600IM型密炼机,日本神钢株式会社产品;BL-6175-AL型开炼机,宝轮精密检测仪器有限公司产品;XLB D 500×500×2型平板硫化机,湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪、PREMIER MDR型无转子硫化仪和RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;Instron 5965型万能材料试验机,美国Instron公司产品;WAH17A型邵尔A型硬度计,英国Wallace仪器公司产品;Digi testⅡ型回弹试验机,德国博锐仪器公司产品;EPLEXOR 500N型动态热机械分析(DMA)仪,德国耐驰仪器公司产品;高低温德墨西亚屈挠试验机,中国台湾高铁检测仪器有限公司产品;滚动阻力试验机,德国Steinbichler公司产品;PCR轮胎高速耐久性试验机,天津久荣车轮技术有限公司产品。

1.4 试样制备

(1)母炼胶在密炼机中生产,转子转速为90 r·min-1。混炼工艺为:生胶→压压砣40 s→加炭黑、橡胶改性剂IDH、氧化锌、硬脂酸及其他→压压砣60 s→提压砣→压压砣至155 ℃排胶,开炼机下片。母炼胶停放4 h后,在密炼机中生产终炼胶,转子转速为40 r·min-1。混炼工艺为:母炼胶→压压砣20 s→加硫黄和促进剂→压压砣35 s→提压砣→压压砣至105 ℃排胶,在开炼机上打卷、打三角包后下片冷却。

(2)胶料在平板硫化机上硫化,硫化条件为161 ℃×15 min。

1.5 性能测试

各项性能均按相应的国家或企业标准测试。

2 结果与讨论

2.1 小配合试验

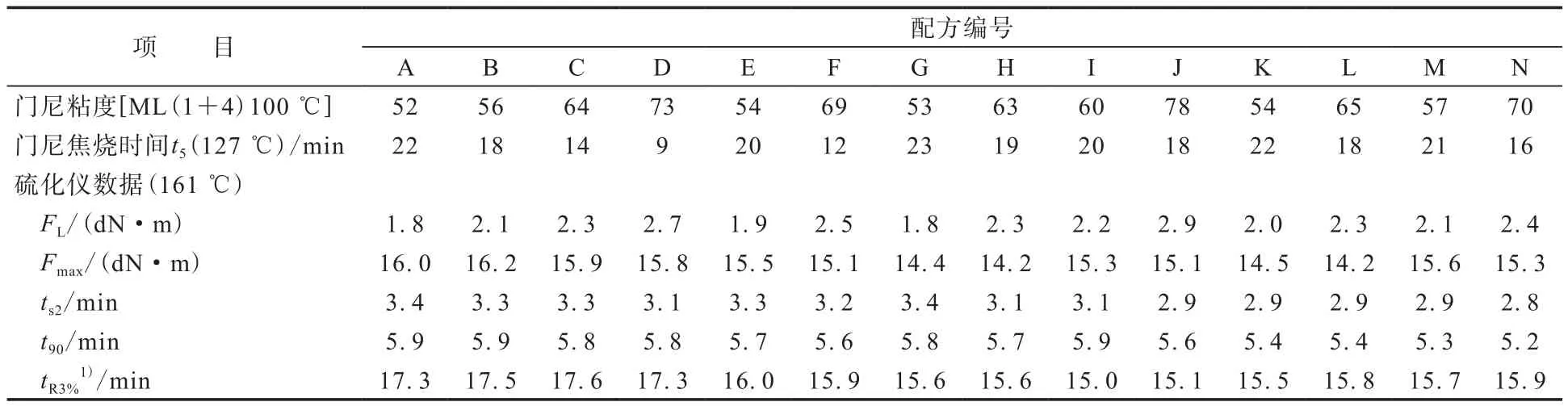

2.1.1 硫化特性

小配合试验胶料的硫化特性如表2所示。

表2 小配合试验胶料的硫化特性

从表2可以看出,在A—D配方中,随着橡胶改性剂IDH用量的增大,胶料的门尼粘度和FL呈明显增大趋势,两者具有一致性,而胶料的t5则呈迅速缩短趋势,且与ts2的变化趋势一致,说明橡胶改性剂IDH的添加对于胶料的加工安全性有不利影响。对比不同配方胶料的t90和tR3%可以看出,胶料的t90和抗硫化返原性与橡胶改性剂IDH用量没有明显的相关性。随着橡胶改性剂IDH用量的增大,胶料的Fmax呈略微减小趋势,说明橡胶改性剂IDH用量与胶料在7%应变下的模量有一定相关性。

关于胶料加工性能发生变化的原因,推测与橡胶改性剂IDH在混炼过程中,使NR发生化学改性有关。为验证此推测和探究作用机理,对A,C,E和F 4个配方进行对比。相比A配方,E配方中NR用量由40份增大至50份,变化前后胶料的门尼粘度和门尼焦烧时间基本处于同一水平;而在E和A配方中分别添加0.3份橡胶改性剂IDH的F配方相较C配方,胶料的门尼粘度和FL增大,t5明显缩短,推测这是在配方体系中增大NR用量的同时加入了橡胶改性剂IDH所致,说明橡胶改性剂IDH在混炼过程中会与NR发生某种相互作用。

此外,在G,I,K和M配方中分别添加0.3份橡胶改性剂IDH的H,J,L和N配方胶料的门尼粘度出现不同程度增大,t5出现不同程度缩短,Fmax也略有减小,t90和抗硫化返原性没有呈现明显的规律性。由于各组对比配方中仅炭黑品种发生了变化,推测胶料的门尼粘度和t5出现不同程度变化的原因与配方体系中的炭黑品种有关。

综上所述,橡胶改性剂IDH会对配方体系中含有NR的胶料性能产生显著影响,而且与橡胶改性剂IDH和NR的用量及炭黑品种有相关性。

2.1.2 物理性能

小配合试验硫化胶的物理性能如表3所示。

表3 小配合试验硫化胶的物理性能

从表3可以看出:在A—D配方中,随着橡胶改性剂IDH用量的增大,胶料的100%和300%定伸应力、拉伸强度、拉断伸长率和撕裂强度没有呈现明显的规律性变化,基本处于同一水平;各配方硫化胶在30万次屈挠条件下均未出现裂口;各配方硫化胶的回弹值均随着橡胶改性剂IDH用量的增大而呈明显增大趋势,在E,G,K和M配方中分别添加0.3份橡胶改性剂IDH的F,H,L和N配方胶料的回弹值明显增大,由此推断,橡胶改性剂IDH的添加有利于硫化胶回弹值的提升。但是,I和J配方却并未遵循上述对比结果所呈现的规律,胶料的回弹值在添加橡胶改性剂IDH后并未发生明显的变化,这是一个比较特殊的现象,对此现象将在后续分析中进行验证。

2.1.3 动态力学性能

关于橡胶改性剂IDH对硫化胶动态力学性能的影响及作用机理,本工作采用RPA应变扫描和DMA温度扫描,分析胶料的Payne效应和损耗因子(tanδ)。

2.1.3.1 RPA应变扫描

硫化胶的RPA应变扫描数据如表4所示,G′为储能模量。

从表4可以看出,在A—D配方中,胶料在不同应变条件下的G′和tanδ呈现明显且有规律的变化,即随着橡胶改性剂IDH用量的增大,胶料的G′呈逐渐减小趋势,这与Fmax的变化趋势一致。此外,表征硫化胶Payne效应强弱的ΔG′随着橡胶改性剂IDH用量的增大而逐渐减小,tanδmax也呈逐渐减小趋势。

分别在E,G,K和M配方中加入0.3份橡胶改性剂IDH的F,H,L和N配方胶料的G′呈现的规律性与上述结果一致。但是J与I配方的对比结果却存在特殊性,与G配方相比,I配方中BR采用1250H,胶料的Payne效应及tanδ有一定程度的降低,但是在采用BR1250H的同时添加0.3份橡胶改性剂IDH的J配方,其相关性能却未得到进一步改善,这也与硫化胶的回弹值测试结果相对应。对于这一现象的产生原因和作用机理,可能与BR1250H和橡胶改性剂IDH在混炼过程中与炭黑粒子表面官能团发生的化学改性反应有相关性,因暂未得知BR1250H具体的改性基团和改性方式,在此不进行深入讨论。通过这一结果,可以得到橡胶改性剂IDH与某些改性橡胶的共同使用,并不会产生预期的协同作用或加和效应。

综上所述,添加橡胶改性剂IDH可使硫化胶的滞后性能得到改善,而改善效果与橡胶改性剂IDH用量呈明显的相关性。

为进一步研究硫化胶动态力学性能呈规律性变化的产生机理和相关影响因素,下面对各配方胶料的数据进行深入分析。

(1)A,C,E和F胶料对比分析。与A配方胶料相比,C,E和F配方胶料的tanδmax分别减小8.84%,1.36%和11.56%。

从配方对比可以看出,F配方是在C配方的基础上将10份BR CB24替换为NR,同时F配方也是在E配方基础上添加了0.3份橡胶改性剂IDH。与A配方胶料相比,C和E配方胶料的tanδmax下降程度均小于F配方胶料。由此可以推断,在添加橡胶改性剂IDH的同时增大NR用量,可使胶料的滞后损失性能得到显著改善,这是由于橡胶改性剂IDH改性NR所致,这与胶料硫化特性分析中得到的“橡胶改性剂IDH在混炼过程中会与NR发生某种相互作用”这一结论相一致。

(2)将填充相同品种和用量的炭黑,在添加0.3份橡胶改性剂IDH的前后方案作为一组,因炭黑品种不同而分3组进行对比,炭黑品种与胶料tanδmax下降率的相关性如表5所示。

表5 炭黑品种与胶料tanδmax下降率的相关性

从表5可以看出,橡胶改性剂IDH对硫化胶滞后损失的影响与炭黑品种有相关性,炭黑的外比表面积越大,橡胶改性剂IDH对硫化胶滞后损失的改善效果越明显。

(3)将L,K,M和N 4个配方胶料分两组进行对比,炭黑用量与胶料tanδmax下降率的相关性如表6所示。

表6 炭黑用量与胶料tanδmax下降率的相关性

从表6可以看出,炭黑用量越大,橡胶改性剂IDH对硫化胶滞后损失的改善效果越明显。

2.1.3.2 硫化胶的DMA温度扫描

对硫化胶进行DMA温度扫描,70 ℃时的tanδ较小,表征胶料的滞后生热较低。A—N配方硫化胶的DMA温度扫描结果如表7所示。

表7 A—N配方硫化胶的DMA温度扫描结果

从表7可以看出,在A—D配方中,随着橡胶改性剂IDH用量的增大,胶料的tanδ呈逐渐减小的趋势。此外,分析A,C,E和F 4个配方,与A配方胶料相比,C,E和F配方胶料70 ℃时的tanδ变化率分别为-14.74%,+6.32%和-18.95%。可以看出,与A配方胶料相比,C配方胶料70 ℃时的tanδ明显减小,E配方胶料则有所增大,而F配方胶料降幅更大,这再次验证NR与橡胶改性剂IDH在混炼过程中发生了改性反应,从而显著影响胶料的滞后生热性能,这与前述分析结论具有一致性。

分别与E,G,K和M配方胶料相比,F,H,L和N配方胶料的tanδ均有不同程度的降低,其下降程度因炭黑品种和用量不同而不同,具体相关性如表8和9所示。

表8 炭黑品种与70 °C时tanδ下降率的相关性

表9 炭黑用量与70 °C时tanδ下降率的相关性

综上所述,DMA温度扫描结果与RPA应变扫描结果基本一致。

2.2 大配合试验

通过小配合试验数据对比分析,在橡胶改性剂IDH用量逐渐增大的情况下,虽然胶料的滞后损失得到极大改善,但是胶料的门尼粘度也急剧增大,焦烧时间大幅缩短,严重影响胶料的加工性能和安全性能。从探究结果来看,在不同NR用量及不同炭黑品种和用量的胶料体系中,每种胶料都应有一个适合该体系的橡胶改性剂IDH最佳用量,这需要配方设计人员根据本公司具体的配方体系进行研究。

单从小配合试验结果来看,在炭黑填充NR胶料中加入0.3份橡胶改性剂IDH,胶料的滞后损失明显减小,加工性能和安全性能也可得到保障。因此,在相关使用NR的轮胎部件胶料(胎侧胶、基部胶、胎体胶、胎圈耐磨胶和三角胶)中均加入0.3份橡胶改性剂IDH进行大配合试验和成品轮胎试验,在此仅对表征胶料滞后损失的关键数据进行对比分析,各部件胶料主要组分及DMA温度扫描结果如表10所示。

表10 大配合试验各部件胶料的主要组分及DMA温度扫描结果

从表10可以看出,在各部件胶料中添加0.3份橡胶改性剂IDH后,胶料70 ℃时的tanδ均有不同程度的减小,因不同配方体系中炭黑品种和用量以及NR用量差别较大,属于多因子变量,在此不再深入讨论,但是总体上可以看出70 ℃时的tanδ减小程度随胶料中含有的NR和炭黑用量不同而不同,且有一定规律性,NR和炭黑含量越大的胶料,添加橡胶改性剂IDH对硫化胶滞后损失的减小效果越明显,这与小配合试验结果一致。

2.3 成品轮胎性能

在各部件胶料(胎侧胶、基部胶、胎圈耐磨胶、胎体胶和三角胶)中添加0.3份橡胶改性剂IDH试制205/55R16 91V轮胎,并与正常轮胎进行滚动阻力和耐久性测试,试验结果如表11所示。

表11 成品轮胎性能

从表11可以看出,与正常轮胎相比,试验轮胎的滚动阻力下降,耐久性能明显提高。

3 结论

(1)在炭黑填充NR胶料中加入少量橡胶改性剂IDH,胶料在小形变下的模量下降,Payne效应降低,滞后生热性能得到显著改善,且随着橡胶改性剂IDH用量的增大,其改善效果越明显,但是橡胶改性剂IDH用量增大对胶料的加工性能和安全性能有不利影响,因此需要根据实际配方体系及加工工艺确定其最佳用量。

(2)橡胶改性剂IDH对炭黑填充硫化胶滞后损失的改善效果与配方中的NR用量有一定的相关性。

(3)橡胶改性剂IDH对炭黑填充硫化胶滞后损失的改善效果与配方中的炭黑品种和用量有一定的相关性,炭黑的外比表面积越大,其改善程度越大;炭黑用量越大,其改善效果越明显。

(4)橡胶改性剂IDH与某些改性橡胶同时使用时,可能不产生“协同作用”。

(5)在含有NR的各轮胎部件胶料中加入少量橡胶改性剂IDH,成品轮胎的滚动阻力降低,耐久性能提高。