轮胎横向花纹沟槽角度与残余回正力矩的相关性分析

王剑波,胡德斌,张 宁

(中策橡胶集团有限公司,浙江 杭州 310018)

轮胎帘布层转向残余回正力矩是车辆直线跑偏的重要影响因素之一[1-5]。国家在机动车运行安全技术条例中规定:机动车在平坦、硬实、干燥和清洁的道路上行驶,其方向盘不得有摆振、路感不灵、跑偏或其他异常现象。主机厂为保证能够通过调节汽车底盘和悬架抵消轮胎残余回正力矩的影响,进而获得最佳的车辆性能,对其取值范围提出了明确的要求。

轮胎的残余回正力矩(TPRA)计算如下:

式中,PA为轮胎左向和右向自由滚动时所产生回正力矩的平均值;FP为轮胎左向和右向自由滚动时所产生侧向力的平均值;PA和FP的正负不随轮胎滚动方向的变化而改变;SA为轮胎左向和右向自由滚动时所产生回正力矩刚度的平均值;SC为轮胎左向和右向自由滚动时所产生侧向力刚度的平均值。

本工作通过雕刻光面轮胎研究轮胎横向花纹沟角度对轮胎残余回正力矩的影响,得到两者之间的关系方程,并验证其可靠性。

1 实验

1.1 试验样品

采用205/55R16 91V规格光面轮胎,雕刻不同角度横向花纹沟。

1.2 测试设备

F&M Flat-TracⅢ CT Machine六分力测试系统,美特斯工业系统(中国)有限公司产品。

1.3 试验条件

轮胎残余回正力矩按SAE J 1988《残余回正力矩试验》进行测试。测试条件为:充气压力200 kPa,速度 60 km·h-1,侧偏角 -1.5°~1.5°,负荷 4 822 N,轮辋 6.5J×16标准轮辋。

1.4 试验设计

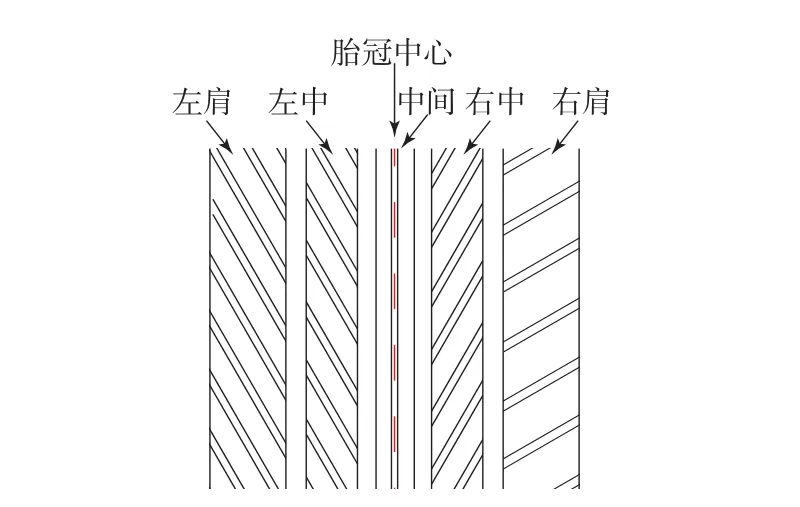

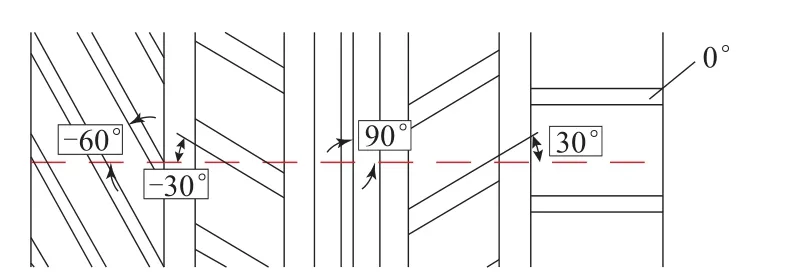

将每条光面轮胎上雕刻横向花纹,每条轮胎沿周向分为5条花纹块,分别为左胎肩(左肩)花纹块、左胎肩与中间花纹块之间的(左中)花纹块、中间花纹块、右胎肩与中间花纹块之间(右中)的花纹块和右胎肩(右肩)花纹块(见图1)。轮胎横向花纹沟槽角度(θ)定义如图2所示。为确保试验精度,轮胎每个制备工序均由同一操作人员在同一设备上完成。

图1 轮胎雕刻花纹示意

图2 横向花纹沟槽角度示意

2 结果与讨论

由于轮胎的残余回正力矩受θ和带束层2个因素影响,因此需将未雕刻花纹的光面轮胎进行残余回正力矩测试,其TPRA为-0.21 N·m。

2.1 横向花纹沟槽角度对轮胎残余回正力矩的影响

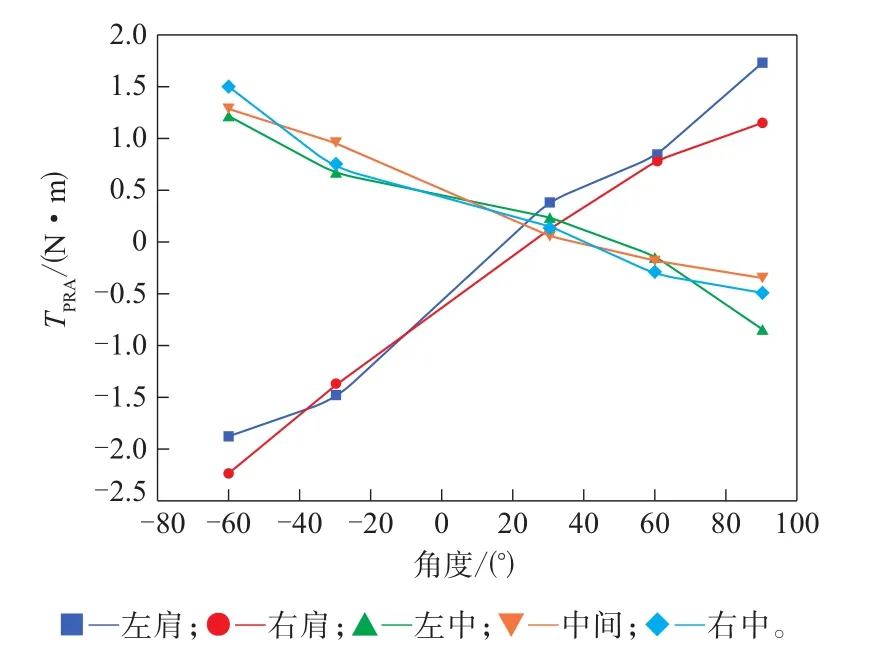

分别只改变左肩、左中、中间、右中和右肩花纹块的横向花纹沟槽角度而固定其余花纹块横向花纹沟槽角度,其对轮胎残余回正力矩的影响如图3所示。

图3 不同位置花纹块横向花纹沟槽角度对轮胎残余回正力矩的影响

从图3可以看出,TPRA随着左肩和右肩花纹块横向花纹沟槽角度的增大而增大,随着左中、中间和右中花纹块横向花纹沟槽角度的增大而减小。

从图3还可以看出,横向花纹沟槽角度与轮胎残余回正力矩近似呈线性关系。通过对轮胎残余回正力矩测试数据拟合得到了两者之间的近似关系式如下:

式中,θ1—θ5分别为左肩、左中、中间、右中和右肩花纹块横向花纹沟槽角度。

2.2 相关性的可靠性验证

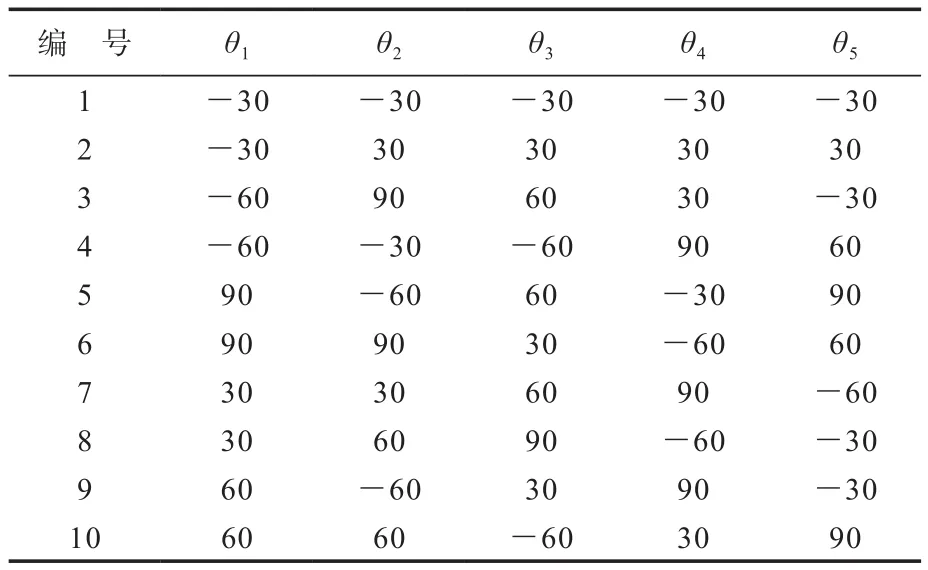

为验证TPRA与花纹块横向花纹沟槽角度相关性的可靠性,雕刻10条光面轮胎进行轮胎TPRA测试。10条雕刻后轮胎如图4所示,雕刻方案如表1所示。

图4 各方案轮胎雕刻花纹

表1 光面轮胎雕刻方案 (°)

将雕刻好的轮胎进行轮胎TPRA测试,TPRA的实测值与计算值对比见表2。

表2 TPRA的实测值与计算值对比

从表2可以看出,TPRA的实测值与计算值相对误差在10%以内,进一步证明了TPRA与花纹块横向花纹沟槽角度相关性的可靠性。

3 结论

(1)通过雕刻光面轮胎研究了不同横向花纹沟槽角度对TPRA的影响。试验结果表明:当其他花纹块横向花纹沟槽角度固定时,TPRA随左肩和右肩花纹块横向花纹沟槽角度的增大而增大;随左中、中间和右中花纹块横向花纹沟槽角度的增大而减小。

(2)通过拟合得到了轮胎TPRA与横向花纹沟槽角度的关系式,光面雕刻轮胎各方案TPRA实测值与计算值吻合较好,进一步证明了TPRA与横向花纹沟槽角度关系式的可靠性。