汽轮机切向进汽蜗壳设计方法研究

于 哲,杨 锐

(上海汽轮机厂有限公司,上海 200240)

随着非化石能源的蓬勃发展,传统火电机组将不得不长期运行于低负荷或者部分负荷工况,其在能源结构中所扮演的角色正在逐渐发生变化。为了应对这种变化,传统火电汽轮机需要在多个方面做出调整,例如通流优化、结构优化以及配汽方式的选择。而通流优化通常涉及无叶流道与叶片通流2部分。叶片通流优化已经接近成熟,而无叶流道的优化还存在很大的提升空间,因此,本文将选择汽轮机进汽无叶流道(汽轮机进汽腔)进行优化分析。

目前,针对汽轮机进汽腔的研究主要集中在传统进汽腔的改造优化上,而对切向进汽蜗壳的研究则相对较少。钟主海等[1]采用CFD方法研究了双进口切向进汽蜗壳的流动特点与气动性能,作者认为切向进汽蜗壳气动性能优异,并发现蜗壳截面形状、截面收缩比等参数会影响切向进汽室的气动特性。王健等[2]将传统的单进口垂直进汽腔室改造为双进口切向进汽,结果表明切向进汽的气动性能更好,出口流场更均匀。工程领域对汽轮机切向进汽蜗壳的研究重心更偏于对传统进汽腔的改造,优化手段主要是局部结构改进、截面面积比的调整等,对于切向进汽的流动控制理论的研究较少。本文将借鉴水轮机、离心压缩机领域对切向蜗壳的研究成果,以汽轮机单流、单进口切向进汽结构作为研究对象,结合理论分析和数值仿真技术进行切向蜗壳设计方法的研究,旨在对比不同设计方法所获得蜗壳的性能差异,为切向蜗壳的工程应用提供理论依据。

1 切向蜗壳设计方法

切向蜗壳主要起到疏导气流、减少损失的作用,其广泛应用于水轮机、离心压缩机、离心通风机等领域,并且效果显著。切向蜗壳的设计方法有很多,包括等环量、等速度、变环量等。其中等环量设计是目前应用最广泛的,本次研究将采用等环量、等截面以及线性收缩3种手段来设计汽轮机进汽流道,并对其性能进行对比。

等环量设计方法[3-4]是一种应用广泛的蜗壳设计方法,该方法假设蜗壳内部流动环量相等(cuR=C),截面形状和进口流量确定后,通过在任意横截面建立质量守恒方程,求解出截面特征尺寸。以圆形截面为例,图1给出了任意角度横截面特征尺寸示意。

图1 任意角度横截面尺寸示意图

基于上述假设,通过任意横断面的流量为:

(1)

式中:Rm和R4分别为圆形截面的最大半径和最小半径,如图1所示;qVφ为要求截面通过的容积流量;qVin为进口蜗壳的总容积流量;cu为周向速度。

作为对比,分别设计了横截面沿切向保持一致的切向蜗壳和横截面沿切向线性收缩的切向蜗壳,将前者命名为切向等截面设计,后者命名为切向线性收缩设计。图2分别给出了切向等截面设计、等环量设计、线性收缩设计的轮廓示意图。

(a)切向等截面

2 几何模型与数值方法

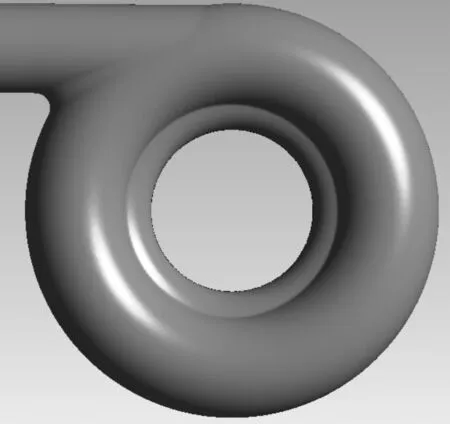

本次工作以某50 MW机组高压进汽腔室为研究对象,分别按照切向等截面方法、等环量方法、线性收缩方法创建了相应的三维几何模型,进口半径和出口高度保持一致。图3给出了基于3种设计方法的三维几何模型示意。

(a)切向等截面

基于ANSYS-CFX软件包,对上述3种切向蜗壳进行了三维CFD数值仿真,湍流模型采用k-ωSST模型,传热模型采用Total Energy模型,计算工质为过热水蒸气Steam5v,进口边界给定总温总压,出口边界给定流量,壁面条件为绝热无滑移。为了促进收敛,进汽流道的进出口均做了相应的延长段。计算过程选择总压损失系数作为监测值,若该系数监测曲线趋于水平则视为收敛。总压损失系数的计算公式如下:

(2)

式中:ξ为总压损失系数;Pt,in和Pt,out分别为进口总压和出口总压。

3 计算结果及分析

3.1 能量损失对比

总压损失系数表征了切向蜗壳内部能量损失的大小,其计算公式参考公式(2),选取切向蜗壳的真实进出口截面,分别计算3个切向蜗壳的总压损失系数,如表1所示。通过对比可知,切向等截面设计的切向蜗壳的能量损失最高,线性收缩设计次之,等环量设计能量损失最小。等环量设计根据理想流体轴对称有势流动推导而来,其流线形状为等角螺旋线,当流场符合有势流动,内部流动满足等环量时,蜗壳的性能往往较好。反观切向等截面设计,该类蜗壳的截面半径保持不变,设计方法对蜗壳内流体的控制不足,流体极易发生局部加速和二次旋涡,这将大大的影响蜗壳性能,导致总压损失升高。

表1 总压损失对比

熵增分布能一定程度上反应蜗壳内能量损失的情况。图4为蜗壳中分面的静熵云图。3类切向蜗壳在进口段熵增情况类似,在管道边界上均存在一定的熵增。但汽流进入蜗壳之后,其损失情况则有所不同,蜗壳采用等环量设计和线性收缩设计的熵增分布比较接近,而切向等截面蜗壳却在蜗壳内部形成较大的熵增区域,其总压损失系数偏高跟蜗壳内部大范围的熵增区域密不可分。上述情况表明,切向蜗壳设计方法非常重要,根据特定设计方法获得的截面变化规律会影响蜗壳内部流动,进而影响蜗壳的整体气动性能。

(a)切向等截面

3.2 流场分析

图5给出了3种蜗壳内部流场情况,3类切向进汽的流场分布都很均匀,然而其流场流速的分布却截然不同。切向等截面设计产生的流场流速更高,而等环量与线性收缩设计的流速相对较小。另外,3类切向蜗壳的流场分布有一个共同的特点,它们在出口位置的流速均有所增大,且周向速度远大于轴向速度,因此,切向蜗壳出口汽流角比常规进汽腔出口汽流角大很多,需要为其匹配大进汽角静叶,以获得更好的气动性能。

图6为蜗壳竖直中分面上的流动情况,该截面上的流线分布能很好地展现内部二次流情况。如图6所示,切向等截面切向蜗壳的流线紊乱,横截面上存在2个几乎对称的二次旋涡,而等环量蜗壳与线性收缩蜗壳的二次流较弱,流线径直进入导流通道,未发生严重的汽流旋转,这一定程度上解释了切向等截面切向蜗壳能量损失较大的原因。另外,3类切向蜗壳的竖直中分面的流速分布存在差异,等截面蜗壳出口流速差别较大,而等环量设计与线性收缩设计的出口流速分布均匀。

(a)切向等截面 (b)等环量 (c)线性收缩

3.3 出口均匀性分析

蜗壳出口均匀性会影响下游通流叶片的效率,均匀的出口流动分布能够缓解非稳态效应产生的汽流激振问题,改善下游静叶的受力不均匀。通过上文的分析可知,等截面切向蜗壳的出口流速分布不均,蜗壳内存在很强的二次流,而经过截面收缩处理的变截面蜗壳则不存在这种情况。为了获知切向蜗壳的出口均匀性,对蜗壳实际出口的汽流角和流量分布进行了研究。

图7给出了3类切向蜗壳出口面上的汽流角分布云图,3类切向蜗壳出口面上的汽流角分布各不相同,等截面切向蜗壳的出口汽流角整体更大(160°~170°),等环量切向蜗壳的出口汽流角相对较小(150°左右),而线性收缩切向蜗壳的出口汽流角介于二者之间(155°~166°)。图8给出了出口面中心线上的汽流角分布,该图清楚地展示了3类蜗壳出口汽流角沿周向的分布情况,其中等截面蜗壳的出口汽流角沿周向的波动很大,在周向位置0°~180°范围内,等截面蜗壳出口汽流角高达170°。作为对比,2个变截面蜗壳的出口汽流角沿周向的波动较小,线性收缩蜗壳的出口面汽流角最大值为166°,最小值为158°,而等环量蜗壳出口汽流角最大值为152°,最小值为146°。综上,等环量设计的出口汽流角均匀性是三者中最优的,出口汽流角分布均匀,且汽流角较小。

(a)切向等截面

图8 出口面中心线汽流角分布

为了进一步评估出口均匀性,将蜗壳出口面平均分成10份,如图9所示,分别提取每一个子面上的流量,并绘制出口面流量沿周向的变化曲线,如图10所示。等环量切向蜗壳沿周向的流量分布很均匀,其10个子截面的流量标准差为0.187,而等截面蜗壳出口流量分布非常不均,大部分流量通过子截面1、9、10流出,其子截面出口流量标准差为1.068。标准差越大,表明其出口均匀性越差。另外,线性收缩切向蜗壳的出口流量均匀性介于等截面蜗壳与等环量蜗壳之间,10个子截面的出口流量标准差为0.359,其子截面1至9的出口流量沿周向逐渐减少,子截面10由于靠近进口,出口流量有所增加。综上,如果以标准差作为出口流量均匀性的评价标准,等环量设计的出口流量均匀性是三者中最佳的,而等截面设计的出口流量均匀性最差。

图9 出口面均分示意

图10 出口面流量沿周向分布

4 结 论

本次研究分别采用3种切向进汽设计方法对某50 MW机组汽轮机进汽流道进行了切向进汽设计,并分别对3类蜗壳的气动特性进行了数值仿真及分析,总结如下:

1)对于汽轮机进汽流道,不同切向进汽设计方法会导致不同的截面积周向变化规律,进而影响蜗壳的气动性能,因此,汽轮机进汽流道在进行切向设计之前有必要选择适合的切向进汽设计方法;

2)本次研究内容显示,等截面切向蜗壳的总压损失最大,线性收缩切向蜗壳次之,等环量切向蜗壳最小;

3)本次研究内容显示,等截面切向蜗壳的出口均匀性最差,等环量切向蜗壳出口均匀性最好,线性收缩切向蜗壳介于二者之间。