子午线轮胎滚动阻力试验结果可靠性研究

赖福英,张俊伟,高秋英,周 彬,陈理铭

[四川轮胎橡胶(集团)股份有限公司,四川 简阳 641402]

轮胎滚动阻力直接影响汽车的动力性和燃油经济性[1-2],而轮胎自身的磨耗很大程度上也受轮胎滚动阻力的影响[3-4]。相比于轮胎负荷,轮胎滚动阻力的值很小,测试困难,因此对设备的测量精度要求很高,必须对设备检测数据的重复性和时间的漂移性进行检测控制[5]。本工作对子午线轮胎滚动阻力测试设备和控制台进行标定和检测,并通过实验室间比对和结果校正提高滚动阻力测试结果的可靠性。

1 轮胎滚动阻力测试设备的标定

本试验滚动阻力测试采用TJR-RR-PC(Y)型转鼓试验机(天津久荣车轮技术有限公司产品),转鼓直径为1.707 6 m。

根据ISO 28580—2018《客车、卡车和大客车轮胎滚动阻力的测量方法 单点测试和测量结果的相关性》定义,分别用两分力传感器的分量Fz和Fx表征轮胎负荷(Lm)和轮轴力(Ft),无论是试验时还是静止时,Fx=Ft。当试验轮胎正转(顺时针)时,方向向上,滚动阻力(Fr)按下式计算:

式中,rL为轮胎在Lm作用下,其中心至转鼓表面的距离,R为转鼓半径。

1.1 标定条件

1.1.1 标定环境要求

实验室环境温度稳定在(25±3) ℃,无风。振动引起的信号扰动幅值应小于满量程的0.5%,避免短时间随机脉冲信号扰动,确保标定数据的时间相关性,尽量实现一键式的测量操作和全电子化自动数据处理。

1.1.2 标定器具(对两分力)

采用标准负荷测力仪:具有RS232接口,以便系统通过通讯命令读取标准负荷测力仪的示值;标准重物(砝码);数字百分表;标定器具,即滚动阻力试验机标定用的机械加载附件;滚动阻力试验机电控系统的测量系统提供的在线标定软件。

1.2 Fx的标定

砝码质量[包括砝码挂具(计量标定,包括其不确定度和绝对精度)]计入施加的标准负荷Fx中;点击示波器,观察Fx分量信号波形,排除随机干扰和振动干扰,传感器输出信号数值分辨率为:3LSB=0.14 mV;安装挂具,等待机构稳定,不得摆动。

(1)开始标定第1点,不加任何砝码,传感器输出Sx1;加1号砝码,传感器输出Sx2;加2号砝码,传感器输出Sx3;直至加n号砝码,传感器输出Sx(n+1);去掉n号砝码,传感器输出Sxn;去掉n-1号砝码,传感器输出Sx(n-1);直至去掉1号砝码,传感器输出Sx,加减载循环结束,保存数据。

(2)数据处理。以传感器输出为自变量,以Fx为因变量的一元二次不过零拟合公式(例如:Fx=12.403 571-39.362 500Sx+15.583 929Sx2)计算标准差。

当标准负荷加载或卸载时,观察传感器Fx分量输出信号变化趋势波形图,判断蠕变是否结束,必须等待输出信号过渡过程结束才能采集数据;累计砝码质量显示相当于标准负荷测力仪实时示值;采集两分力传感器Fx输出信号的电压值。

1.3 Fx标定精度的验证

验证标定结果产生的拟合反算公式的计算精度,当对轮轴施加标准负荷后,轮轴力显示测量的结果,自动计算每个名义负荷点的测量绝对误差,应注意在轮轴空闲零点初值偏差的影响。

砝码质量[包括砝码挂具(计量标定,包括其不确定度和绝对精度)]计入施加的标准负荷Fx中。安装挂具,等待机构稳定,不得摆动,开始验证第1点,不加任何砝码,测量值Fx1;加1号砝码,测量值Fx2;加2号砝码,测量值Fx3;直至加n号砝码,测量值Fx(n+1);去掉n号砝码,测量值Fxn;去掉n-1号砝码,测量值Fx(n-1);直至去掉1号砝码,测量值Fx,加减载循环结束,保存数据。验证标准负荷值、轮轴力示值、误差(绝对误差或相对误差)。

当标准负荷加载或卸载时,观察传感器Fx分量输出信号变化趋势波形图,判断蠕变是否结束,必须等待输出信号过渡过程结束才能采集数据;累计砝码质量显示相当于标准负荷测力仪实时示值;采集两分力传感器Fx输出信号的电压值和经过标定公式反算后的力值。

1.4 Fz的标定

1.4.1 准备

轮胎负荷设定电压按其额定负荷时的输出信号电压值大致推算,分为10~20个名义点。

虚拟测量示波器用来波形显示、波形测量调节以及查看(只读)滤波器参数选择与调理器1520相关的参数,了解采集系统的稳定性和噪声环境等硬件物理特性是否正常,测量系统是否处在可控状态。

用2 mm的H62铜板隔离鼓面;用机床附带的插销锁紧转鼓;安装标准负荷测力仪的负荷传感器;选取指定直径的标定盘安装在轮轴上。观察示波器Fz分量信号波形,排除随机干扰和振动干扰,传感器输出信号数值分辨率为3LSB=0.14 mV。

1.4.2 Fz的标定

标定Fz分量的负荷力使用负荷闭环控制,获得稳定的标定负荷力,其准确度由标准负荷测力仪示值保证。此时,Fx=0不变,即轮轴处于初始状态。两分力传感器Fz分量标定同时产生两个分量的输出数据,即Fx分量的输出信号Sx和Fz的分量输出信号Sz。

不安装挂具,调出Fz传感器标定,标准负荷测力仪通讯正常。开始标定第1点,设定负荷为0,确保标定盘与保护板不接触,标准负荷测力仪示值为0,两分力传感器Sz=0,Sx=Sx1;负荷闭环,标定第2点,设定负荷2,载入,标准负荷测力仪示值为2,两分力传感器Sz=Sz2,Sx=Sx2;标定第3点,设定负荷3,载入,标准负荷测力仪示值为3,两分力传感器Sz=Sz3,Sx=Sx3;直至标定第n点,设定负荷n,载入,标准负荷测力仪示值为n,两分力传感器Sz=Szn,Sx=Sxn。卸载标定第n-1点,设定负荷n-1,载入,标准负荷测力仪示值为n-1,两分力传感器Sz=Sz(n-1),Sx=Sx(n-1);直至标定倒数第2点,设定负荷2,载入,标准负荷测力仪示值为2,两分力传感器Sz=Sz2,Sx=Sx2;标定倒数第1点,设定负荷为0,载入,标准负荷测力仪示值为0,两分力传感器Sz=0,Sx=Sx1,加减载循环结束,保存数据,显示记录路径。以传感器输出Sz为自变量,以Fz为因变量的一元三次不过零拟合公式,计算标准差;以传感器输出Sx为自变量,以Fz为因变量的一元三次不过零拟合公式,计算标准差,可进行多次Fz的标定循环。

1.5 Fz标定精度的验证

验证标定结果产生的拟合反算公式的计算精度。此时,当施加设定负荷后,轮胎负荷测量的结果与标准负荷测力仪的测量示值对比,自动计算每个名义负荷点的测量绝对误差。这是对轮胎负荷测量通道精度的验证。

开始验证第1点,设定名义负荷电压,负荷闭环,标准负荷值,Fz测量值加入表中,同理验证第2,3,…,n点,也同样卸载验证n-1,n-2,…,1点。加减循环结束,保存数据,显示记录文件路径,可多次Fz的标定。验证记录标准负荷值、实际测量值和误差(绝对误差或相对误差)。

当标准负荷加载或卸载时,观察传感器Fz分量输出信号变化趋势波形图,判断蠕变是否结束,必须等待输出信号过度过程结束才能采集数据。

1.6 转鼓速度、滚动半径和环境温度的标定

转鼓速度、滚动半径和环境温度采用上述方法进行标定和验证。

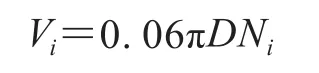

在试验速度范围内选择从低速到高速的若干点,逐点进行正转标定,再反转标定。标定器具为转速表、反光纸,进行转鼓速度标定数据采集(包括设定值和实际值),转鼓表面速度的准确值是用转速表测量的读数再和设备转鼓直径进行运算:

式中,Vi为第i测量点转鼓表面速度,D为转鼓直径,Ni为第i测量点转速表3次测得的平均值。

在轮轴上安装标定盘(半径已知),用游标卡尺进行滚动半径标定;对于环境温度标定,用盛有冰、水和盐的混合物作为4 ℃的温度环境;用水浴作为100 ℃的温度环境,把标准温度计和被标定温度计捆在一起,置于稳定的环境温度中,等待一定时间,使温度读数稳定,要求3次读数的偏移在0.2℃以内,取其平均值为测量读数。

精密数显压力表(精度等级为0.05级)经检定并在有效期内使用,可测量轮胎充气压力(封闭式充气)。

1.7 标定结果

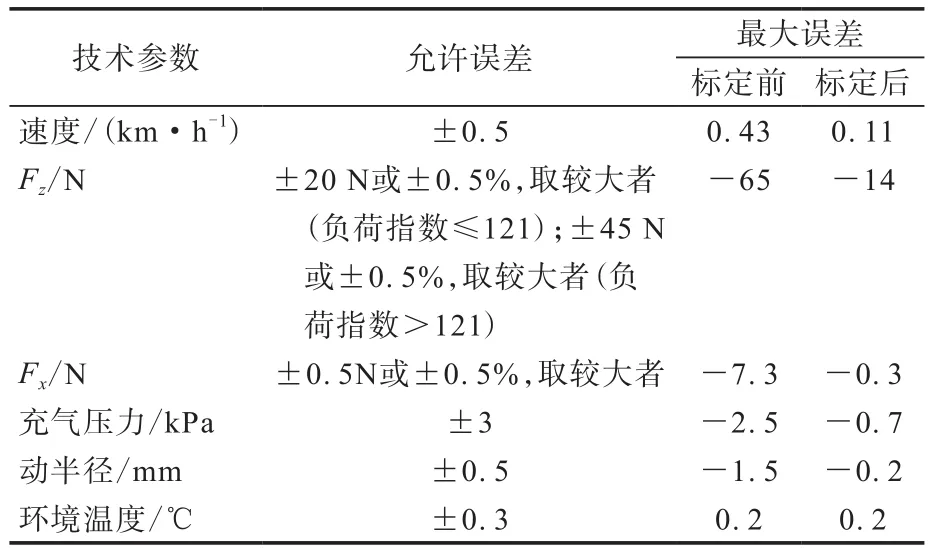

轮胎滚动阻力测试设备的标定结果如表1所示。

表1 轮胎滚动阻力测试设备的标定结果

从表1可以看出,标定后轮胎滚动阻力测试设备的最大误差减小,精度提高。

1.8 实验室间比对

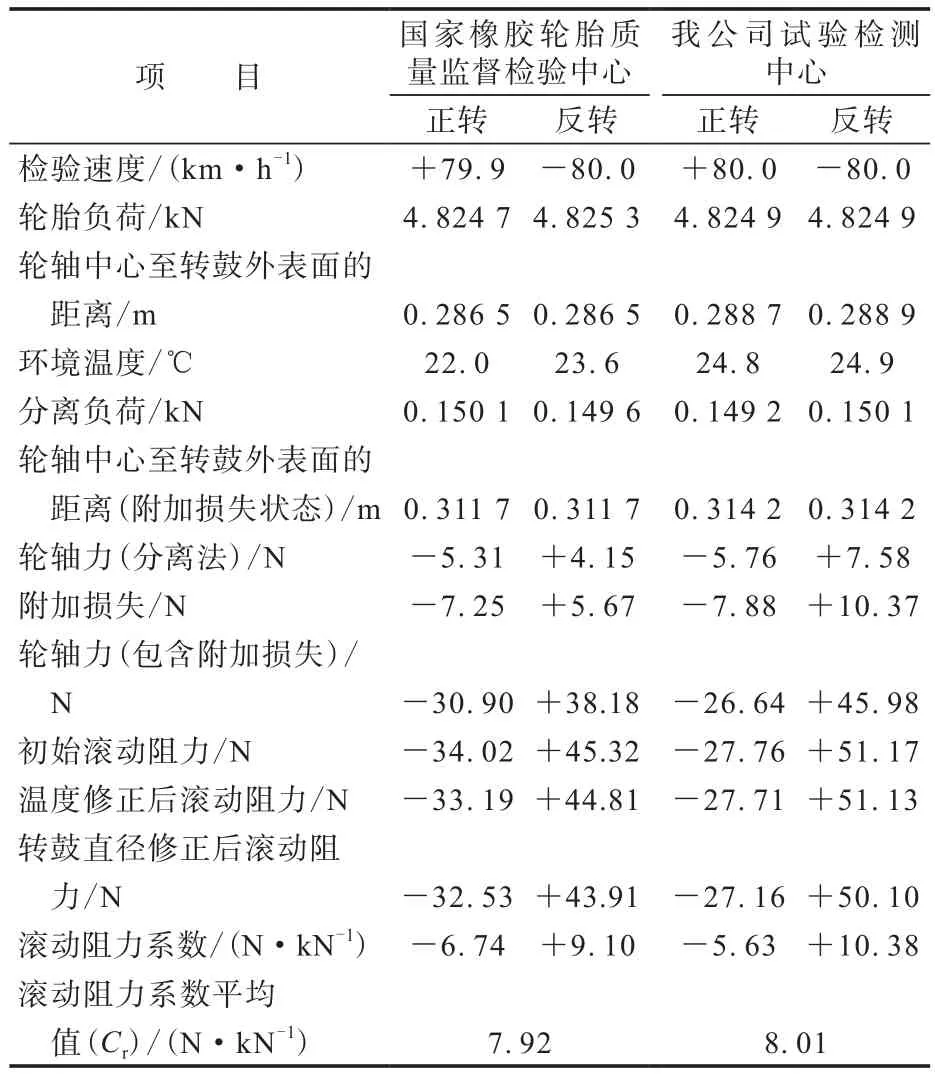

轮胎滚动阻力测试参数实验室间比对结果如表2所示。

表2 轮胎滚动阻力测试参数实验室间比对结果

从表2可以看出,根据ISO 28580—2018,195/65R16 91H HD668规格轮胎我公司试验检测中心测出的Cr与国家橡胶轮胎质量监督检验中心的测试值偏差为1.1%(小于1.5%),说明我公司试验检测中心的测试能力验证结果满意,标定后的轮胎滚动阻力测试设备减小了检测误差,检测水平提高。

2 测试设备的监控

2.1 控制轮胎的选取

(1)选取4—5条性能较好的新轿车轮胎;

(2)依次对每条轮胎做连续3次滚动阻力试验,计算标准差和Cr;

(3)重复步骤(2)4次,分别计算每次每条轮胎的标准差和Cr;

(4)根据步骤(2)和(3),每条轮胎分别得到5个标准差,剔除不满足标准差要求的轮胎;

(5)在合格的轮胎中,选取5次滚动阻力系数最稳定的轮胎(1—2条)作为控制轮胎使用。

如果选取1个控制轮胎,每个月做1组(至少3次)滚动阻力试验,计算标准差是否合格;如果选取2个控制轮胎,第2条轮胎可以2~3个月做1组滚动阻力试验,当第1条轮胎超过1年使用期后,第2条轮胎可以继续使用1年。

2.2 轮胎滚动阻力试验X-R控制图

对滚动阻力检测数据进行分析和监控,对有变异的检测数据进行动态控制,以判定轮胎滚动阻力试验是否处于稳定状态,从而判定造成检测数据偏移的原因是试验过程还是检测设备本身。

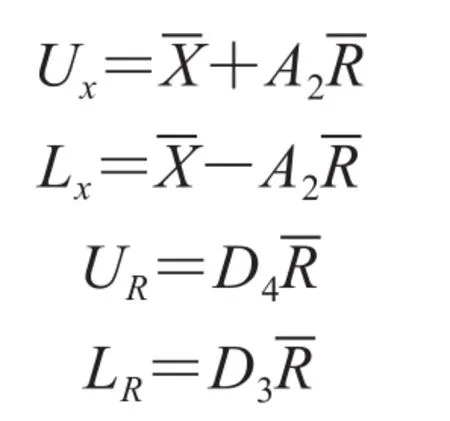

2.2.1 数据的收集和处理

收集25组以上轮胎滚动阻力系数检测数据,每组有3个检测数据,每组数据的标准偏差(σ)不大于0.075 N·kN-1。计算出每组数据的平均值X1,X2,…,Xn和极差值R1,R2,…,Rn。计算出25组数据的平均值X和极差的平均值R。X的控制上限(Ux)和下限(Lx)及R的控制上限(UR)和下限(LR)计算如下:

系数A2,D3和D4见表3。

表3 系数 A2,D3和D4

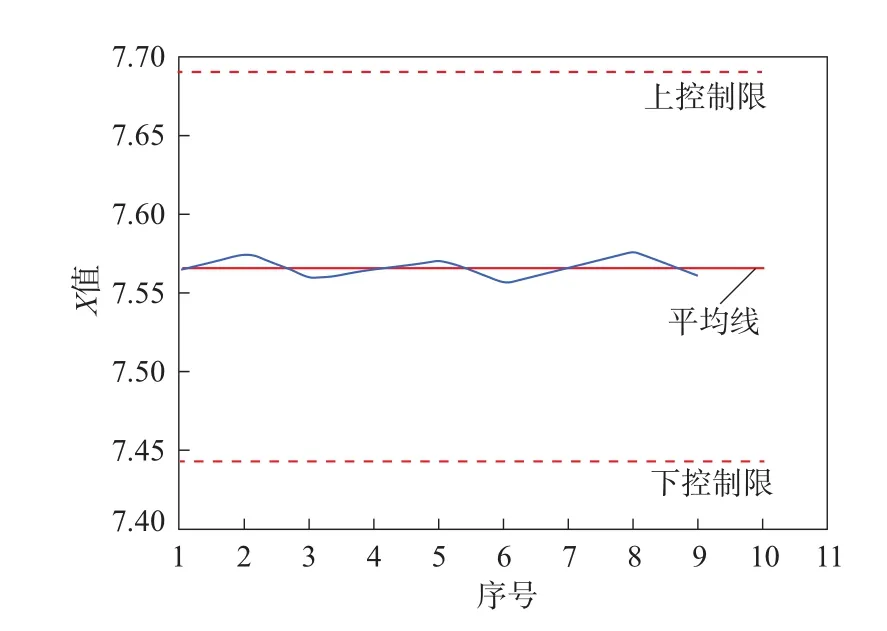

2.2.2 X-R控制图的绘制

(1)X控制图的绘制。将Ux,X和Lx值分别作为控制上限、平均线和控制下限作图;将各组计算出的X为纵坐标值,序号为横坐标值,并描出各点。

(2)R控制图的绘制。将UR,R和LR值分别作为控制上限、平均线和控制下限作图;将各组计算出的R为纵坐标值,序号为横坐标值,并描出各点。

2.2.3 X-R控制图的分析

(1)连续1点或者多点处于控制限外是试验处于失控状态的主要依据。

(2)控制线内出现以下趋势也表明试验异常:①连续7点处于平均值的一侧;②连续7点上升或下降;③中心点一侧出现众多点(11点有10点,14点有12点,17点有14点,20点有16点)。

2.3 控制轮胎滚动阻力测试

根据ISO 28580—2018,每周一对1#控制轮胎进行滚动阻力试验,得到1组检测数据,其σ≤0.075 N·kN-1,否则增加重复次数N。将每组检测数据3次的平均值和极差值于X-R控制图中描图,并进行数据分析。若数据异常,检测2#控制轮胎是否有效。若2#控制轮胎有效,更换1#控制轮胎,若2#控制轮胎无效,则表明检测设备稳定性发生变化,需对检测设备重新进行标定。

205/55R16 91V HD321控制轮胎滚动阻力检测X-R控制图如图1和2所示。从图1和2可以看出,该控制轮胎滚动阻力检测数据在X-R控制图范围内,表明检测设备运行稳定。

图1 轮胎滚动阻力X控制图

图2 轮胎滚动阻力R控制图

3 测试结果校正

(1)校正轮胎的要求。校正轮胎的数量为2条;对于轿车和轻型载重轮胎,Cr不小于3 N·kN-1,断面宽不大于245 mm,外直径为510~800 mm,负荷指数适当。修正设备偏差后,校正轮胎测试的Cr值与前期测试值相对偏差不超过1.5%。

(2)每次测试1条校正轮胎时,轮胎轮辋组合体应从设备上卸下并再次进行试验。

(3)在基准实验室(如欧盟滚动阻力基准实验室)测试每1条校正轮胎,每条轮胎测试3次,并提供每条轮胎3次测试的平均值和标准差。

(4)在参比设备测试每1条校正轮胎,每条轮胎测试3次,σ≤0.075 N·kN-1(对于轿车和轻型载重轮胎)。标准差超过该指标时,增加重复次数N,直至满足条件。

(5)参比设备应进行修正,通过测试结果Cr与一个基准设备得到的Cr比较,用线性回归方法得到校正结果A和B,可用以下校正公式给出:

式中,Crc为参比设备得到的结果,Cra为参比设备得到的结果转换成校正结果。

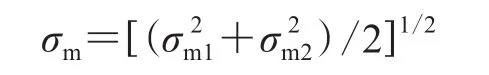

σm(设备测试轮胎滚动阻力的能力)也应给出,如下:

式中,σm1为第1条校正轮胎n次测量的标准差,σm2为第2条校正轮胎n次测量的标准差。

(6)校正过程至少每2年必须重复进行,且在任何重大的设备改变后或参比设备监控轮胎检测数据有任何漂移时要重新进行校正。

4 结论

(1)轮胎滚动阻力测试设备经过标定后,测试精度得到提高;通过实验室间比对,我公司实验室测试的Cr与国家橡胶轮胎质量监督检验中心测试值偏差为1.1%,结果满意。

(2)用控制轮胎检测数据X-R控制图进行分析和监控,当检测数据发生偏移时能及时判断是由试验过程或是由检测设备本身原因造成的,对超出控制界限采取整改措施,保证轮胎滚动阻力检测数据的准确性。

(3)校正测试结果Cr与基准实验室之间直接比较的程序可以把在参比设备得到的结果转换成校正结果,保证轮胎滚动阻力试验结果的准确性和可靠性。