试车台挠性件关键尺寸设计研究*

张 军,白 涛,张 巍,李新阳,孙文举,焦林虎

(大连理工大学机械工程学院,辽宁 大连 116024)

0 引言

航空发动机推力试车台中六分量试车台应用较为广泛,试车台通常由动架和静架组成,按一定空间布局形式安装6个测力组件[1-3]。测力组件和动架组成一种并联结构,能直接感应和测量发动机作用在动架上的力和力矩。测力组件通常由传力端挠性件、传感器、承力端挠性件串联而成[4-7]。挠性件作为测力组件的关键部件,其结构尺寸设计的合理性决定了试车台测量的精度。

中国航空发动机集团有限公司张有[8-9]等人基于螺旋理论,给出了六分量台架上测力单元的基本设计准则;西北工业大学吴锋[10]等人针对六分力推力台中测力组件的布局形式,进行了台架的各向同性和灵敏度分析;南京理工大学的白仲斐[11-13]基于材料力学的知识,针对叉簧挠性杆结构的测力组件进行了设计。上述研究对六分量试车台架中测力组件作为整体进行分析,对于测力组件中挠性件开展的设计研究较少。

本文针对某种特定结构的挠性件,得到了其力学模型,利用拉压强度计算公式、压杆稳定理论以及挠曲线近似微分方程进行了分析,求得了挠性件肋板厚度的范围,为此类挠性件的尺寸设计提供了依据。

1 测力组件结构形式

测力组件及挠性件的结构形式如图1所示,挠性件主体为a×b×h的长方体,肋板高度为l,在力作用下,挠性件挠曲效果由肋板厚度决定,厚度c是关键尺寸,其取值需根据测试条件进行分析。

2 挠性件关键尺寸理论计算

2.1 基于强度分析

挠性件肋板处由于厚度较薄,在受载时实际应力偏大。由材料力学拉压强度计算公式[14]可知,当挠性件受到来自轴向的压力或拉力,其肋板截面所受应力为:

(1)

式中:A为挠性件肋板横截面积,由于挠性件双向挠曲的关系,实际受力的横截面积为理论的0.8左右,A=c×b;F为测力组件所受拉压力;σ为所受应力,则

(2)

(3)

2.2 基于压杆稳定分析

测力组件在试车台上工作时,一端连接定架,另一端连接动架,因此将测力组件简化为一端固定,另一端自由的压杆,如图2所示。

当轴向力F到达临界力Fcr时,测力组件处于微弯平衡状态,设自由端的挠度为σ,坐标为x的截面处弯矩为:

M(x)=F(σ-ω)

(4)

(5)

则

(6)

2.3 侧向刚度分析

当测力组件受到侧向力作用时,如图3所示,挠性件在肋板处发生弯曲,传感器相对刚度大,不发生弯曲,因此将测力组件的变形分为三段,分别求取三段的挠曲线微分方程。

设AB段的挠度函数为w1,可得:

(7)

(8)

设BC段的挠度函数为w2,由于BC段为传感器,不发生弯曲,则可得:

(9)

进一步求得

(10)

则BC段挠曲线方程为:

(11)

设CD段的挠度函数为w3,则可得:

(12)

进一步求得

(13)

则CD段挠曲线方程为:

(14)

当x=2l+r时,

(15)

则测力组件的侧向刚度为:

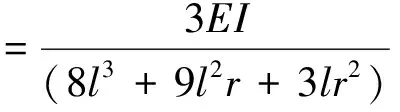

(16)

式中,l为挠性件肋板的长度,r为传感器厚度加挠性件未弯曲部分的长度之和,测力组件横向刚度应处于轴向刚度的0.5‰以内,且满足材料强度要求,其中传感器选用型号为Interface-1020型,其刚度k轴=5000000 N/mm,则可求得肋板厚度c的取值范围为:

(17)

2.4 肋板厚度计算

所设计的测力组件轴向最大需要承受100 kN的力值,测力组件两个侧向X、Y均存在挠曲现象,如图4所示。

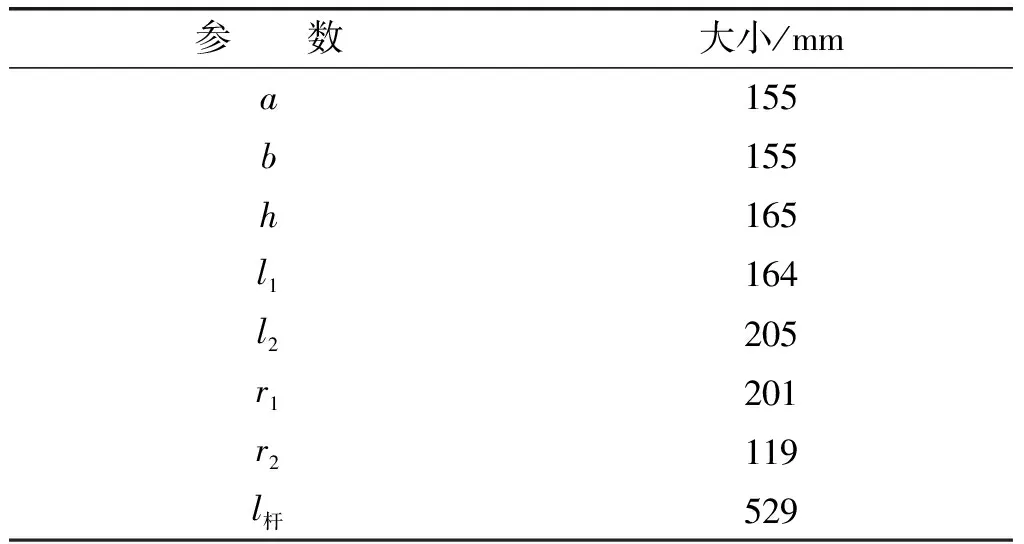

其中挠性件材料为60Si2Cr,许用应力为180 MPa,测力组件部分尺寸参数如表1所示。

表1 测力组件部分尺寸参数表

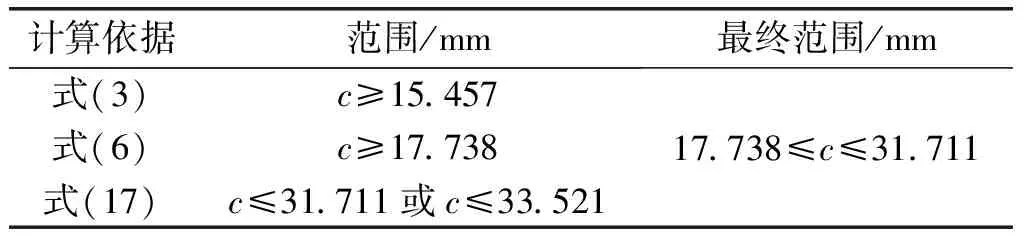

则根据公式(3)、公式(6)、公式(17)分别求得挠性件肋板厚度c的范围,如表2所示。

表2 肋板厚度取值范围

3 测力组件仿真模拟分析

3.1 强度分析

选取肋板厚度18 mm、21 mm、24 mm、27 mm、30 mm,搭建测力组件三维模型,利用Ansys Workbench[15],得到了测力组件在轴向力100 kN作用时,其模型应力大小如图5、图6所示。

从图6可以看出,在选取的5个厚度值内,测力组件最大应力均小于材料的许用应力,满足强度条件。

3.2 侧向刚度分析

利用Ansys Workbench,得到了5个厚度下的测力组件在受侧向力作用时,两个侧向X、Y的横向刚度变化情况如图7所示。

由图7可以看出,测力组件横向刚度随着肋板厚度增大而增大,且均处于轴向刚度的0.5‰以内,满足测试要求。

4 结论

针对悬挂式六分量试车台中采用的挠性件结构形式,得到了挠性件肋板厚度的设计准则为:

1)肋板厚度能否保证测力组件在极限受力下满足材料强度条件;

2)肋板厚度是否能维持测力组件在极限受力下维持微弯平衡状态;

3)肋板厚度决定组件侧向刚度大小。

利用有限元仿真分析,对理论求得的厚度范围进行了模拟验证,结果表明:在计算得到的肋板厚度范围内,测力组件均满足强度条件,且横向刚度大小均处于轴向刚度的0.5‰以内,上述理论分析可以为此类结构的挠性件设计提供依据。