某车型倒档驾驶室内啸叫声改善

蒋斌文,张伟松,李 聪,覃 臻

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

0 引言

针对某款车型在倒档工况中驾驶室内存在的啸叫问题,根据LMS特征测试方法对啸叫频率及阶次进行识别,发现悬置支架一阶模态与其存在较大关联,然后利用有限元方法对悬置支架分析及改进,试验和仿真的结合有效地改善了该啸叫问题。

1 问题分析

1.1 振动噪声测试

某车型倒档工况下,车速为5~7 km/h时啸叫噪声明显,运用LMS测试系统对驾驶员右耳噪声、变速器悬置支架模态测试。发现该啸叫声主要表现为99阶(跟踪TC转速),车内噪声545~585 Hz频段内存在共振带(图1),与变速器悬置主动端支架一阶频率(图2)588接近。

在变速器悬置支架上加质量块后,车内噪声545~585 Hz频段的共振带消失(图1),啸叫声降低。因此可以确定CVT变速箱噪声在变速器悬置支架被放大,传递到驾驶室,引起啸叫声。

1.2 悬置支架模态分析

对原方案的悬置支架进行模态分析,计算其一阶模态,支架的CAE模型及计算结果见图3。

由理论分析结果可知,该支架的一阶模态频率为590 Hz,与车内的啸叫声频率基本一致,进一步验证了啸叫声是由于悬置支架的一阶模态频率引起。因此,有必要对该悬置支架的一阶模态频率进行优化。

2 悬置支架优化

2.1 悬置支架作用及原理

悬置系统通常由车身侧支架-悬置本体-动力总成侧支架组成一侧悬置,再由多个悬置组成悬置系统。悬置支架作为连接动力总成与车身的桥梁,是振动的传递路径[1-2],其动态特性对整车振动与噪声有较大影响[3],隔振系统的刚度不仅是悬置橡胶的刚度,而是车身侧支架-悬置本体-动力总成侧支架三者串联的刚度,如图4。

悬置刚度可以表示如式(1):

(1)

式中:KPT(ω)为动力总成支架的动刚度;KM(ω)为悬置橡胶动刚度;KB(ω)为车身侧支架动刚度。理想状态下悬置支架刚度是无限大的,这样隔振原件就是悬置本体;当悬置支架刚度不足时,模态较低时,会引起支架共振,振动噪声放大,影响NVH性能。

2.2 悬置支架拓扑优化

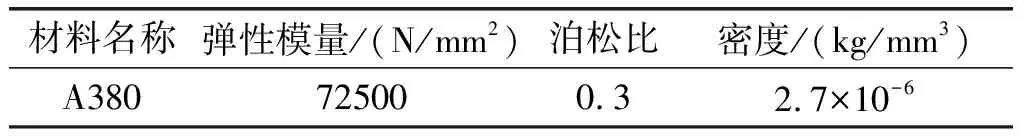

使用Hypermesh软件建立有限元模型,采用四面体网格对悬置支架建模。在施加约束的安装点及悬置弹性中心点用RB2单元耦合到支架上,材料见表1。

表1 支架材料属性

考虑到悬置本体对模态计算影响,弹性中心点施加钢套及悬置橡胶质量一半169 g,用masses单元模拟。

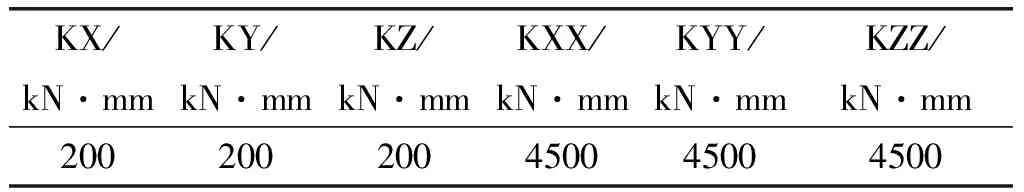

整个动力总成运用4个CBUSH弹簧单元模拟悬置支架接口刚度,一端与悬置支架螺栓安装孔耦合点连接,另一端完全约束弹簧单元刚度(表2)。

表2 CBUSH单元刚度值

设置支架的设计及非设计区域,定义螺栓的安装区域及支架与悬置的连接区域为非设计区域,其余部分为设计区域,设计区域拔模方向-Z向,见图5。设置模态频率和体积分数为优化的响应,并将支架的一阶模态频率最大设置为优化目标。

设置完成后,使用Hypermesh 软件内的Optistruct模块进行优化,优化结果如图6所示。

根据拓扑优化结果同时考虑支架强度,运用3D软件UG对支架进行建模。优化后的新结构及模态分析结果如图7所示,优化后悬置支架的模态提升至741 Hz。

对优化后的支架进行强度分析,在Vertical down & lateral right loading、Forward rockcycle/snap-cluth torque极限工况下,除螺栓安装孔位置外,极限工况下支架的其余部分所受应力均不大于160 MPa,支架强度满足要求,如图8所示。

3 优化方案验证

3.1 优化方案样件制作及测试

为了快速响应,问题高效解决,优化方案采用机加工方式制作快速样件装车验证,对左悬置主动端支架进行传函测试,计算其频响函数[4](图9),模态结果为850 Hz。车内噪声测试结果见图10。

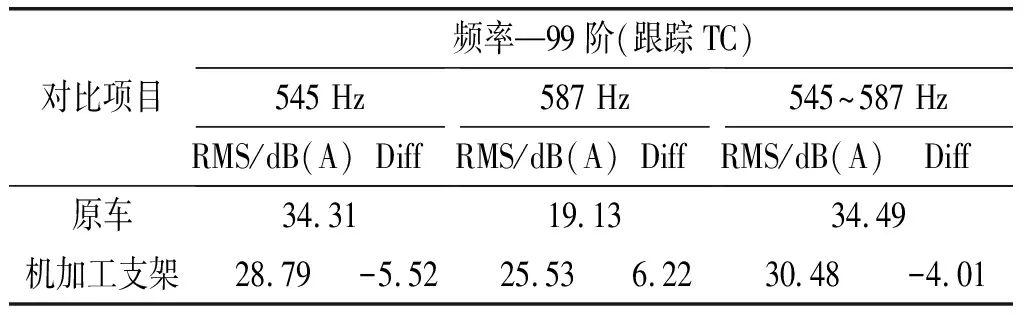

3.2 优化方案测试结果分析

变速器悬置支架采用优化方案后,在545~587 Hz频段内,驾驶员右耳处的99阶次声压降低约4 dB(A);峰值位于545 Hz处,该处峰值降低约5.52dB(A),如表3所示,倒档啸叫声改善明显。

表3 驾驶员右耳噪声对比

4 结论

变速器悬置支架优化后的测试模态为850 Hz,计算模态只有741 Hz,原因主要是分析方法、零件加工偏差以及测试误差产生的,整个模态优化过程可以参考借鉴。在NVH调试过程中,通过优化悬置支架模态频率,改善驾驶室内啸叫声。在今后悬置支架的设计中考虑避开动力总成振动噪声的频率范围,可以有效改善整车NVH性能。