不生锈轻质泡沫纤维含量对树脂基摩擦材料性能影响

冯驰原,王秀飞,2,尹彩流* ,李庆庆,文国富

(1.广西民族大学 摩擦材料研究所,广西 南宁 530006;2.北京优材百慕航空器材有限公司,北京 100095)

0 引言

随着工业的迅速发展,对树脂基摩擦材料提出的要求也越来越严苛,如更小的制动噪音、更环保的原材料、更好的耐热性以及更高的摩擦因数稳定度。树脂基摩擦材料主要由黏结剂、增强纤维、摩擦性能调节剂和填料组成,具有比重轻、制动噪音低、对偶盘损伤小、易于成型加工及价格低廉等特点,广泛应用于汽车和工程机械领域,是制动系统中的关键零部件[1-4]。增强纤维在树脂基摩擦材料中起到提升综合力学性能,保证摩擦磨损性能等重要的作用。目前较为常见的增强纤维主要包括钢纤维[5]、碳纤维[6]、芳纶纤维[7]、植物纤维和矿物纤维[8]等。摩擦材料中增强纤维与基体的结合能够有效地阻止疲劳裂纹的扩展。制动时外加载荷由增强纤维作为承载单元,能够使材料具有一定的强度和韧性,在经受冲击、剪切、拉伸等机械作用时避免材料出现失效现象[9]。

目前国内外研究摩擦材料的学者普遍认为,摩擦材料要向疏松、多孔、轻质方向发展,在摩擦材料的使用过程中应尽量避免生锈、产生噪音和产生火花等现象。石棉纤维是二十世纪七十年代以前最常用的增强纤维,但后来石棉被发现具有致癌作用而被限制使用,取而代之的是更多的新型产品[10-11]。陈东等[12]研究发现钢棉纤维的磨损主要以黏着磨损、氧化磨损和磨粒磨损为主。摩擦过程中摩擦材料表面的钢棉纤维很容易发生氧化,而形成的氧化层有利于克服钢棉纤维与对偶之间的黏着。但是摩擦材料与对偶接触面之间的硬质磨屑容易划伤钢棉纤维导致磨粒磨损。刘爱萍等[13]研究了不锈钢纤维/碳纤维混杂增强聚醚醚酮基摩擦材料的配比对其摩擦磨损性能的影响。研究发现,当不锈钢纤维质量分数适当时,所制得的摩擦材料具有摩擦因数稳定和磨损率低等优点。但是目前关于不生锈轻质泡沫纤维增强树脂基摩擦材料的研究却很少。不生锈轻质泡沫纤维是合成摩擦材料中出现的新材料,它的原料与钢棉纤维相似,本质上是纯铁(含碳量≤0.02 %)。铁是人体需要的微量元素,对人体无害,对大气、水源没有污染。不生锈轻质泡沫纤维具有表面粗糙、疏松多孔、可塑性优良、密度低和生锈速度缓慢等优点。其以铁为原料,经过粉碎、磁选、风选、级配、混料等在1 300 ℃高温下加入发泡剂进行高温发泡,并经过900 ℃钝化处理,具有轻质、消除静电、防止产生火花、避免出现金属镶嵌、改善摩擦磨损性能和减少噪音等特性。所以本文主要针对现有制动材料摩擦因数不稳定、使用寿命短的问题,采用热压成型法制备了不生锈轻质泡沫纤维增强树脂基摩擦材料,通过实验研究和理论分析,探讨不生锈轻质泡沫纤维含量对树脂基摩擦材料综合力学性能和摩擦磨损性能的影响,以期为制备高性能树脂基摩擦材料提供理论支持。

1 实验部分

1.1 实验材料

制备不生锈轻质泡沫纤维增强树脂基摩擦材料的主要原材料包括NFJ不生锈轻质泡沫纤维(粒度为0.1 mm,密度为0.6~1 g/cm3,孔隙率为80 %,北京金科复合材料有限责任公司)、高铝矾土、腰果壳油改性酚醛树脂、芳纶浆粕、陶瓷纤维、石墨、蛭石、氧化铝、轻质氧化镁、摩擦粉、硫酸钡。

1.2 试样制备

按照表1的质量配比制备不同不生锈轻质泡沫纤维含量的摩擦材料试样(分别用A1至A5表示)。制备工艺:首先按表所示配比用电子天平(JCS-W,哈尔滨众汇衡器有限公司)称量得到相应组分的原材料,并将其分别置于铰刀式混料机(自制)中。因各组分导电性能不同,同时混料会造成纤维团聚,因此采用两步干混法混料。先将不生锈轻质泡沫纤维、陶瓷纤维、石墨、芳纶等导电性能良好的组分预混,预混料时间为20 s,然后将剩余组分加入干混,混料时间为60 s,混合均匀的粉料置于电热恒温鼓风干燥箱(DHG-9070A,上海鸿都电子科技有限公司)于80 ℃保温15 min预热。然后将预热好的粉料置于平板硫化机(XLB-D,浙江湖州东方机械有限公司)中热压成型,热压温度165 ℃,热压压力12 MPa,保压时间15 min,放气次数3~5次,放气时间20 s,获取试样粗坯。将热压成型的粗坯置于电热鼓风干燥箱中进行固化热处理,固化时间为3 h,固化温度为180 ℃。

表1 不同不生锈轻质泡沫纤维质量分数的试样配方

1.3 性能测试

按照《塑料非泡沫塑料密度的测定》(GB/T 1033—2008),使用全自动电子密度计(GH-128E,量程0.000 1~100 g,精度0.000 1 g/cm3)测量摩擦材料试样的密度。按照《汽车制动器衬片显气孔率测试方法》(QC/T 583—1999),采用吸油法测定摩擦材料试样的孔隙率。按照《摩擦材料洛氏硬度试验方法》(GB/T 5766—2007),采用洛氏硬度计(XHR-150,上海光学仪器一厂)测试摩擦材料试样的洛氏硬度(HRM)。按照《摩擦材料冲击强度试验方法》(GB/T 33835—2017),使用冲击试验机(XJJ-5D,济南华兴试验设备有限公司)测试试样的冲击强度,试样尺寸为55 mm×15 mm×6 mm。按照《纤维增强塑料压缩性能试验方法》(GB/T 1447—2005),使用万能试验机(WEW-100EШ,济南时代试金试验机有限公司)测试试样的压缩强度。

采用MM1000-Ⅲ型摩擦性能试验机(西安顺通机电应用技术研究所)测试摩擦材料的摩擦磨损性能。对偶盘材质为灰铸铁HT 250,硬度为185~215 HB,表面粗糙度为1.6 μm。试样尺寸为25 mm×25 mm×10 mm,进行摩擦磨损性能测试前需对试样进行磨合,磨合面积需大于总面积的85 %。测试配置惯量为0.4 kg·m2,制动压力为0.6 MPa,制动转速分别为2 000 r/min、3 000 r/min、4 000 r/min,每个试样在同一转速下制动10次,摩擦因数取10次制动的平均值。摩擦因数稳定度采用平均摩擦因数与最高摩擦因数的比值进行表征。测量试样制动前后的质量,差值即为试样在不同制动速度下的质量损耗。其质量磨损率按公式(1)进行计算:

(1)

式中,K为磨损率,g/(N·m);Δm为试验前后试样质量差,g;W为摩擦功,N·m。

用扫描电镜(ZEISS EVO18)观察试样冲击断面、摩擦表面以及磨屑显微形貌,并用EDS分析磨屑成分。

2 试验结果分析

2.1 密度

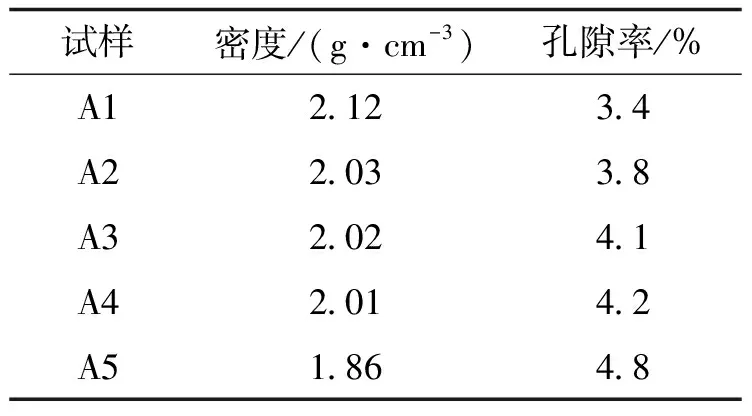

表2为试样A1至A5的密度和孔隙率,随着不生锈轻质泡沫纤维含量的增加,摩擦材料的密度从2.12 g/cm3降至1.86 g/cm3,孔隙率则从3.4 %增加至4.8 %。主要原因是不生锈轻质泡沫纤维本身是一种疏松、多孔且密度较低的材料。同时随着纤维含量的增加,树脂相对含量减少,增强纤维与树脂基体之间的结合性能下降,材料内部缺陷增多,导致摩擦材料密度下降,孔隙率升高。

表2 不同不生锈轻质泡沫纤维含量的摩擦材料的密度和孔隙率

2.2 洛氏硬度和力学性能

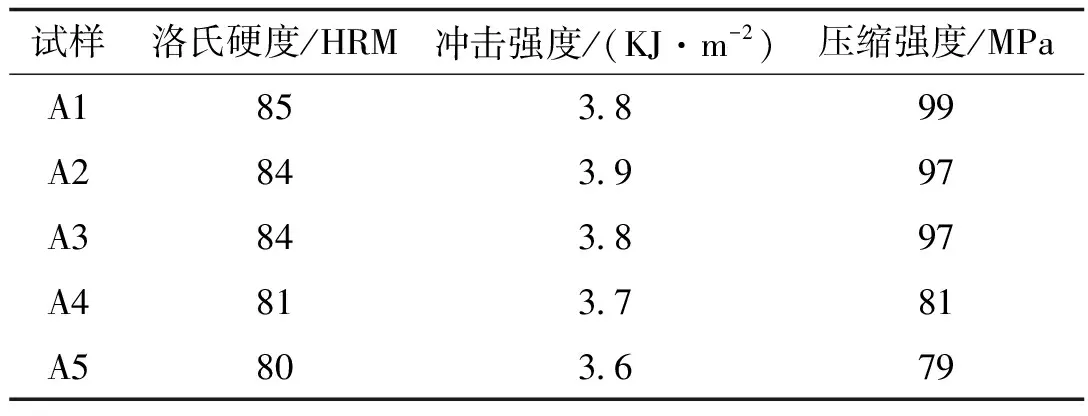

表3为试样A1至A5的洛氏硬度、冲击强度和压缩强度。随着不生锈轻质泡沫纤维含量的增加,摩擦材料的冲击强度先增加后降低,而洛氏硬度和压缩强度则呈现逐渐下降的趋势,但下降趋势缓慢,总体数值较平稳。试样洛氏硬度从85 HRM下降至80 HRM,由于摩擦材料的工作原理是与对偶件的摩擦面贴合产生机械摩擦力从而达到制动目的,若摩擦材料硬度过高,则会对对偶件造成较大的磨损;而若其硬度过低,则会影响制动效果与使用寿命。所以在实际应用中需要选择硬度适宜的摩擦材料才能达到理想的制动效果。对于冲击强度而言,试样A2的冲击强度最高,为3.9 kJ/m2。试样压缩强度随着不生锈轻质泡沫纤维含量的增加从99 MPa下降至79 MPa。主要原因是当试样受到外力作用时,较高的孔隙率会导致材料承受载荷的有效面积大幅减少,从而造成力学性能下降。

表3 不同不生锈轻质泡沫纤维含量的摩擦材料的洛氏硬度和力学性能

图1(a)至图1(e)所示是试样A1至A5冲击断口的SEM形貌。当摩擦材料承受冲击载荷作用时,裂缝会首先出现在试样中心区域,此时,不生锈轻质泡沫纤维在树脂基体中的桥接作用会阻碍裂缝的延伸,应力主要由增强纤维承受。当不生锈轻质泡沫纤维被拔出或拉断时,裂缝才会继续延伸直至破坏。观察图1(a)可以发现,试样A1中树脂与增强纤维结合较好,但是在标出区域存在少量纤维团聚现象,导致其冲击强度较低。从图1(b)可以看出,试样A2的冲击断口处纤维团聚现象明显减少且增强纤维与树脂的结合较好,使得其冲击强度提高。纤维团聚现象减少的主要原因是不生锈轻质泡沫纤维具有消除静电的能力,能够在一定程度上减少由静电引起的纤维团聚现象。图1(c)标示的区域可以看出试样A3中增强纤维与树脂的结合处出现了较大的孔洞,主要原因是增强纤维的含量增加后,树脂不能充分包覆纤维,摩擦材料在承受冲击载荷时增强纤维容易被拔出,导致能够承担载荷的承载单元减少,冲击强度降低。由图1(d)和图1(e)中标示区域可以明显观察到试样A4至A5的冲击断面存在孔洞和裂纹,这是因为不生锈轻质泡沫纤维本身就是一种多孔且疏松的材料,过量地加入使树脂结合能力下降,摩擦材料内部孔洞增多,导致冲击强度降低。随着不生锈轻质泡沫纤维含量的增加,纤维团聚现象减少,提升摩擦材料的综合力学性能。但是增强纤维含量增加会导致界面结合性较差,使摩擦材料综合力学性能降低。这两种不同的特性产生相互抵消作用,导致试样的力学性能在不生锈轻质泡沫纤维含量增加的情况下并无大幅度的降低。

(a)A1

2.3 摩擦磨损性能

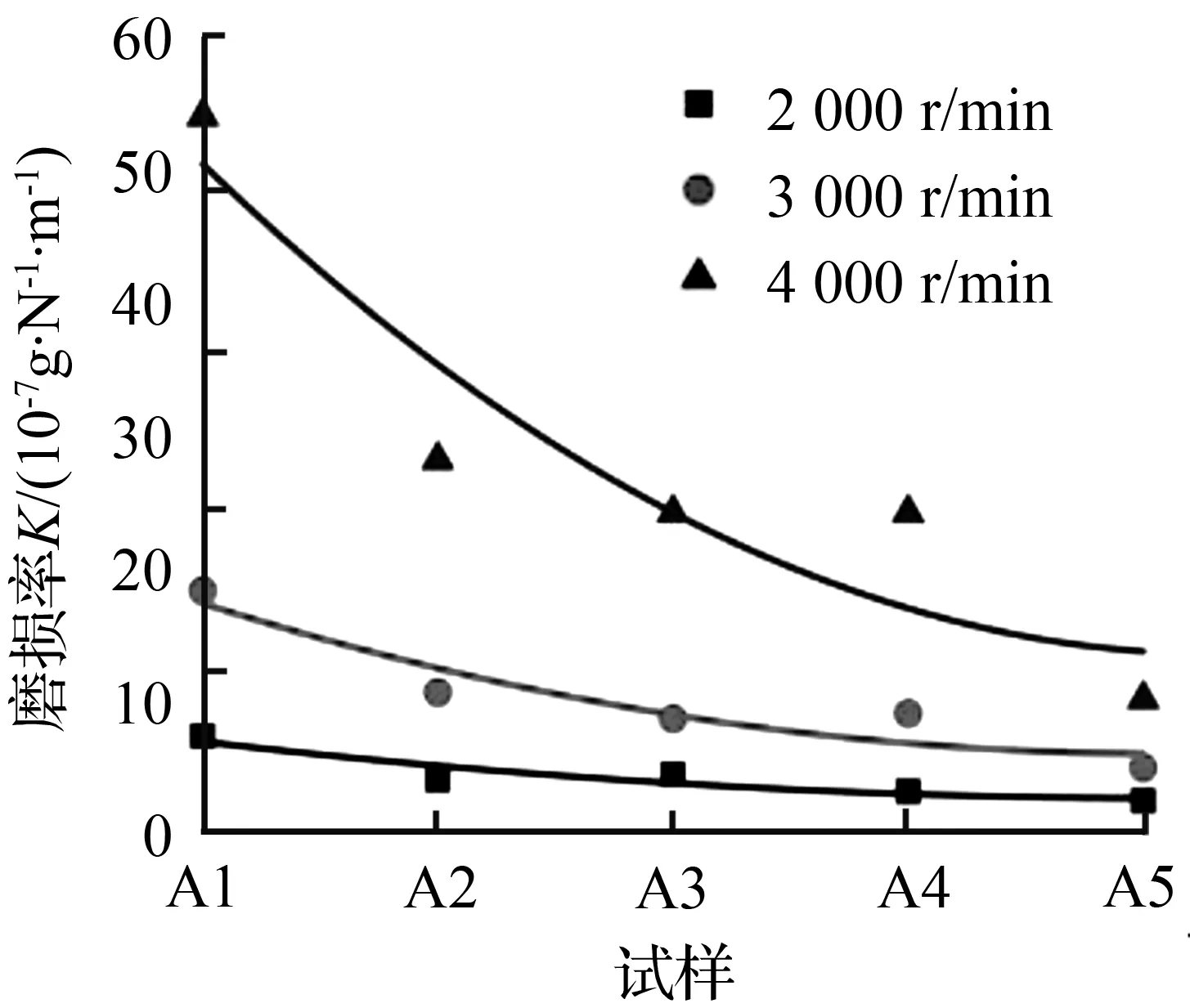

图2和图3所示分别为试样摩擦因数变化曲线和摩擦因数稳定度变化曲线。可以看出,试样A1的摩擦因数在制动速度为2 000 r/min时达到0.48,但随着制动速度的增加摩擦因数出现较大幅度的下降。主要原因是试样A1中出现纤维团聚现象,随着制动速度增大,摩擦表面温度急剧升高,导致表面树脂基体黏结性能下降,增强纤维大量脱落,使得摩擦因数降低。摩擦因数的大幅下降说明不生锈轻质泡沫纤维质量分数为5 %的摩擦材料热衰退现象明显,摩擦因数稳定度较差。在不同的制动速度下试样A2的摩擦因数均在0.42~0.44,且摩擦因数稳定度均不低于0.90。在试样与对偶的摩擦过程中,不生锈轻质泡沫纤维率先承受剪切作用,提供主要的摩擦力矩;同时增强纤维与基体之间的结合作用提供剩下的摩擦力矩。较高的摩擦因数稳定度说明试样A2中不生锈轻质泡沫纤维与树脂基体结合较好,加之不生锈轻质泡沫纤维本身具有较高的强度,所以在制动速度较高时,试样A2仍然能保持较高的摩擦因数。随着不生锈轻质泡沫纤维含量的继续增加,试样A3至A5的摩擦因数和摩擦因数稳定度均逐渐降低,试样A5在制动速度为4 000 r/min时摩擦因数仅为0.36。由于试样A3至A5的树脂相对含量较低,基体黏结力大幅下降,导致不生锈轻质泡沫纤维在承受对偶剪切作用时容易出现剥离现象,从而使摩擦因数和摩擦因数稳定度降低。同时试样A3至A5的孔隙率较高,材料内部较为疏松,在循环应力作用下产生裂纹的缺陷源增多,使得其内抗剪强度和抗压强度降低,也会导致摩擦因数和摩擦因数稳定度下降。图4所示为试样的磨损率变化曲线。在摩擦材料的工作过程中,必定伴随着磨损,摩擦材料耐磨性的好坏直接决定其使用寿命的长短,而磨损率就是表征摩擦材料耐磨性的物理量。观察图4可以看出,当制动速度较大时,试样磨损率较高。主要原因是当制动速度较大时,摩擦材料在制动过程中所产生的热量随之增加,高温使得树脂基体发生热分解,导致磨损率升高。这种现象就是所谓的“热磨损”现象[14]。此外随着不生锈轻质泡沫纤维含量的增加,试样磨损率逐渐降低。高含量的不生锈轻质泡沫纤维能降低摩擦材料的整体密度,起到调节摩擦材料的孔隙率的作用,由于气孔对树脂在高温条件下分解产生的分子具有吸附作用[15],能在一定程度上降低磨损率。同时不生锈轻质泡沫纤维具有较好的导热性,当其相对含量较高时,能将摩擦表面热量快速传导至材料内部,减少了表面温度过高引起的树脂基体热分解,也能降低部分磨损率。所以不生锈轻质泡沫纤维含量较高时,摩擦材料的磨损率较低。

图2 不同制动速度下摩擦因数与不生锈轻质泡沫纤维含量的函数关系

图3 不同制动速度下摩擦因数稳定度与不生锈轻质泡沫纤维含量的函数关系

图4 不同制动速度下磨损率与不生锈轻质泡沫纤维含量的函数关系

2.4 摩擦学行为分析

图5(a)至图5(e)所示分别是试样A1至A5摩擦表面显微形貌的SEM照片。由图5(a)可以看出,试样A1的摩擦表面出现纤维团聚现象,说明其表面并未形成均匀的摩擦膜,抗磨损能力较差。同时其摩擦表面还存在少量纤维被拔出后留下的孔洞,这是因为不生锈轻质泡沫纤维与对偶材料的组成成分相似,当制动速度较高时摩擦表面温度达到树脂分解温度,这时由于摩擦膜未能完全覆盖摩擦表面,导致不生锈轻质泡沫纤维在受连续制动剪切作用时从树脂基体中脱落,使摩擦因数下降,磨损率上升。试样A1的主要磨损机理为黏着磨损。由图5(b)可以观察到,试样A2的磨擦表面光滑平整,形成了摩擦膜,在摩擦膜表面存在较浅的沟犁痕迹。这说明试样A2的摩擦表面形成了较为均匀的摩擦膜,使得摩擦因数稳定度较高且磨损率相对较低,磨损机理转变为磨粒磨损。当摩擦材料在制动过程中受到对偶剪切作用时,摩擦表面部分不生锈轻质泡沫纤维会被拔出形成一些微小颗粒。同时摩擦材料在工作过程中表面温度升高,使得树脂呈现熔融态。随着摩擦过程的继续进行,这些微小颗粒在外力作用下,钉扎在摩擦表面,在连续的摩擦作用下形成摩擦膜。摩擦膜的存在对于树脂基摩擦材料的摩擦磨损性能而言具有较大的影响作用。由于不生锈轻质泡沫纤维具有较好的塑性,因此当其含量较少时,未被拔出的纤维再次受到对偶剪切作用时会产生塑性变形而不是直接从基体脱落,有效避免了试样表面摩擦膜遭到破坏,使摩擦材料在高转速的情况下仍然能保持较高的摩擦因数。这与图3中试样A2摩擦因数稳定度较高相符。观察图5(c)可以发现,试样A3的摩擦表面也形成了较为完整的摩擦膜,但是摩擦膜表面沟犁痕迹较深,且存在少量凹坑。这说明试样A3所形成的摩擦膜遭到较为严重的破坏,出现剥落现象,因此其摩擦因数稳定度相比A2有所下降。由图5(d)和5(e)可以看出,试样A4和A5的摩擦表面出现了明显的片层结构,同时表面浅坑数量增多,这说明过量的不生锈轻质泡沫纤维会在制动时破坏摩擦膜,导致摩擦膜在破坏-形成-再破坏的过程中不断循环,使得摩擦膜的厚度不断增加,造成摩擦材料的摩擦因数下降。试样A3、A4和A5的磨损机理为磨粒磨损和疲劳磨损。

(a)A1

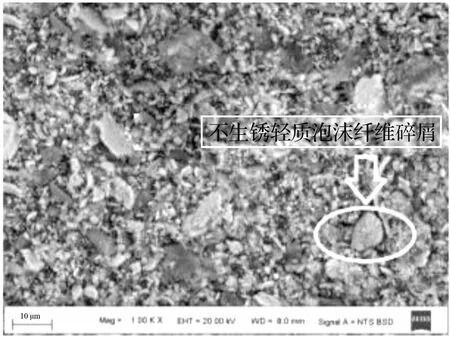

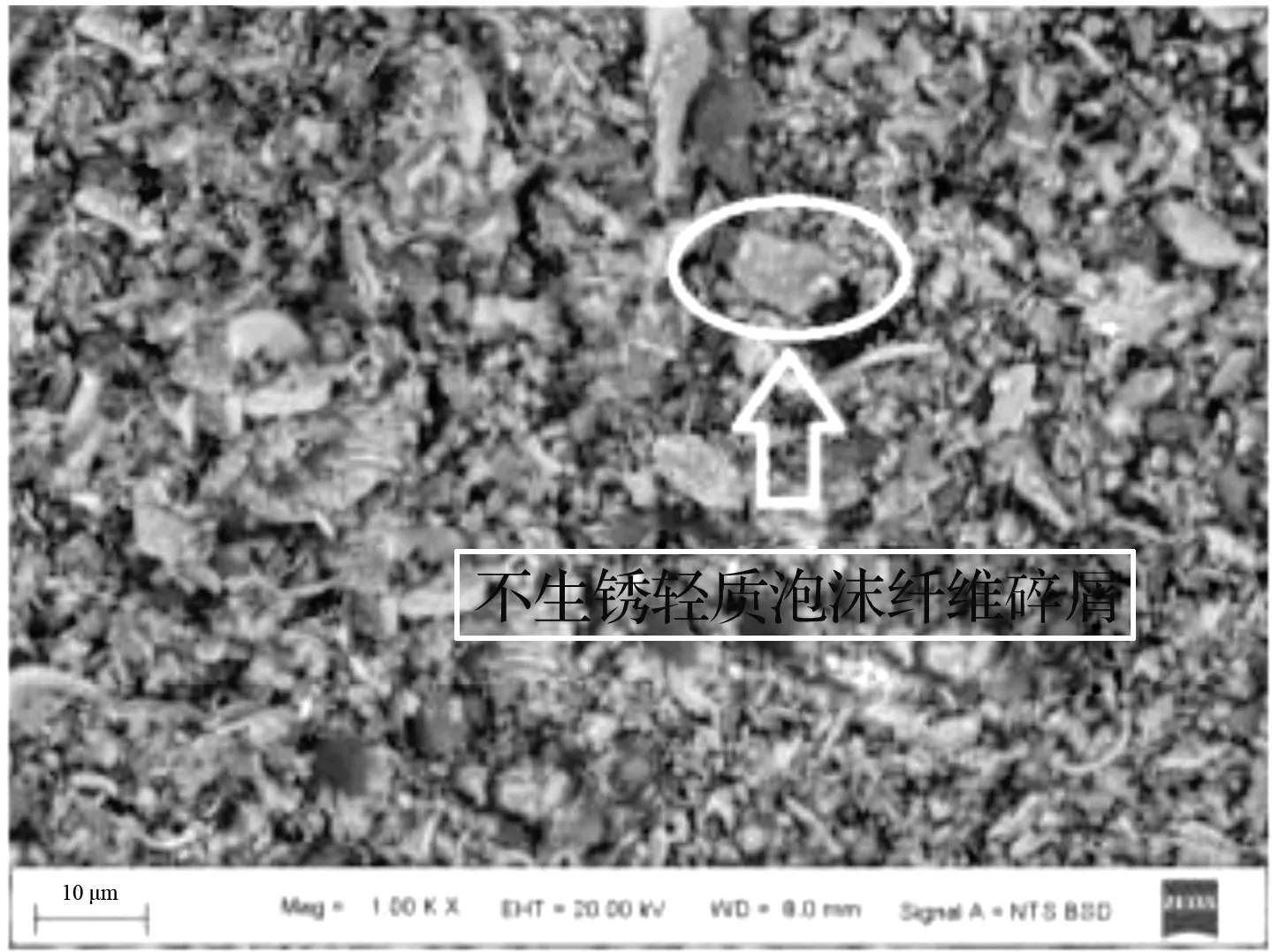

图6至图10所示为试样A1至A5摩擦表面磨屑的SEM形貌及EDS能谱分析。EDS分析表明,磨屑中含有的主要元素为Fe和O,是不生锈轻质泡沫纤维的主要成分,证明磨屑主要为制动过程中脱落的不生锈轻质泡沫纤维碎屑。结合图5可以看出各试样摩擦表面均有不同程度的划痕,这是由于制动过程中磨屑会对摩擦表面进行划刻,从而产生犁沟效应。由于不生锈轻质泡沫纤维塑性较好,所以这些脱落的不生锈轻质泡沫纤维碎屑形成的磨屑形状较为规整,当磨屑数量较少时不会对摩擦表面摩擦膜产生永久性的破坏。

(a)A1

(a)A2

(a)A3

(a)A4

(a)A5

3 结论

① 5种不同不生锈轻质泡沫纤维含量的摩擦材料均表现出较好的综合力学性能,其中不生锈轻质泡沫纤维质量分数为10 %的摩擦材料综合力学性能最好。

② 5种不同不生锈轻质泡沫纤维含量的摩擦材料的摩擦磨损性能均较好,摩擦因数达到0.36~0.48,其中不生锈轻质泡沫纤维质量分数为10 %的摩擦材料在制动过程中在其摩擦表面形成了均匀且完整的摩擦膜,不同制动速度下的摩擦因数稳定度均较高。

③ SEM分析表明,不生锈轻质泡沫纤维质量分数为5 %的摩擦材料主要的磨损机理为黏着磨损;当增强纤维质量分数增加到10 %时,磨损机理改变为磨粒磨损;而当其质量分数再次增加到15 %~25 %时,摩擦材料的磨损机理则为磨粒磨损和疲劳磨损。