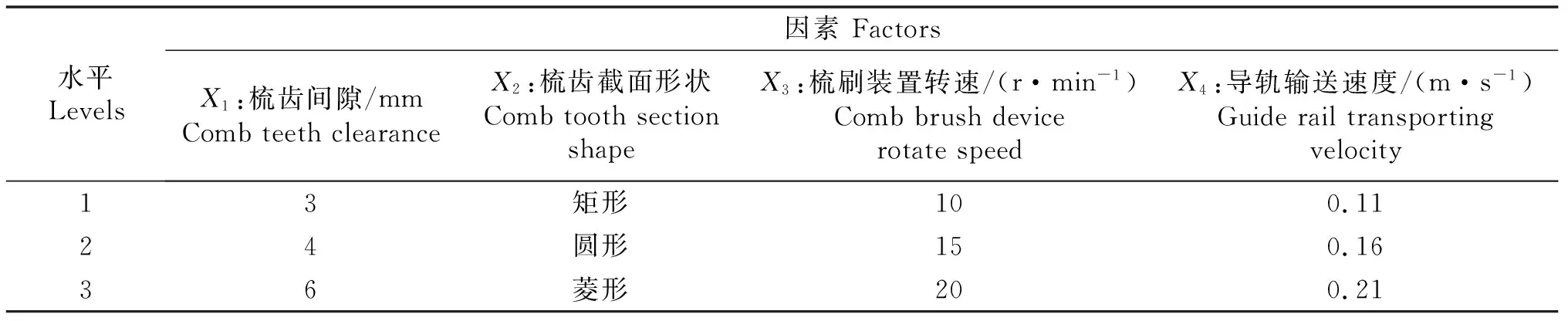

梳齿式亚麻蒴果梳刷试验台的设计与试验

徐福龙,贺俊林,杜晓斌,房大伟,何永强,易猛

(山西农业大学农业工程学院,山西 太谷 030801)

亚麻一般可分为纤维用亚麻、油用亚麻和油纤兼用亚麻3种类型.胡麻作为油料作物,是油用亚麻的一种,其种植面积在我国仅次于油菜、花生和大豆[1].亚麻因其优良的营养和医用、饲用价值,已经被应用于食品、医药、饲料等较多领域,有着良好的开发前景[2].

国外发达国家亚麻生产显著特点是规模化、集约化、机械化,从种子处理、播种、收获、翻麻、打捆及初加工都采用机械化作业,且每个作业环节都有专用的配套机械,在收获环节,多采用一幅或双幅自走式亚麻收获机;在翻麻及脱粒环节,采用自走式翻麻脱粒机或牵引式翻麻脱粒机[3].

我国亚麻生产机械的研发滞后于亚麻产业的发展,亚麻生产机械化水平较低.国内目前在亚麻(胡麻)收获机械方面的研究主要有:史瑞杰等[4]针对胡麻籽粒小、茎秆易缠绕、喂入流动性差等问题设计了一种全喂入式胡麻脱粒机;魏万成等[5]为防止胡麻收获过程中发生的茎秆缠绕、堵塞、籽粒损失严重等问题设计了旱区胡麻仿生收获割台;张立明等[6]为满足亚麻雨露沤制生产的农艺要求设计了5YF-150型牵引式亚麻翻麻脱粒机;王建政[7]设计的5T-40型小杂粮脱粒机,这是一种实用的小杂粮脱粒机型;王建政[8]在5TS-50型半复式小麦脱粒机的基础上设计了5TS-50型半复式多用杂粮脱粒机;宋航等[9]设计的5TF-45亚麻(胡麻)脱粒机,这是一种简易小型喂入滚筒脱粒机械,主要以脱胡麻、谷黍为主.

目前国内外杂粮作物机械化收获尚处于起步阶段,专用的杂粮联合收获机械很少,尤其是我国杂粮机械化收获水平更低[10].亚麻(胡麻)作为杂粮作物之一,在其机械化收获过程中存在植株缠绕脱粒滚筒、籽粒的脱净率低、脱粒筛板的堵塞等问题,严重制约了亚麻(胡麻)全程机械化的进程.其中植株缠绕脱粒滚筒问题是亚麻(胡麻)机械化收获中需亟待解决的问题,以上提到的部分机型虽有防植株缠绕功能,但防缠绕效果并不明显.

本文设计的梳齿式亚麻(胡麻)蒴果梳刷试验台,旨在为解决亚麻(胡麻)脱粒机的植株缠绕脱粒滚筒问题提供一种可行性方案,即通过台架试验的梳刷作用先得到完整的蒴果,再将梳刷下来的蒴果放入脱粒机进行脱粒,从而在进行亚麻(胡麻)脱粒时避免因喂入整株植株而出现的植株缠绕脱粒滚筒的现象.

1 试验台结构及工作原理

1.1 蓝亚麻植株及其蒴果的生物学特性

本试验用材料为山西农业大学校内试验田种植的蓝亚麻.蓝亚麻别名宿根亚麻(LinumperenneL.var.sibiricumPlanch.),为亚麻科亚麻属多年生草本植物[11],其植株和蒴果特性与胡麻非常相似.如图1-A所示,蓝亚麻株高L1为600~800 mm,植株所在的冠部长度L2为240~510 mm,植株茎杆长度L3为300~400 mm,在茎杆离地高度大约400~500 mm处分支.成熟期植株高度均匀,满足机械化作业的条件.蓝亚麻蒴果呈桃形、成熟期室背开裂如图1-B右边所示,单果着粒数为10粒左右.

图1 蓝亚麻植株生物结构图及蒴果三维尺寸

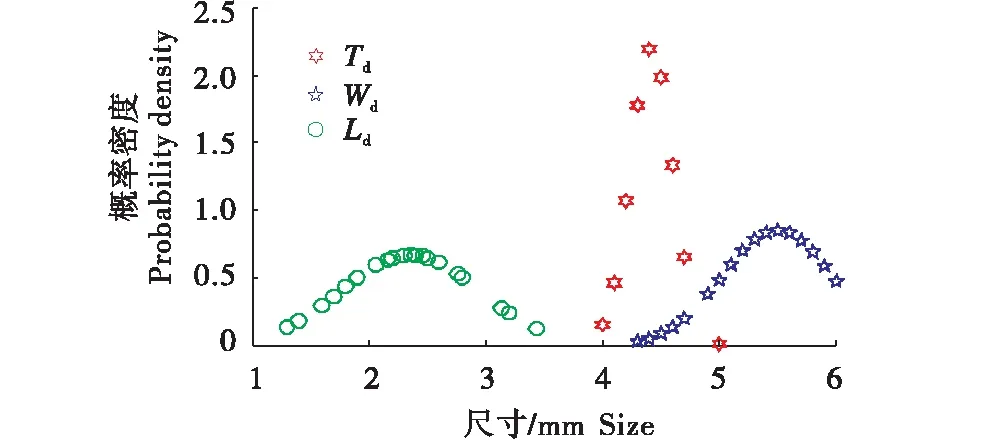

随机选取成熟期的25株蓝亚麻植株和100粒饱满的蓝亚麻蒴果,分别测量植株的茎杆直径(Ld)、蒴果横截面直径(Wd)和蒴果的室背高度(Td),测量结果见表1.测量结果对梳齿间隙的参数设计有着决定性的作用.

表1 蓝亚麻植株茎杆直径及蒴果三维尺寸

对所测数据的概率分布进行分析,概率密度曲线如图2所示.从图2可以看出各尺寸基本符合正态分布,其中Ld~N(2.35,0.602),Wd~N(5.49,0.462),Td~N(4.42,0.192),梳齿间隙的参数设计以蓝亚麻植株茎杆直径及蒴果三维尺寸为设计依据.

图2 蓝亚麻植株茎干直径及蒴果三维尺寸概率分布图

1.2 蒴果果柄所受作用力

试验用材料为蓝亚麻,试验用测力设备为1、2.5、5、10 N弹簧测力计,随机选取成熟期植株20株,测得蒴果脱离果柄时果柄所受拉力大小为:最大拉力为3.80 N、最小拉力为0.1 N.

1.3 试验台的整体结构及工作原理

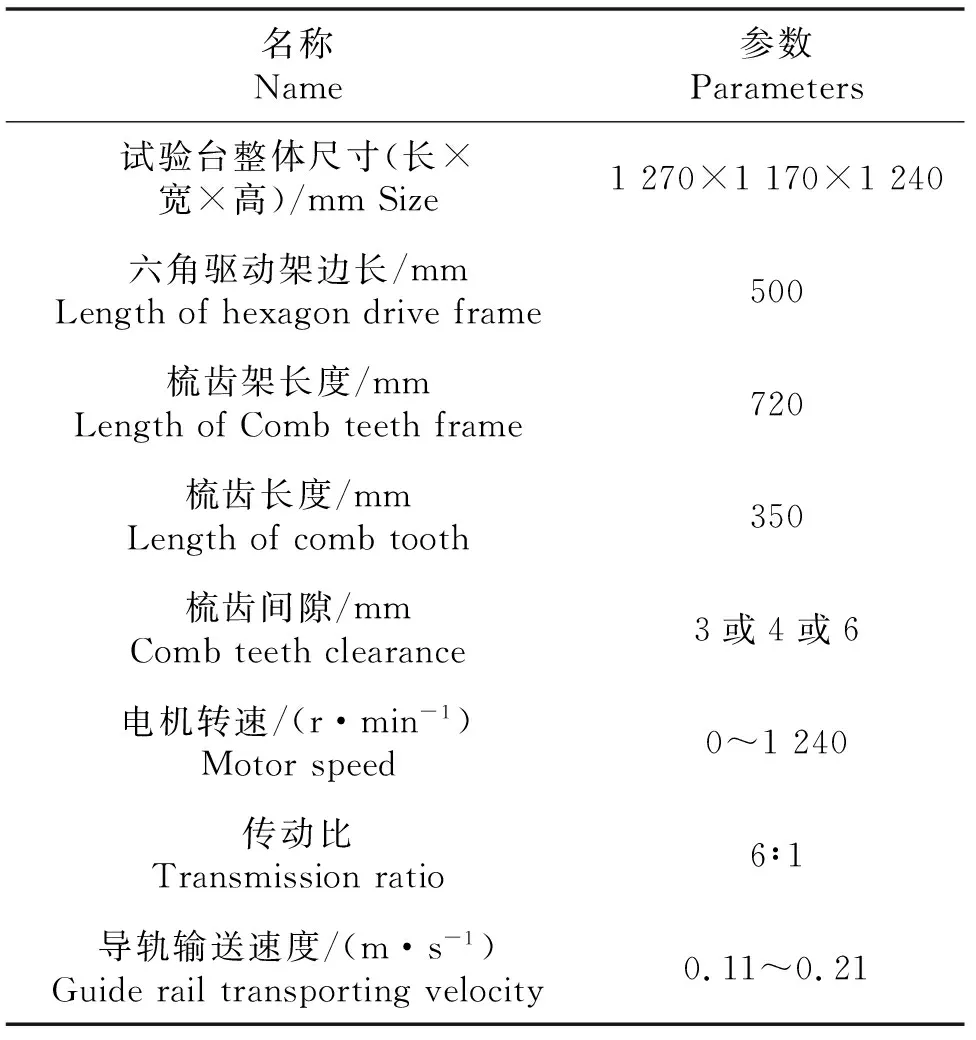

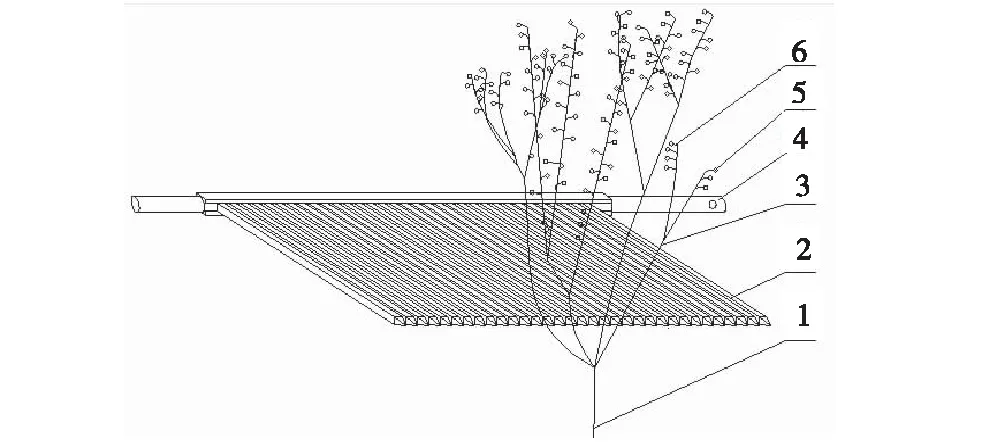

试验台整体结构如图3所示,主要技术参数如表2所列.试验台主要由机架、偏心摆动机构、梳刷装置、植株夹持输送装置、控制系统、动力系统和传动系统等组成,动力系统分别选额定功率为2.2 kW的三相异步电机和二相四线混合式步进电动机.

表2 试验台主要技术参数

1:导轨;2:夹持装置底座;3:夹持装置;4:蓝亚麻植株;5:电机调速器;6:机架;7:三相异步电机;8:六角驱动架;9:梳刷装置;10:输送装置控制系统.

工作原理为通过电机调速器的调节,电动机输出的不同速度的运动及不同大小的动力通过传动机

构和六角驱动架传递给梳刷装置,在如图4所示偏心摆动机构的作用下,梳刷装置可以实现不同速度的平动.同时导轨上的夹持输送装置在步进电机的驱动和输送装置控制系统的控制下可以给予植株不同的行进速度,当平动的梳齿作用于植株时,由于夹持装置对植株根部的夹持作用,又梳齿相对于植株发生了相对运动,因而植株上的蒴果在梳齿的梳刷作用下脱离植株.

2 关键零部件设计及工作原理

2.1 偏心摆动机构的设计

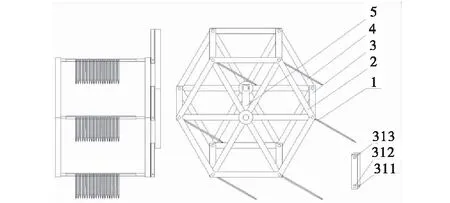

2.1.1 结构设计及工作原理 偏心摆动机构是防止植株缠绕的核心部件,其结构示意图如图4所示,主要由六角驱动架、摆动装置、梳齿架和联接件等零部件组成.驱动架与摆动装置、摆动装置与联接件、梳齿架轴端与联接件分别通过联接件、梳齿架、销子连接.

1:梳齿;2:摆动装置;3:联接件;4:六角驱动架;5:中心连接件;311:销孔;312:梳齿架轴孔:313:六角驱动架连接孔.

工作原理:电动机输出的动力与运动通过传动机构、六角驱动架、联接件和梳齿架轴端逐级传递到摆动装置,在驱动架带动梳齿架运动的过程中,摆动装置对梳齿架的运动轨迹进行约束.联接件在摆动装置的重力约束作用下始终作平动,由于梳齿架与联接件通过销子的连接作用形成了一个整体,因此梳齿架及梳齿在整个运动过程中也作平动.

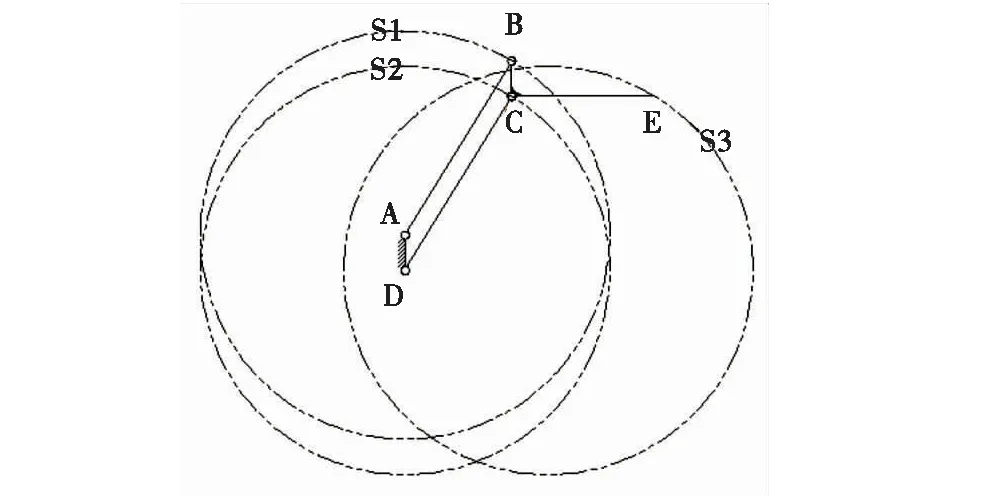

2.1.2 运动轨迹及方程建立 偏心摆动机构实质上是一个双曲柄机构,如图5所示.六角驱动架、摆动装置、联接件和梳齿分别简化为AB杆、CD杆、BC(AD)杆和CE杆.AB杆为原动件,AB杆和CD杆以相同速度同向转动,连杆BC作平动,因CE杆与BC杆是一体的,所以BCE杆作平动.AB杆、DC杆和BCE杆的端点B、C和E点的运动轨迹S1、S2和S3都为圆.以A点为坐标原点,建立六角驱动架和摆动装置的运动轨迹的方程分别为如下式子所示:

图5 偏心摆动机构结构简图及运动轨迹

式中:xB、yB、xC和yC分别为B点和C点的横纵坐标,lAB、lAD分别为AB杆和AD杆的长度,ω为偏心摆动机构的转速.

2.2 蒴果梳刷装置的设计

梳齿式亚麻(胡麻)蒴果梳刷装置的设计要求机构灵活、结构紧凑、可调因素多、装拆方便、结构尺寸精度高,其结构和作业参数的设计,决定了作业性能,进而影响蒴果的脱净率和破损率等指标.

2.2.1 结构设计及工作原理 梳刷装置的结构示意图如图6所示,主要由梳齿安装架、梳齿等零部件组成,其中梳齿间隙的尺寸设计要求为大于植株茎秆直径且小于蒴果横截面直径.依据表1蓝亚麻植株的茎杆直径和蓝亚麻蒴果的三维尺寸,从而确定设计的梳刷装置的梳齿间隙尺寸为3 mm、4 mm和6 mm三种规格.梳齿截面形状设计为矩形、圆形和菱形三种类型,梳齿头部设计成锥形,利于梳齿从众多的植株间插入,梳齿上与梳齿架装配的部分设计成一段螺纹用来固定梳齿;根据梳齿安装架可以安装和更换不同截面形状梳齿的要求,因此梳齿安装架设计成可拆卸式的,其上有安装梳齿相应的安装孔,考虑到矩形梳齿在受力时会发生转动,因此在梳齿架上与梳齿安装孔轴向垂直的面上设计有一道凹槽,用来固定安装在上面的矩形梳齿,为了便于被梳刷后脱离植株的蒴果的落地与收集,梳齿架轴端销孔轴向与梳齿安装孔轴向的夹角设计成30°.

1:植株茎杆;2:梳齿;3:冠部枝条;4:梳齿架;5:蒴果;6:果柄.

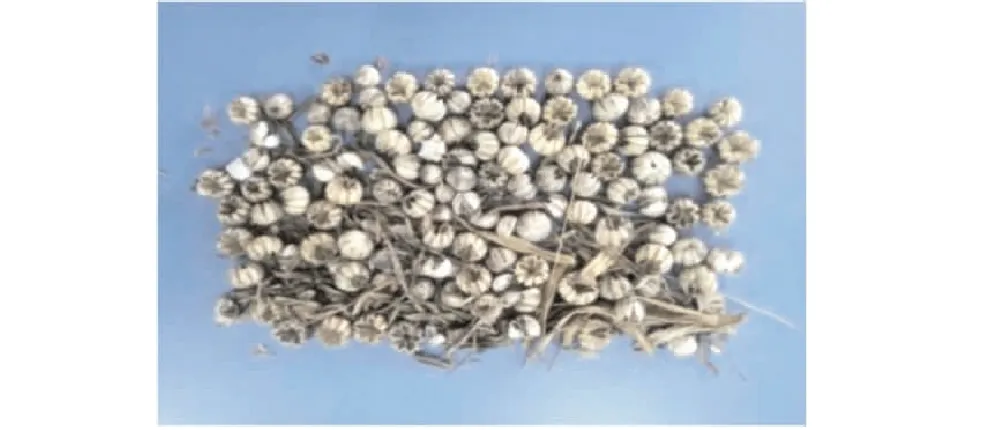

梳刷装置的工作原理:电动机输出的动力与运动通过传动机构传到六角驱动架带动试验台架上的梳刷装置进行运动,又因梳刷装置在偏心摆动机构的作用下作平动,因而梳齿齿尖指向在运动过程中始终保持不变,平动的梳齿遇到植株时,插入植株间,蒴果在植株两边的梳齿作用下被梳刷装置从植株的果柄上梳脱下来.

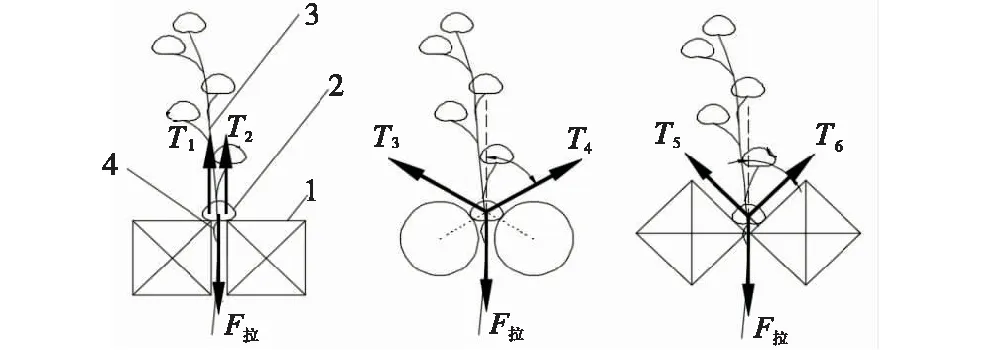

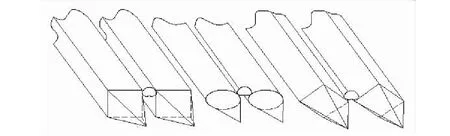

2.2.2 蒴果受力分析 图7为不同截面形状的梳齿对蒴果梳刷作业时植株及蒴果的受力示意图,由受力分析图可得:梳齿截面形状为矩形时F拉=T1cosɑ1+T2cosɑ1,其中T1=T2;梳齿截面形状为圆形时F拉=T3cosɑ2+T4cosɑ2,其中T3=T4;梳齿截面形状为菱形时F拉=T5cosɑ3+T6cosɑ3,其中T5=T6;又ɑ1=0,ɑ2>ɑ3,所以T1=T2 1:不同截面形状的梳齿;2:蒴果;3:枝条;4:果柄;F拉 :果柄对蒴果的作用力;T1、T2、T3、T4、T5、T6:分别为梳齿截面形状为矩形、圆形和菱形时,夹持植株的左边梳齿和右边梳齿对蒴果的作用力. 2.2.3 蒴果被梳刷后的掉落过程分析 如图8所示,对蒴果经不同截面形状梳齿梳刷后的掉落过程分析,截面形状为矩形的两相邻梳齿的平行对面与下落的蒴果接触面积最大,所以蒴果经截面形状为矩形的梳齿梳刷作用后易被夹在梳齿间隙中不易掉落在地,不便收集;而截面形状为圆形时,蒴果掉落过程中与两相邻梳齿接触部分为两相对的圆弧,相较于截面形状为矩形的梳齿接触面积较小,利于蒴果落地收集;梳齿截面形状为菱形时,与蒴果的接触部分为两相邻梳齿的平行对边,相较于截面形状为矩形和圆形的梳齿,其接触面积最小,因此最利于蒴果落地收集.所以在理论上蒴果经截面形状为菱形的梳齿作用后容易掉落在地,便于收集. 图8 不同截面形状梳齿梳刷蒴果掉落过程分析 通过对蒴果的受力情况和梳刷蒴果的掉落过程进行分析,根据实际需要综合考虑,从理论上确定最佳的梳齿截面形状为菱形.为了验证假设的可靠性,因此需要进一步做台架试验来确定最佳的因素组合. 试验用材料为取自山西农业大学校内试验田内种植的蓝亚麻,测得梳刷时植株的含水率为15.33%,做成如图9所示的试验样品,试验用设备为梳齿式亚麻(胡麻)蒴果梳刷试验台,如图10所示.试验地点为山西农业大学农业工程学院机械设计实验室,试验时间为2020年8月上旬. 图9 制备的试验材料 图10 梳齿式亚麻(胡麻)蒴果梳刷试验台 本试验通过对比三组不同截面形状的梳齿、3种不同的梳齿间隙、梳刷装置的3种不同转速、导轨输送装置的3种不同输送速度4个因素对植株的蒴果脱净率和蒴果破损率两个指标的影响,来研究各因素对指标的影响权重及最佳的因素组合. 试验评价指标有蒴果脱净率和破损率,蒴果脱净率用T表示,蒴果破损率用P表示,其表达式分别为: 式中:A为亚麻植株被梳刷下的蒴果总数,a为亚麻植株被梳刷后植株上面残留的蒴果数. 式中:b为亚麻植株被梳刷后梳刷下来的破碎蒴果数,B为亚麻植株被梳刷后梳刷下来的完整蒴果数. 为明确不同试验因素对蓝亚麻蒴果的脱净率和破损率的影响规律,结合前期研究确定的试验参数范围进行单因素试验,试验结果如图11所示.每次试验保持4个因素中的3个因素恒定,研究剩余的一个因素对脱净率和破损率的影响规律.由图11-A可知,随着梳刷装置转速的增大,脱净率呈先增大后减小的趋势、破损率呈下降趋势.由图11-B可知,脱净率和破损率都会随着导轨输送速度的增大呈现先增大后减小的趋势.由图11-C可知,截面形状为矩形、圆形、菱形时梳齿脱净率依次增大,梳齿截面形状为圆形时破损率最大,矩形、菱形时次之.由图11-D可知,脱净率和破损率随着梳齿间隙的增大都呈现下降的趋势.梳刷装置转速和导轨输送速度较大时植株均易被折断、梳齿间隙较大导致大部分蒴果无法被梳脱,是脱净率和破损率降低的主要原因. 图11 单因素试验结果 为了研究各因素对脱净率和破损率的影响权重大小及较优因素组合,需进行多因素正交试验,正交试验设计为四因素三水平L9(34),通过对正交试验数据进行极差与方差分析来确定各因素的影响权重和较优因素组合.正交试验因素和水平如表3所示. 表3 正交试验因素与水平表 本次试验安排9组试验,每组试验重复3次,每组试验结果取3次试验结果的平均值,共进行27次试验,试验方案及试验结果见表4.采用SAS 9.1数据处理软件对试验数据进行方差分析. 表4 试验方案与结果 方差分析结果见表5,试验结果表明梳齿间隙、梳齿截面形状、梳刷装置转速和导轨输送速度各因素对蒴果的脱净率和破损率的影响都极为显著(P<0.01),根据较高脱净率、较低破损率的梳刷目标,得到较优因素组合为梳齿间隙为4 mm、梳齿截面形状为菱形、梳刷装置转速为10 r/min和导轨输送速度0.16 m/s,此时蒴果的脱净率为99.30%、破损率为5.68%.极差分析结果见表6,结果表明:各因素对脱净率的影响由大到小依次为梳齿间隙、梳齿截面形状、梳刷装置转速、导轨输送速度,各因素对破损率的影响由大到小依次为导轨输送速度、梳齿截面形状、梳刷装置转速、梳齿间隙. 表5 正交试验方差分 表6 正交试验极差分析 以较优因素组合:梳齿间隙为4 mm、梳齿截面形状为菱形、梳刷装置转速为10 r/min和导轨输送速度0.16 m/s进行3次蒴果梳刷试验,取3次试验结果的平均值.试验结果:脱净率为99.26%,破损率为5.33%.图12为植株梳刷前后对比,图13为单次梳刷蒴果品质.结果显示梳刷效果良好,蒴果破损较少. 图12 较优因素组合试验植株梳刷前后对比 图13 单次梳刷蒴果品质 1) 针对亚麻(胡麻)机械化收获中存在植株缠绕脱粒滚筒问题,设计了梳齿式亚麻(胡麻)蒴果梳刷试验台,旨在通过对植株的梳刷得到完整蒴果,进而在后续的脱粒环节中可以直接对蒴果壳进行破壳脱粒,避免了因喂入整株植株而出现的植株缠绕脱粒滚筒现象. 2) 通过单因素试验与多因素正交试验得到:梳齿间隙、梳齿截面形状、梳刷装置转速和导轨输送速度4因素对脱净率和破损率的影响都极为显著,各因素对脱净率影响的主次顺序是梳齿间隙>梳齿截面形状>梳刷装置转速>导轨输送速度,各因素对破损率影响的主次顺序是导轨输送速度>梳齿截面形状>梳刷装置转速>梳齿间隙.以蒴果脱净率较大、破损率较小为目标,得到较优参数组合:梳齿间隙为4 mm、梳齿截面形状为菱形、梳刷装置转速为10 r/min和导轨输送速度0.16 m/s.以较优参数组合进行试验验证,得到蓝亚麻蒴果的脱净率为99.26%,破损率为5.33%. 3) 台架试验结果表明:通过对蓝麻植株的梳刷,得到完整蓝亚麻蒴果的方案是可行的.为下一步设计新型梳齿式亚麻(胡麻)脱粒机提供了关键零部件基础和研究依据.

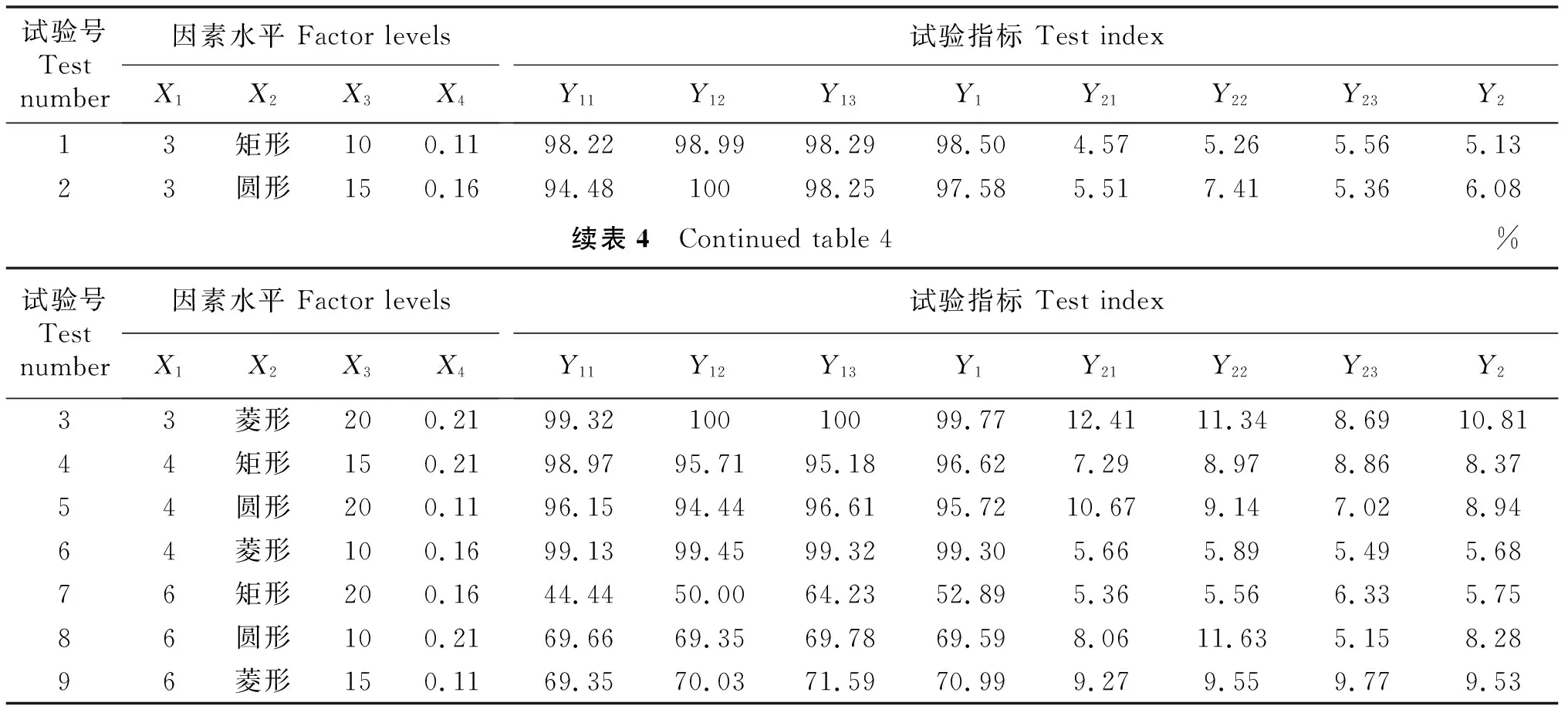

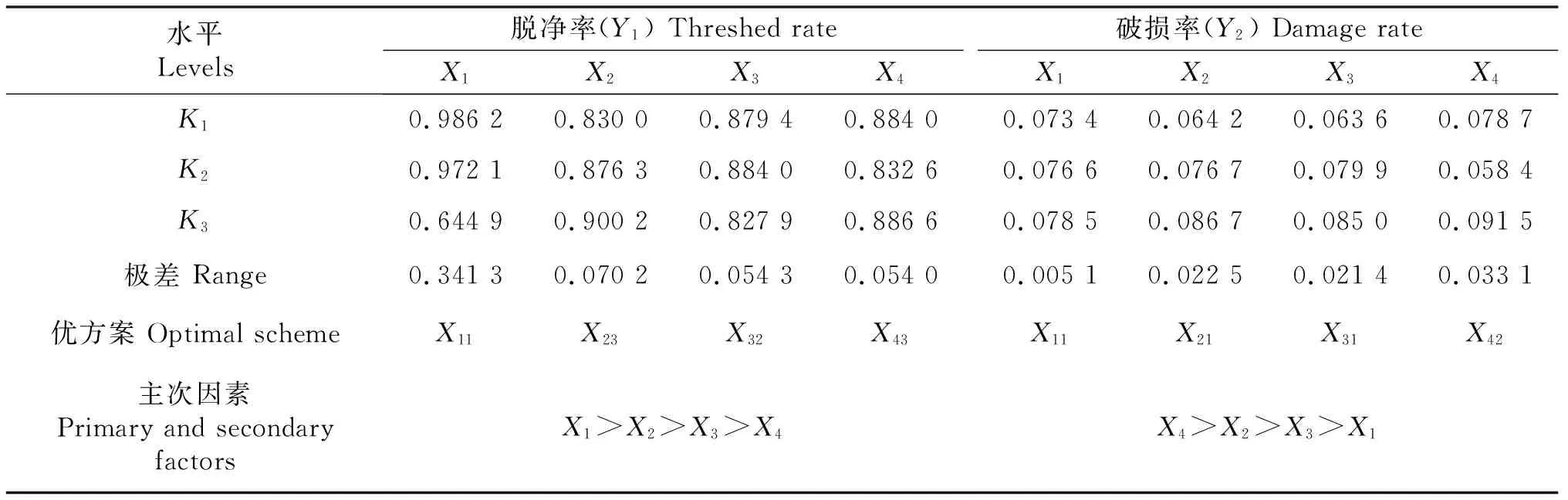

3 台架试验

3.1 试验条件、材料及设备

3.2 试验方案

3.3 试验参数与评价指标的确定

3.4 单因素试验结果与分析

3.5 正交试验结果与分析

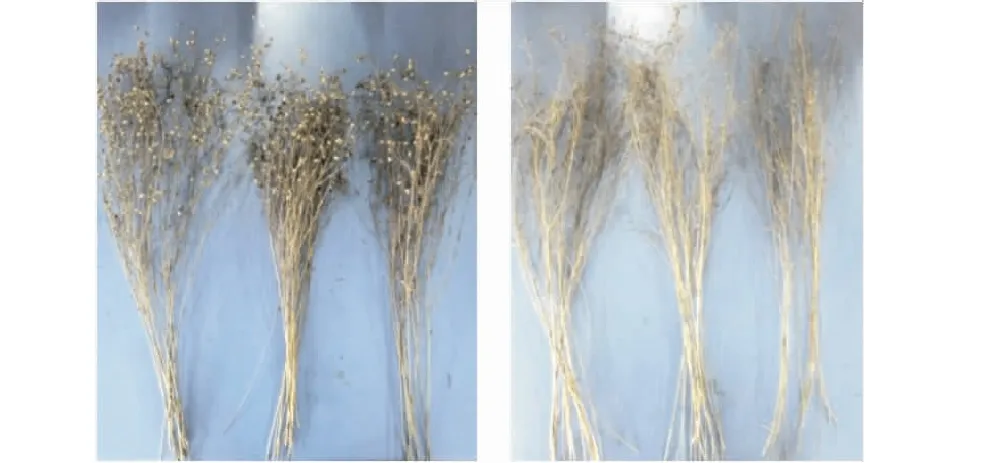

3.6 试验验证

4 结论

——基于CMS 模型的实证分析