热镀锌汽车板表面小黑点缺陷研究及改进

葛志勇,杨 波,杨继武,刘少先,卢海峰

(宝山钢铁股份有限公司宝钢湛江钢铁有限公司,广东 湛江 524072)

热镀锌汽车板具有良好的耐蚀性能、涂装性能和焊接性能,因此广泛应用于汽车车身制造。由于汽车外板的表面质量要求非常严格,需要达到05级别,即单面无任何影响使用的表面缺陷[1],所以热镀锌汽车板表面的小黑点缺陷经常导致产品质量下降,严重时引发汽车厂家的质量异议或退货。

宝钢湛江钢铁2 030 mm产线冷轧热镀锌机组在生产IF钢热镀纯锌外板时出现批量小黑点缺陷,导致产品表面质量无法满足要求,增加改判率和现货发生率。本文研究了该类小黑点产生原因,并在此基础上讨论缺陷产生机理和改善措施。

1 试验材料及方法

试验材料是机组生产热镀纯锌IF钢缺陷样板,其基板成分如表1所示,表面小黑点直径小于1 mm,外观如图1所示,带钢镀层重60~70 g/m2。

表1 IF钢基板成分

图1 小黑点宏观形貌

使用配备有能谱仪的ZEISS EVO 18钨灯丝扫描电镜对小黑点镀层形貌及表面成分进行观察和成分分析;然后使用加入缓蚀剂的17%稀盐酸溶液对标记好的缺陷部位通过控制溶锌时间来进行轻微溶锌和完全溶锌,以观察不同溶锌程度后镀层和基板的形貌;最后,切割缺陷部位截面,经镶嵌、磨抛后制备成金相试样,在电镜下观察缺陷部位局部镀层形貌和基板形貌。

2 试验结果及分析

2.1 小黑点缺陷形貌显微分析

2.1.1 锌渣引起的小黑点缺陷

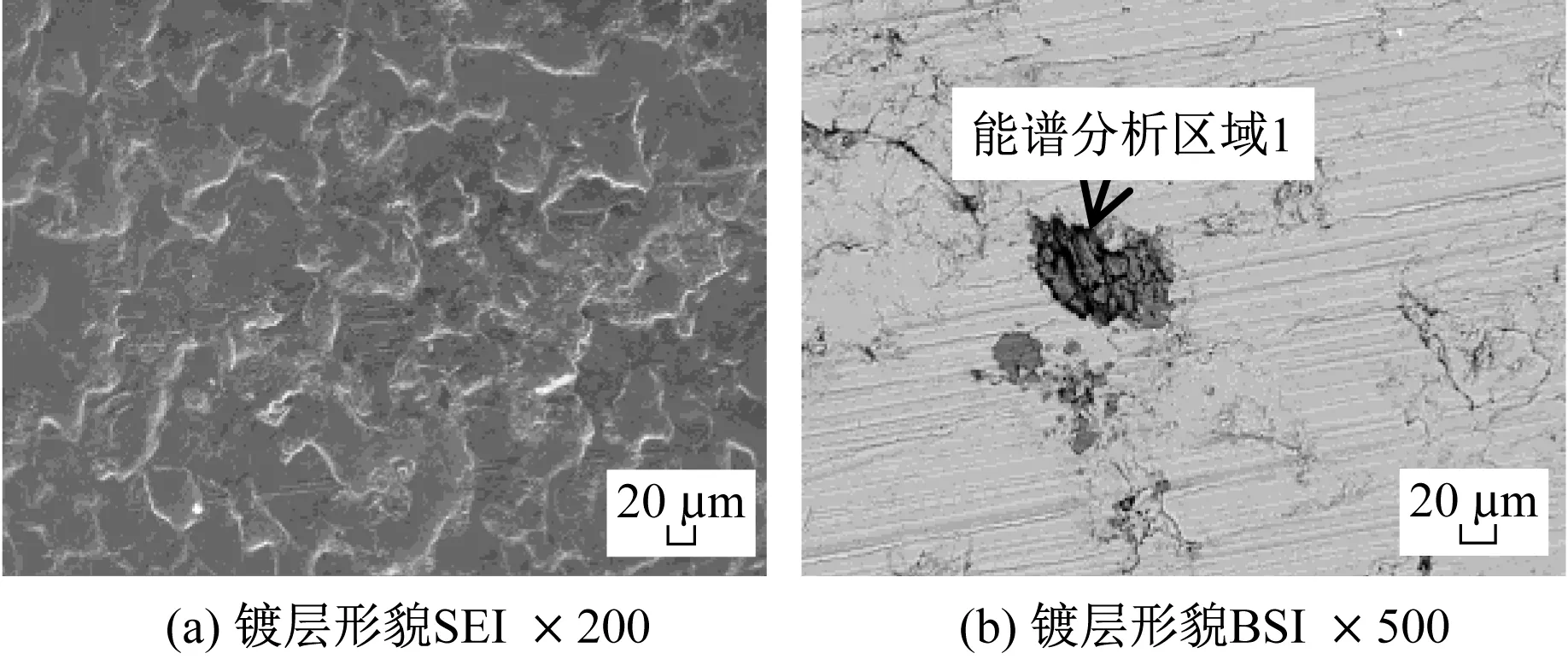

热镀锌板小黑点部位镀层表面形貌如图2所示,可见小黑点位置表面存在轻微擦伤痕迹,而正常部位没有此类特征。背散射成分像显示,在小黑点的内部,存在多处与正常镀层不同成分的点,能谱成分检测结果如表2所示,可见这些点Al含量达40.40%、Fe含量达36.83%,推测镀层局部存在锌渣颗粒。对小黑点进行轻微溶锌后二次电子形貌和背散射电子形貌如图3所示,明显可见缺陷部位存在锌渣颗粒,进一步确定该类小黑点缺陷是由于锌渣缺陷导致。

图2 小黑点镀层表面形貌

表2 能谱分析结果

图3 小黑点轻微溶锌形貌及能谱分析结果

由图4可见,缺陷部位截面镀层内部存在多个锌渣颗粒,由于锌渣的存在引起缺陷部位镀层局部偏厚,因此导致缺陷部位在镀锌板出锌锅后与顶辊产生轻微摩擦,形成表面擦伤痕迹。

图4 小黑点截面形貌

2.1.2 基板麻点引起的小黑点缺陷

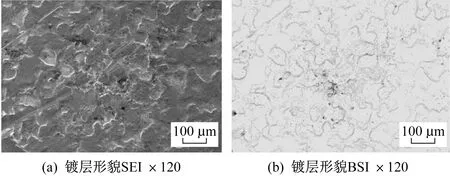

图5中的小黑点缺陷与图2中表面形貌基本一样,镀层表面存在摩擦痕迹,怀疑该缺陷与锌渣引起小黑点缺陷一样,缺陷处镀层局部偏厚;两者主要差异在于表面没有类似锌渣成分,该类缺陷表面主要是成分为O、Zn和Al的异物,该成分非锌灰和锌渣的典型成分。由截面镀层厚度可见,缺陷部位镀层厚度达32.94 μm,正常位置镀层厚度为8~10 μm,缺陷处镀层明显局部较厚。由以上信息判断,该类缺陷产生原因也是由于镀层局部偏厚,导致带钢镀锌后与顶辊产生摩擦并黏上异物而形成。

图5 小黑点表面和截面形貌

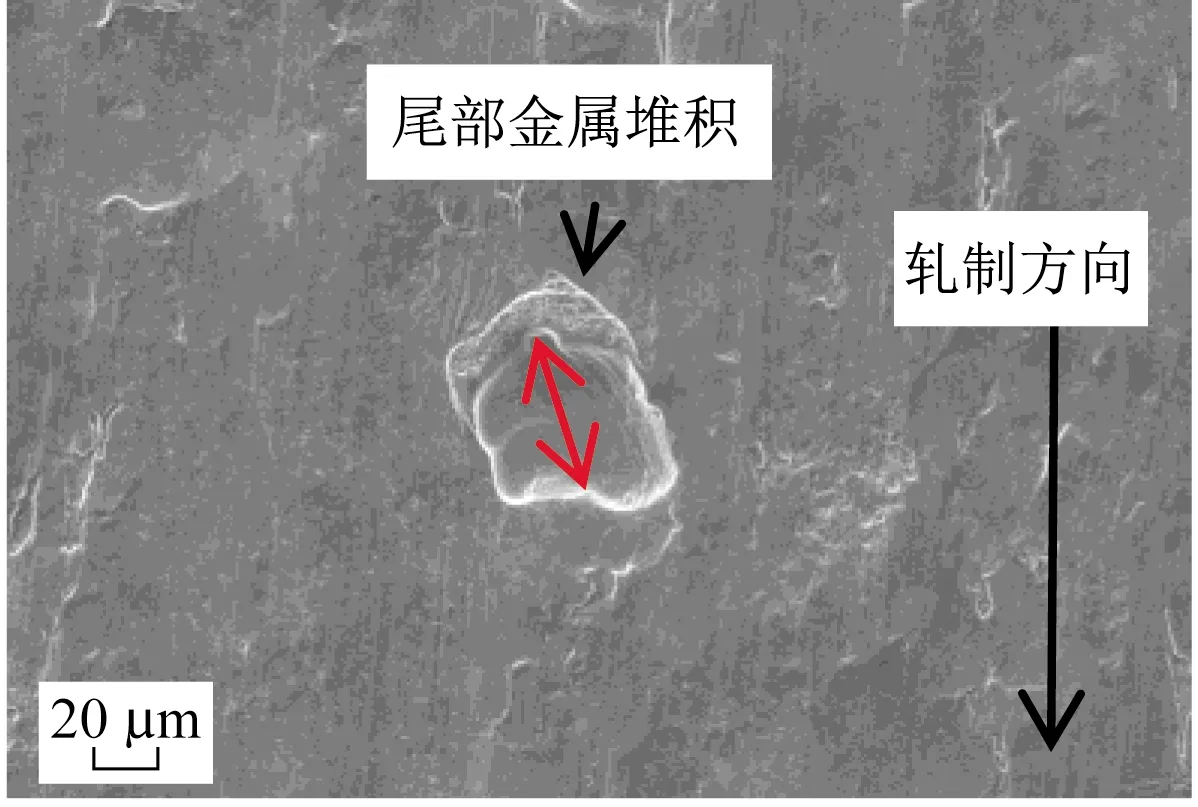

缺陷位置进行轻微溶锌后发现,缺陷部位与正常部位基本一致,未发现锌渣颗粒。完全溶锌后发现基板存在凹坑,如图6所示,凹坑长50~100 μm,凹坑处成分未发现异常元素,与正常基板无差异。凹坑周边存在单向的挤压堆积,堆积处表现出疏松孔状纹路,并且凹坑处未发现明显轧机轧制纹,凹坑方向与轧向成一定角度,因此排除凹坑在轧制形成的可能性。另外,缺陷处镀层覆盖完整且该处镀层较厚,因此排除镀锌后产生的可能,判断该凹坑在退火炉内产生[2],即连退麻点缺陷。

图6 基板凹坑形貌

2.1.3 基板小翘皮引起的小黑点缺陷

图7中的小黑点缺陷与图5形貌基本一样,缺陷部位存在摩擦痕迹,该类缺陷表面主要是成分为O、Zn和Al的异物,该成分非锌灰或锌渣的典型成分。怀疑该缺陷与前两类小黑点产生原因一致,由于缺陷处镀层局部偏厚,在出锌锅后与顶辊产生摩擦,引起表面镀层形貌有差异。

图7 小黑点镀层表面形貌

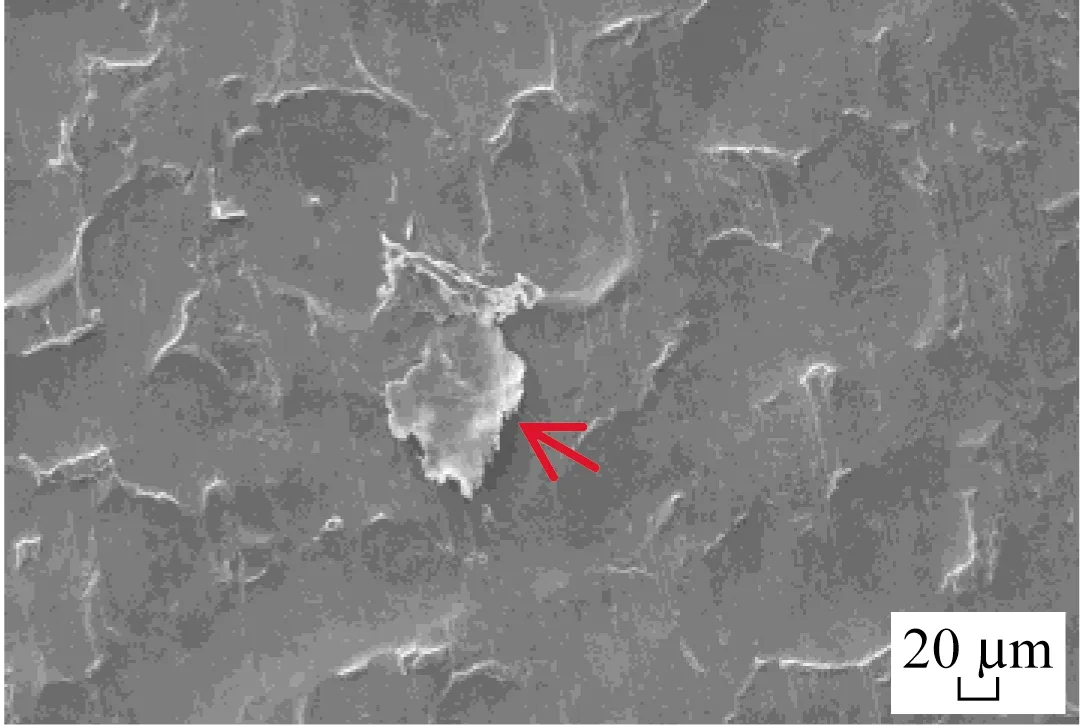

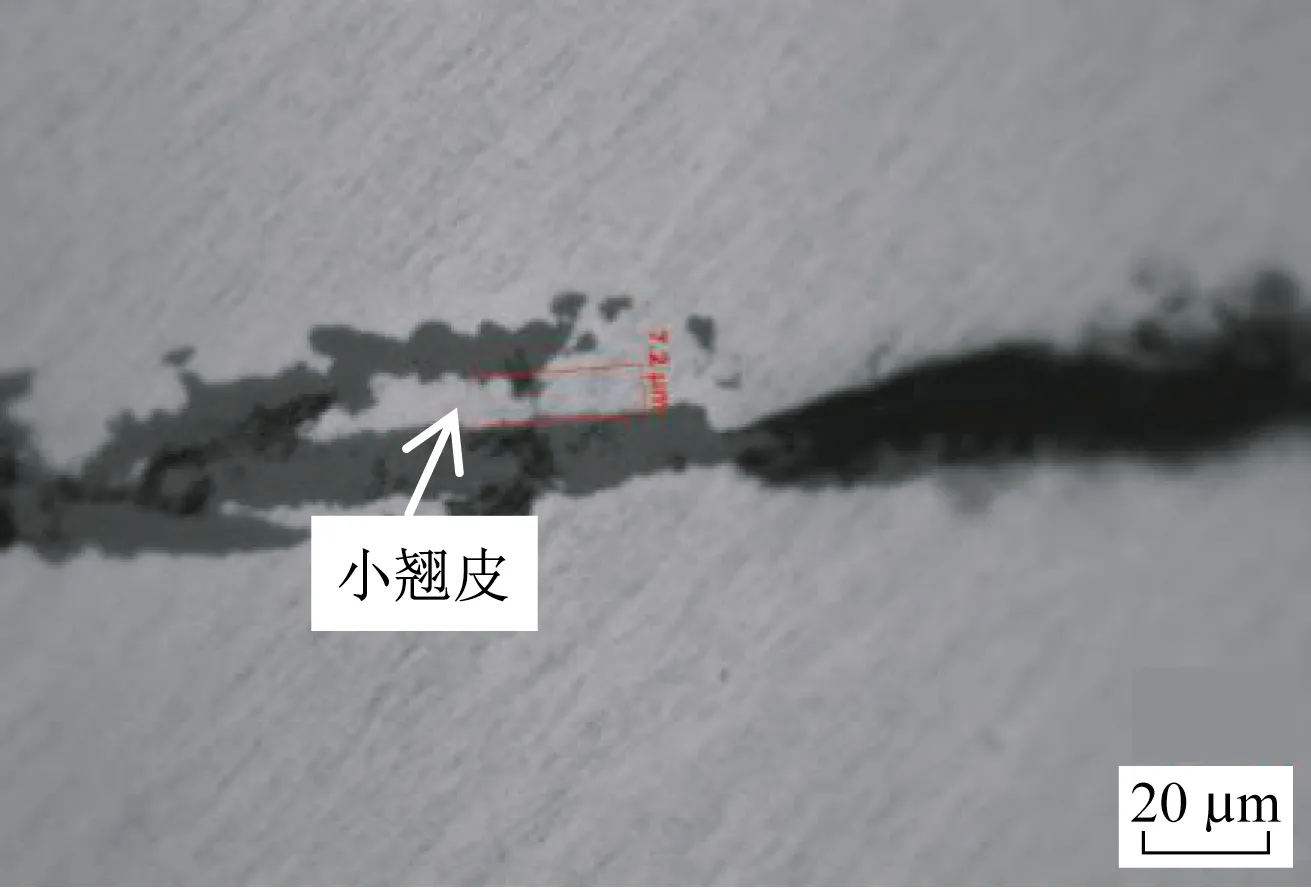

对该小黑点进行轻微溶锌,发现缺陷位置镀层与正常部位镀层基本一致,未发现锌渣颗粒,因此排除了上文中锌渣引起的原因。完全溶锌后,缺陷位置基板存在小翘皮,见图8,且基板表面微观上比较“破碎”,表面质量较差。

图8 小翘皮形貌

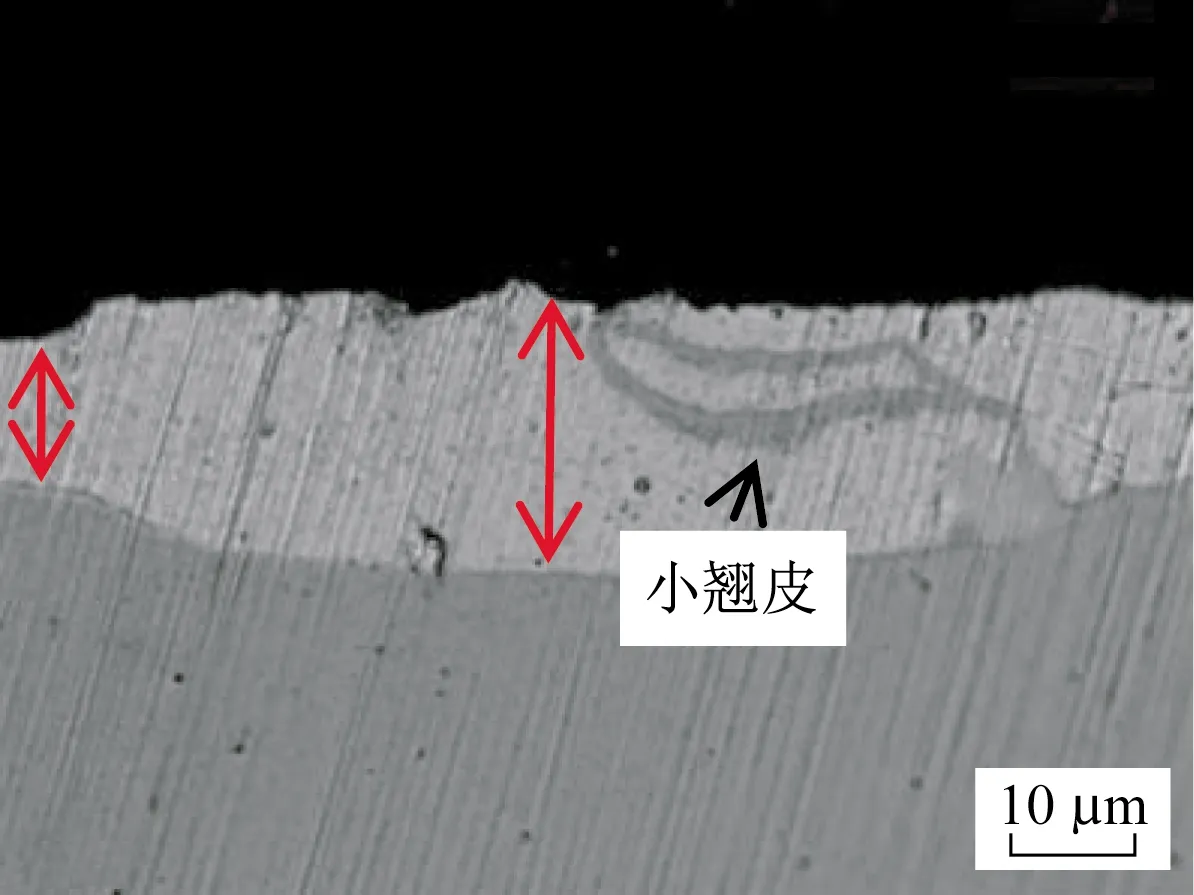

对小黑点缺陷部位截面镀层形貌进行分析,如图9所示,可见缺陷位置镀层明显较厚,与镀层表面形貌相吻合,并且缺陷截面局部可见伸入镀层中的部分小翘皮,由此推测该缺陷镀层局部偏厚与小翘皮相关。

图9 小翘皮镀锌截面形貌

2.2 小黑点缺陷形成原因分析

2.2.1 锌渣引起的小黑点缺陷形成原因分析

锌渣主要是入锌锅前,带钢表面残留的铁粉带入锌锅,或者带钢内部的铁向锌液中扩散,并与锌液中的锌、铝反应形成的化合物。根据锌渣在锌锅中形成的位置以及化学成分,可将锌渣分为面渣、悬浮渣、底渣[3]。通过该缺陷锌渣中的Al含量和Fe含量,该缺陷中Al含量达40.40%,判断为浮渣。

改善锌渣引起的小黑点缺陷主要在于对锌渣的有效控制,可采取以下措施:①减少带钢表面铁屑残留;②改变刷辊类型,提高清洗段清洗效果,改善带钢表面清洁度;③合理控制带钢入锌锅温度、锌液温度及锌液成分;④规范捞渣操作,避免锌液搅动;⑤增加炉鼻子排渣系统,减少带钢与锌渣接触造成的缺陷[3]。

2.2.2 基板麻点引起的小黑点缺陷形成原因分析

研究表明[4-5],在连退过程中,带钢表面的氧化物、铁屑等或辊子本身磨损氧化物会在辊子表面黏结聚集,形成炉辊结瘤,如图10所示。炉辊的结瘤在带钢张力以及辊子与带钢之间的速差的作用下,复制在带钢基板,产生基板麻点缺陷,通常在麻点形成过程中,麻点的尾部由于带钢运行的作用引起局部金属堆积而凸起。

图10 炉辊结瘤形貌

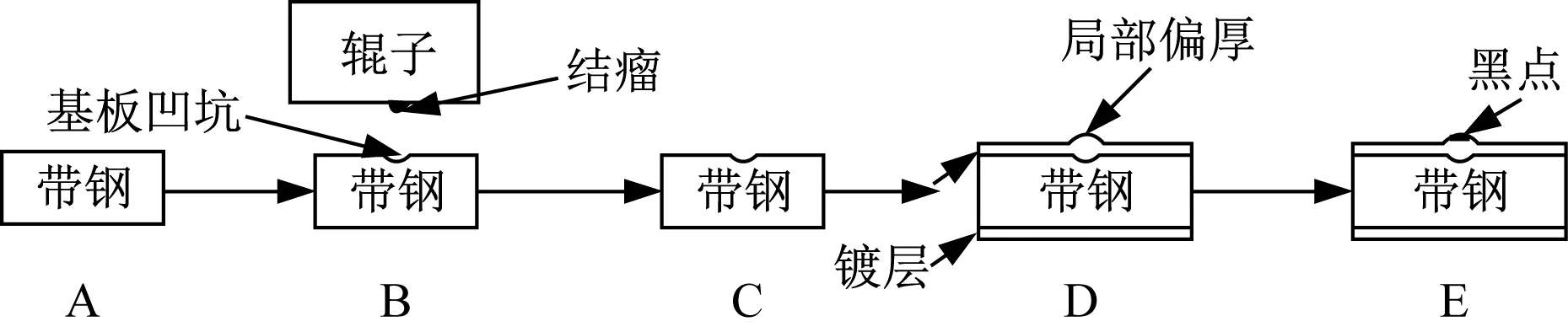

麻点引起的小黑点形成机理如图11所示(为了表示明显,图中缺陷作放大处理)。带钢进入退火炉内,炉辊结瘤复制在带钢表面,并导致其尾部出现金属堆积。在带钢经过锌锅时,麻点对锌液存在一定阻挡作用,引起该位置锌液流动性较差,锌液出现局部偏厚,最终在出锌锅后与顶辊或平整辊接触并摩擦,目视呈现出小黑点形貌。

图11 麻点引起的小黑点形成机理示意图

由于此类小黑点缺陷来源于基板表面麻点,因此消除缺陷的关键就是消除基板麻点,即消除炉辊辊面结瘤。消除炉辊辊面结瘤主要措施如下:①改变刷辊类型,提高清洗段清洗效果,减少带钢表面铁屑残留;②对炉辊进行在线修磨,减轻炉辊结瘤程度;③减少带钢张力或辊子与带钢的速差;④加强对炉内O含量及炉内露点的精确控制[6]。

2.2.3 基板小翘皮引起的小黑点缺陷形成原因分析

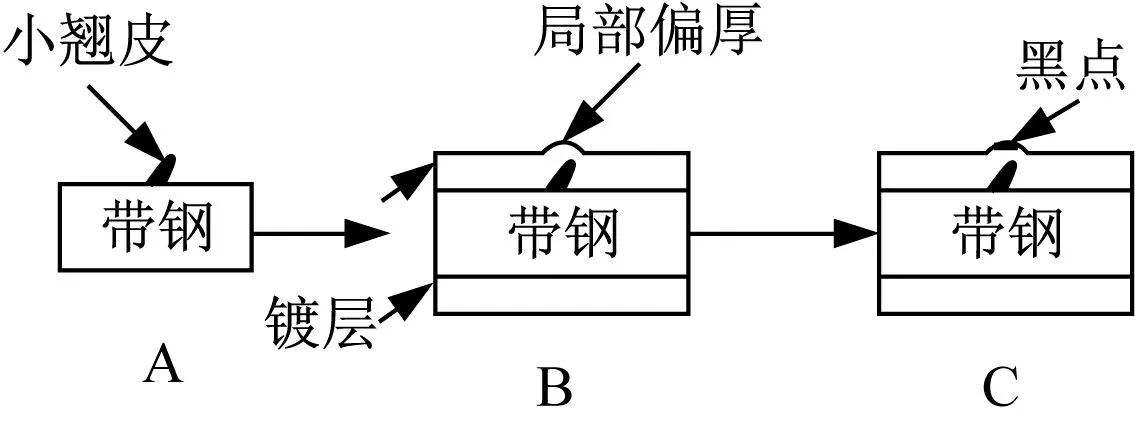

基板小翘皮小黑点缺陷形成示意图如图12所示(为了表示明显,图中缺陷作放大处理)。由于基板表面小翘皮的存在,小翘皮对镀锌气刀喷吹气流和锌液流淌有一定阻挡作用,导致该位置锌液流动性较差,锌层容易增厚,因此在经过顶辊时与顶辊产生摩擦并黏上异物而形成。并且随着镀层厚度增加,气刀压力减小,小翘皮对锌液流淌作用更加明显,因此厚镀层(60~70 g/m2)产品小黑点缺陷比薄镀层更严重。

图12 小翘皮引起的小黑点形成机理示意图

如图13所示,对缺陷样板同钢种同时期生产的热卷截面进行研究,发现热卷截面同样存在多处小翘皮,并且小翘皮下方可见氧化铁皮。因此推测该镀锌板的小翘皮在热轧阶段就已经存在,并且该小翘皮具有一定遗传性。在带钢经过酸轧和退火后,由于基板表面的小翘皮以及差的表面质量易引起带钢表面铁屑增多,直接导致连退炉内的炉辊结瘤和锌锅中锌渣数量的不受控。

图13 小翘皮热卷截面形貌

通过现场排查和验证发现,降低热轧加热温度,在保证酸洗质量的前提下,提高酸洗速率对小翘皮导致的小黑点缺陷有明显的改善作用。

3 结论

(1)热镀纯锌板表面小黑点缺陷产生的直接原因是由于缺陷部位镀层局部偏厚,在出锌锅后与顶辊产生摩擦,导致表面形貌与正常镀层不同而引起光线反射有差异。

(2)小黑点产生原因有三种,其中锌渣、基板表面小翘皮以及基板麻点均会引起小黑点。

(3)小黑点受多工序影响,热轧和酸洗产生的小翘皮具有遗传性,并直接影响炉辊结瘤和锌锅中锌渣情况,需重点管控和监督。