水润滑推力轴承与推力盘综合试验台设计

柏宇星, 孔繁余, 沈勇, 汪家琼, 顾新艳

(1.南京工程学院汽车与轨道交通学院, 江苏 南京 211167;2.江苏大学国家水泵及系统工程技术研究中心, 江苏 镇江 212003;3.山东星源矿山设备集团有限公司, 山东 济宁 272300)

为满足煤矿透水事故快速抢险救援需要,研发了一种新型矿用高速抢险泵.矿用高速抢险泵使用大功率湿式电动机,由于电动机发热较大,需要单独设计内部循环系统以确保电动机温度维持在规定值内[1].为尽量减小机组长度,以实现整机结构紧凑和轻量化的要求,采用在推力盘径向开通孔,以作辅助叶轮使用.此时推力轴承与推力盘之间形成水膜平衡机组轴向力,推力盘为整个内循环系统提供足够的动力源[2].

国外众多学者都对水润滑推力轴承的性能进行了理论研究,NAKAO等[3]系统阐述了超精密机床中水润滑推力轴承的设计过程及性能特性.INOUE等[4]证明了水润滑推力轴承在立式水轮发电机上的实用性.HANAWA等[5]提出了一种新型多孔质水润滑推力轴承,通过理论研究和试验分析得出了水膜间隙与承载力及刚度的关系.ZOUPAS等[6]研究了制造误差对水润滑推力轴承性能的影响.

近年来,越来越多的国内学者也在水润滑轴承的研究上做出了较大贡献,LIN等[7]针对一种水润滑螺旋槽推力轴承建立了热流空化动力润滑模型.LIANG等[8]基于热弹流体力学提出了水润滑推力轴承的计算模型.除此之外,研究主要包括水润滑推力轴承的承载特性[9]、启动特性[10]及其他工作特性[11-13].

现有推力轴承的研究基本集中于轴承自身水膜特性,当推力盘需要产生扬程时,推力轴承水膜特性与推力盘作辅助轮产生的扬程联系十分紧密,而现今,将推力轴承水膜特性和推力盘水力性能统一进行研究的方法较为少见,特别是在试验方法上,缺少能够模拟使用推力盘作辅助叶轮并配合水润滑推力轴承平衡机组轴向力工况的试验台.因此,文中设计1种水润滑推力轴承与推力盘综合试验台,不仅可以测试推力轴承水膜特性,还可以对推力盘作辅助叶轮的水力特性进行研究.

1 试验台总体设计

为了更好地在试验台中再现实际运行工况,需要在试验中分析不同工况下推力盘作辅助叶轮的水力性能以及与推力轴承间产生的水膜承载力等特性.试验台设有轴向力的采集单元,电动机与推力轴承间的密封结构与传递结构,推力轴承与轴向力采集单元间的传递结构.在设计过程中还需要保证推力盘进口区域的来流稳定性以及在高转速下整个系统的运行稳定性和数据采集可靠性等.

1.1 试验装置系统和主试验段

图1为水润滑推力轴承与推力盘综合试验台总图.试验台除去主罐、控制台及变频器部分,总体长度为2 m,总高为1 m;主试验段长度为1.38 m,高度为0.45 m.由图可知,主罐出口阀通过编织管连接温度控制仪进口,温度控制仪出口与三通管中通口连接,试验水体由三通管垂直于轴向的进口流入,由中端盖(蜗壳)出口处流出,中端盖(蜗壳)出口通过管段连接电磁流量计并最终流回主罐,从而形成完整的闭式回路.主罐顶部通过软管连接真空泵,汽蚀试验时开启真空泵以不断降低试验段进口的压力.试验段主轴通过联轴器连接扭矩传感器一端,扭矩传感器另一端连接变频高速电动机,变频高速电动机则由变频器输入频率控制转速.试验段主轴的轴心、扭矩传感器和电动机轴,通过使用固定在底座上的支撑板调节垂直高度,使上述三者处于同一水平位置及符合要求的同轴度,从而确保高速下的试验机组的平稳安全运行.

图1 试验台装置系统

试验系统中高速变频电动机为干式电动机,额定输出功率为30 kW,额定电压为380 V,额定频率为100 Hz,额定转速为6 000 r/min.变频器采用博世康沃FSCG05,最大输出功率为300 kW;调节频率为0~400 Hz.在试验中,变频器被集成在综合控制台中,综合控制台通过电路集成,可控制试验系统的启停状态以及压力、流量、温度和扭矩等信号的采集显示,并通过内置程序生成某一流量下扬程、轴功率等结果.

图2为综合试验台中主试验段部分的装配结构示意图.液体从三通管垂直于主轴的进口流入,流经推力盘底部,并随着推力盘的高速旋转进入推力盘径向孔并被甩出,最终经过中端盖(蜗壳)出口流出试验段.推力盘与两侧推力轴承总间隔为1 cm, 两侧推力轴承分别固定在左、右端盖侧端,推力盘随主轴旋转且随主轴保持同步的轴向位移.(在试验台试验过程中,推力轴承工作工况与矿用高速抢险泵中推力轴承工作工况类似,推力盘与一侧石墨轴瓦形成水膜以承载轴向力,另一侧则形成流道间隙.机械密封设置在轴承箱油封左侧,以防止试验液体流进轴承箱.轴承箱使用圆柱滚子轴承支撑主轴,并允许主轴轴向位置发生位移.由于试验段主轴长度较长,在靠近主轴左端安装放置水润滑径向轴承,以保证主轴的支撑.为确保试验段在高转速下的散热循环,设置循环回路以保证试验段在高转速下的正常工作.

图2 综合试验台主试验段装配示意图

1.2 轴向力测试单元与传感器安装

轴向力测试单元如图3所示,试验段的轴向力通过右轴承压盖和圆柱推力轴承传递至轴向力测试单元中的第三传力轴,随即再通过第二传力轴传递至应力传感器一端,应力传感器另一端通过轴端锁紧螺母和第一传力轴固定在压盖上.其中左压盖腔体与右压盖腔体中设有骨架油封以阻断试验段内液体泄漏,应力传感器与数显装置通过数据线进行连接,从而实现对应力的实时监控.其中通过调节应力传感器一端的轴端锁紧螺母位置可以对推力轴承进行轴向力的施加.

图3 综合试验台轴向力测试单元装配示意图

为了研究推力盘与推力轴承间水膜承载力特性,如水膜厚度及压力脉动强度特征等,在试验台测试系统中,通过在推力轴承相同径向位置安装电涡流位移传感器和压力脉动传感器来实现推力轴承水膜厚度和压力脉动的同步采集.考虑到试验过程中,石墨推力轴承和推力盘中水膜非常小,两摩擦副端面有极大可能性出现磨损现象,压力传感器和位移传感器顶端面距推力盘端面预留0.5 mm距离,采用端面密封圈和防水胶带缠绕传感器螺纹部分保证试验过程中的工作介质的密封.其中电涡流位移传感器采用配套的24 V前置电源提供供电.

1.3 试验仪器

试验中,采用的仪器及参数如下所示:

转速扭矩仪选用北京世通公司提供的TQ-660,转速测量范围0~30 000 r/min;扭矩测量范围0~±100 N·m;工作电压,24 VDC;精度,±0.25%;响应频率,100 μs;零点漂移,<0.5%.

位移传感器采用Bentley SE-08电涡流位移传感器,测量范围0~2 mm;灵敏度,8 V/mm;频响范围0~5 000 Hz;灵敏度误差,≤±3%;示值误差,≤±2%;零值误差,≤±1%;温度,-10~60 ℃;工作电压,-22~26 V.

压力脉动传感器采用泰斯特公司提供的 CY301型差分压力传感器,精度,± 0.1% FS;最高采样频率,1 kHz;测量范围-30~30 kPa;工作电压,24 VAC.

流量计采用肯特公司提供的KEF型电磁流量计, 测量范围,0.50~54.26 m3/h;精度,±0.3%;重复性0.1%.

拉压应力传感器采用美控公司提供的MIK-LCS1型应力传感器,测量范围0.5~±200 kg;精度,±0.1%;非线性参数,≤±0.03% F·S;输出2 mV/V.

温度控制仪采用武汉某科技公司提供的GKWK-18A型温度调节控制系统,温度可控,30~70 ℃,加热功率,20 kW;冷却功率,15 kW;工作电压,380 VAC;测量误差,±0.5 ℃.

2 试验对象

试验中采用的推力轴承与推力盘参考矿用高速抢险泵机组中推力轴承与推力盘结构进行设计,具有代表性.其中推力轴承和推力盘参数:推力瓦内径为66mm,推力瓦外径为155mm,圆心角为60°,斜面倾角为0.01°,推力瓦个数为6,硬度为95 HS,密度为2250kg/m3,抗压强度为28MPa,弹性模量为6894MPa,最大许用温度为482℃;推力盘内径为66mm,推力盘外径为180mm,径向孔个数为8,径向孔直径为8mm,径向孔夹角为45°,硬度为75 HS,密度为7850kg/m3,泊松比为0.3,弹性模量为20000MPa,最大许用温度为148℃.推力轴承采用浸渍石墨,推力盘采用304不锈钢为基底,表面堆焊斯泰利特合金.

3 试验结果

在试验过程中,由压力传感器、流量计、温度控制仪和扭矩仪分别获得试验所需工况下推力盘的扬程、流量、温度以及输出功率.同时由压力脉动传感器、电涡流位移传感器分别测得对应工况下水膜压力脉动和厚度,由轴向力测试单元中的拉压应力传感器测得对应工况的轴向力.试验数据包括:① 30 ℃即常温下,推力盘在1 500,2 000,3 000,4 000,5 000和6 000 r/min共6种转速下的外特性曲线;② 上述工况下轴向力值、推力盘与石墨推力轴承间水膜厚度均值.

图4为水温稳定在30 ℃时,推力盘分别运行在1 500,2 000,3 000,4 000,5 000以及6 000 r/min转速下,不同流量点的扬程、机组效率和功率曲线.从图4可以看出,各阶转速下,随着流量增大,扬程不断降低,机组效率曲线先增大再降低,功率曲线则缓慢降低.随着转速提高,推力盘流量覆盖范围有轻微增大;相同流量点下,扬程和功率数值都有提高.

图4 推力盘外特性曲线

图5为水体温度控制在30 ℃时,推力轴承分别在1 500,2 000,3 000,4 000,5 000和6 000 r/min下的水膜压力均值、水膜平均厚度和轴向力均值.图中所涉及的水膜压力均值、水膜平均厚度均为试验中监测点位置所得瞬态值经过分析取平均值所得,其监测点位置在推力盘左端面与左石墨推力轴承间的水膜区域.轴向力方向,规定水平向左方向(电动机侧指向主体试验段)为正,水平向右方向为负.在同一转速下,随着流量的增大,水膜压力均值和轴向力呈递增趋势,而水膜厚度则呈递减趋势.

图5 不同工况下水膜特性

4 验 证

使用数值计算方法对雷诺方程一维形式进行二维展开并求解.在使用差分法求解推力轴承液膜压力分布时,要将单块推力瓦所对应的水膜进行网格离散,网格各节点上的压力值构成了各阶差值以及商值,从而解出各节点压力值,以各节点压力值作为基础对应性能参数值进行数值积分,从而得出水膜厚度值.

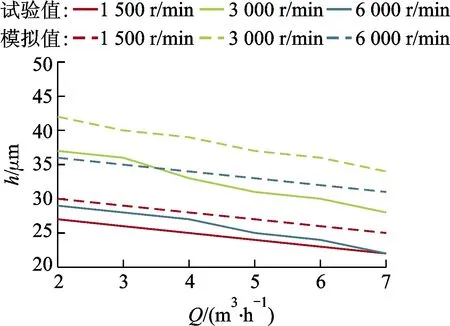

图6为水膜厚度试验值与数值计算结果的比较.本次比对选取1 500,3 000和6 000 r/min转速作为低、中、高3种转速的代表进行研究.由图可知,试验值与模拟值存在一定的差异,此差异产生的主要原因可能是试验台结构比较复杂,特别是在轴向力传递过程中经过机封以及轴向力等测试单元的过程中都容易产生较大误差.虽然试验值与模拟值存在一定差异,但通过比较可以发现在同一转速下,随着流量增大,水膜厚度均呈现出下降趋势.而且,在同一流量下,随着转速升高,试验值和模拟值变化趋势也类似.所以随着轴向力、转速等工况的变化,水膜厚度在数值计算方法和试验中所得到的基本变化趋势是一致的,由此可以验证试验台的精度和准确性.

图6 水膜厚度验证

5 结 论

1)通过试验台对矿用高速抢险泵推力盘和推力轴承在6种转速下的水力特性和水膜性能进行了研究,表明该试验台能够满足水润滑推力轴承承载性能和推力盘水力性能的数据采集.

2)通过数值计算方法对雷诺方程进行求解从而获得水膜厚度值对试验结果进行了验证,证明了试验台采集数据的可靠性,说明试验台设计合理,满足设计要求,并取得了良好效果.